冷铁厚度对铝合金板铸造缺陷影响的研究

(贵州电子科技职业学院,贵州 安顺 561099)

随着工业发展铝合金产品日益增多,铝合金具有重量轻、强度高和耐腐蚀等特点,但铝合金产品在浇铸凝固过程中金属液补缩较大,容易形成气孔、疏松、冷隔和夹渣等现象,为此需设计合理的浇注系统、冒口或通过添加冷铁的方式消除铸件缺陷,论文就冷铁厚度对铸件缺陷的影响进行了数值研究。

1 模拟样本设计

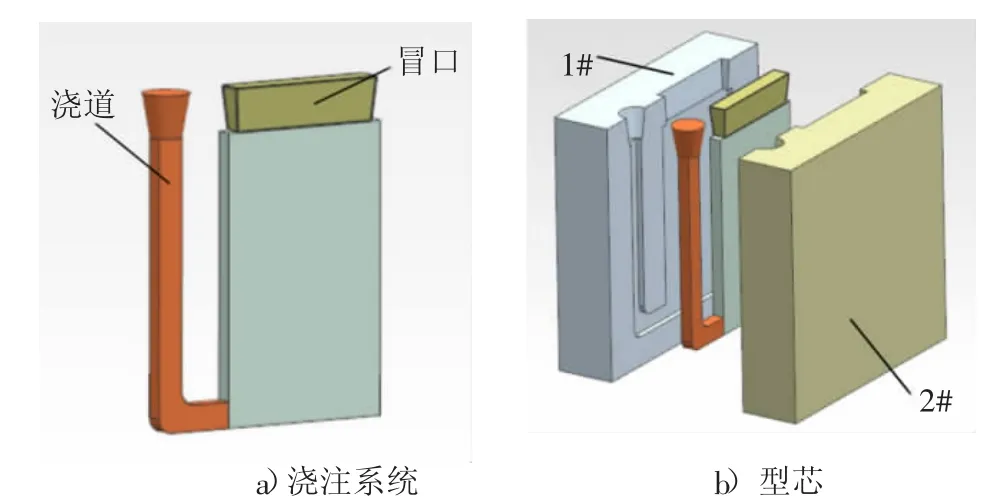

图1 铝合金板材铸造工艺设计

以12 mm 厚的铝合金板为研究对象,其尺寸为120 mm×200 mm 如图1a),其铝合金材质为Al-Si7Mg,铸件左侧设计了浇道,选择从左侧底部平稳浇注,其顶部设置冒口如图1a)所示。采用精密组芯造型的砂型铸造,使用冷芯盒射芯机制造各型芯,对其进行下芯、组芯及浇注过程,该铸造方法精密度高,且无需使用砂箱。选择铝合金板厚度的一半位置为分型面,将其分为1#、2#型芯如图1b)所示,通过手工的方式进行造型,综合分析确定铝合金的浇注温度为700 ℃.

铸造收缩率又称铸件线收缩率,用模样与铸件的长度差除以模样长度的百分比表示:

式中:ε—铸造收缩率,%;L1—模样长度,mm;L2—铸件长度,mm.

查常用合金收缩率,得到铝硅合金自由收缩率为1.0%~1.2%,受阻收缩率为0.8%~1.0%[2],本次设计取自由收缩率为1%,受阻收缩率为0.9%.

2 冷铁厚度对铸件缺陷的影响研究

2.1 确定冷铁添加位置

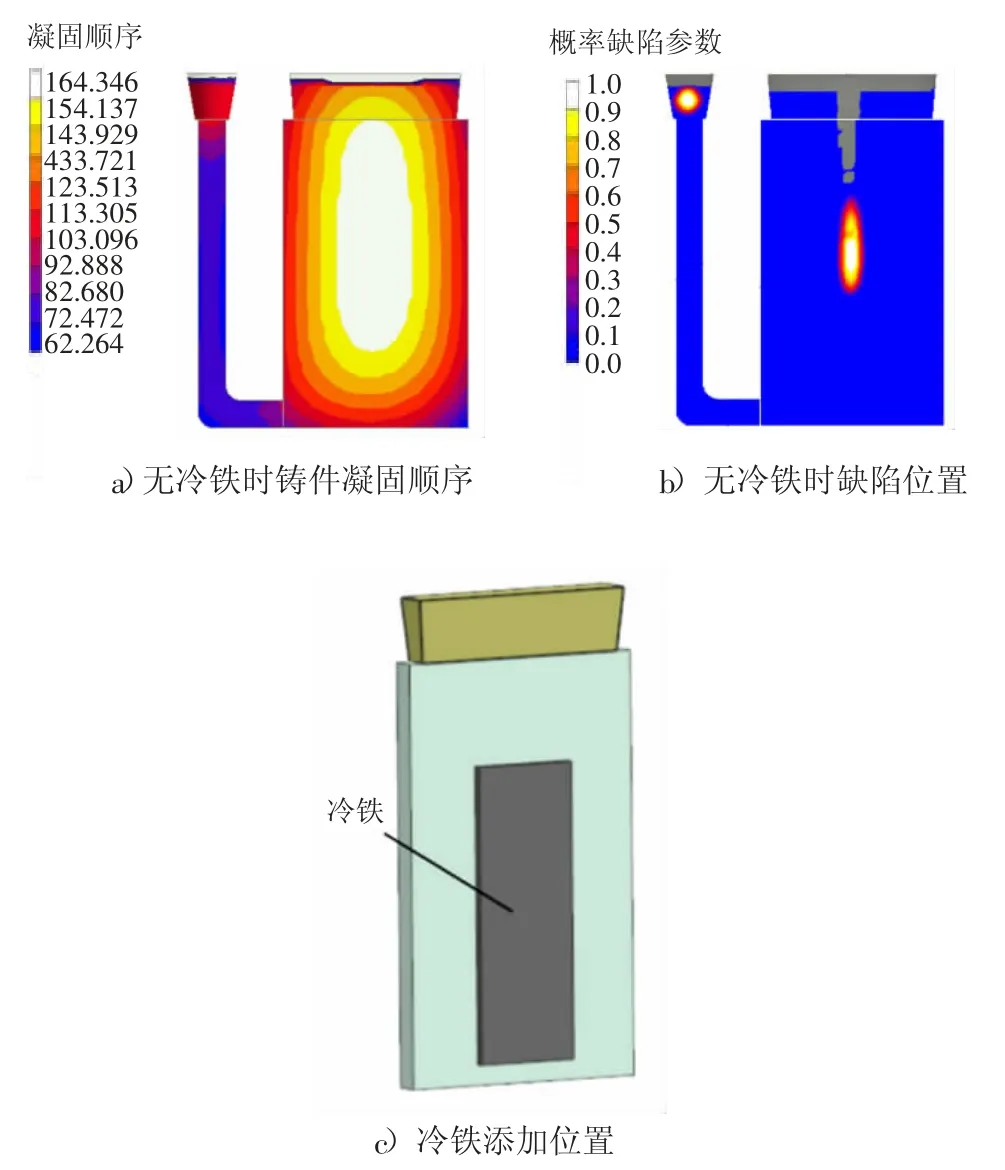

图2 冷铁设计模拟过程

根据图1a)的浇注系统采用AnyCasting 对铸件浇铸过程进行模拟仿真,如图2a)为无冷铁添加时的铸件凝固顺序图,分析可知铝板从四周边缘开始凝固,然后逐步向内部中心凝固。通过缺陷图2b)可知铸件缺陷在中心位置,因中心位置为最后凝固位置金属液得不到充分补缩造成缺陷产生。在图2b)中铸件缺陷位置处添加冷铁如图2c)所示,其冷铁尺寸为50 mm×190 mm,探讨冷铁厚度为4 mm、7 mm、10 mm 和12 mm 对铸件凝固顺序与缺陷的影响。冷铁材料为普通铸铁,2#型芯造型前预放置不同厚度的冷铁,使冷铁与型芯粘接在一起,最后将1#、2#型芯合芯进行浇铸。

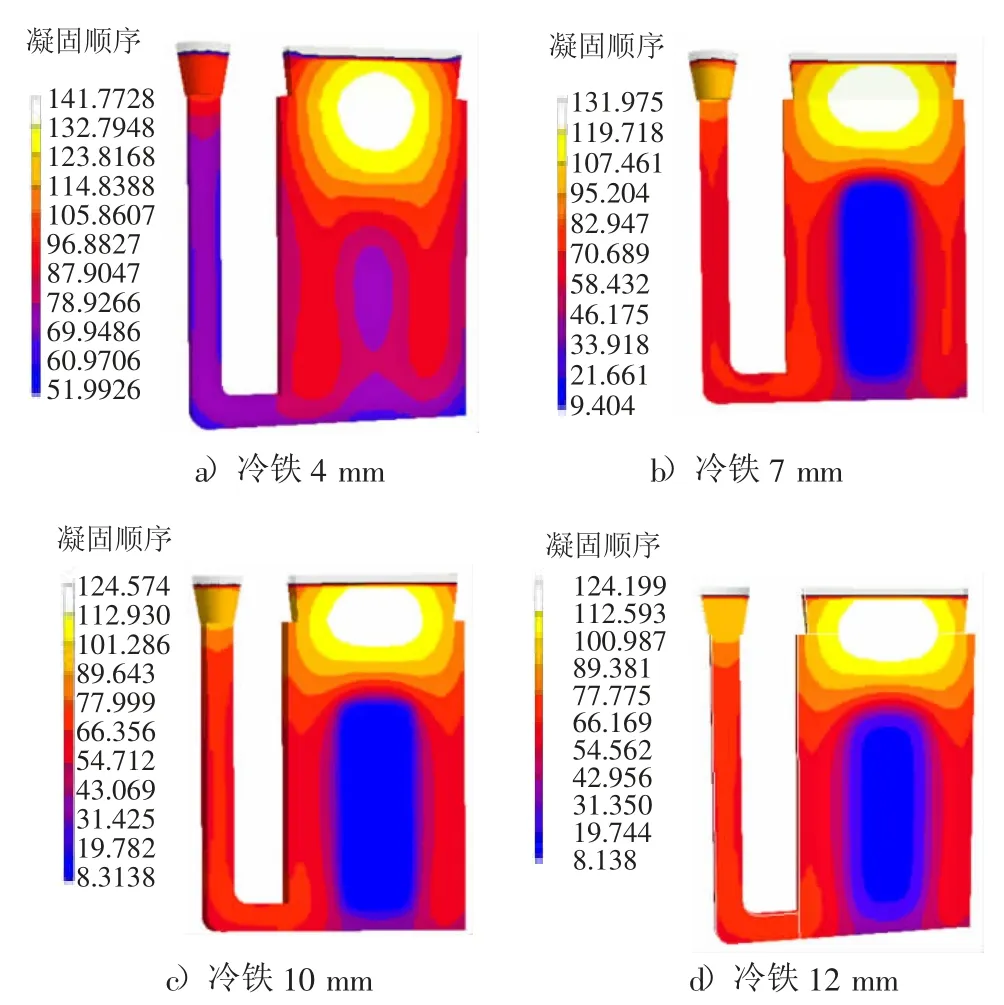

2.2 冷铁厚度对铸件凝固顺序的影响

通过AnyCasting 对添加冷铁厚度为4 mm、7 mm、10 mm 和12 mm 的铸件进行模拟仿真,得到各冷铁厚度下的铸件凝固顺序图如图3 所示,通过对凝固顺序图进行分析,发现冷铁厚度为4 mm 时铸件凝固顺序与未添加冷铁的铸件凝固顺序有明显变化,冷铁位置的金属液较早开始凝固。冷铁厚度为7 mm时,冷铁位置的金属液比冷铁厚度4 mm 时更早率先凝固。对图3c)、3d)进行分析,冷铁厚度为10 mm、12 mm 时铸件凝固顺序与7 mm 时凝固顺序变化相差不大。对各冷铁厚度的凝固顺序进行分析,发现随着冷铁厚度逐渐增加,铸件最后凝固位置由内部中心逐渐向上移动。

2.3 冷铁厚度对铸件缺陷的影响

图3 各冷铁厚度对凝固顺序的影响

图4 各冷铁厚度对缺陷的影响

对无添加冷铁的缺陷位置图2b)与添加4 mm冷铁时概率产生位置图4a)进行比较,可知添加冷铁后铸件中心位置无缺陷产生,少量缺陷在冒口位置下方,同时铝合金板左下方有少量缺陷产生,添加冷铁使铸件缺陷发生了改变。对冷铁厚度为4 mm、7 mm、10 mm 和12 mm 概率缺陷位置图4 进行分析,得到冷铁厚度为7 mm 时,铸件缺陷相对于4 mm时有较为明显的改变和移动,但当冷铁厚度为10 mm、12 mm 时,其铸件缺陷未有明显的改变和移动,说明冷铁厚度在7 mm 之后对铸件缺陷影响不大。在冷铁厚度为7 mm 时,冷铁对应位置的金属液率先凝固完成,金属液的凝固减少了冷铁与其他位置进行热交换过程,故再增加冷铁厚度至10 mm、12 mm后,对其凝固顺序和缺陷的改变较小。在实际生产过程中,可以寻求冷铁厚度的最佳值,达到想要的凝固顺序,同时减少过多冷铁使用而造成的浪费。

3 结论

通过冷铁厚度对铸件缺陷影响的数值研究,得到添加冷铁能明显改变铸件凝固顺序,随之改变铸件缺陷位置。对于12 mm 铝合金板,添加4 mm、7 mm厚度的冷铁对铝板的凝固顺序和缺陷较大影响;当冷铁厚度达到7 mm 之后,对铝合金板的凝固顺序和缺陷影响不大,铸件凝固顺序与缺陷只有细微变化,生产实际中应选用合理厚度的冷铁,降低铸件生产成本。