基于仿真分析的座椅护板模具优化研究

杨 武

(珠海市技师学院,广东珠海 519090)

0 引言

座椅护板是汽车座椅的关键部件之一,其外观和尺寸对座椅的质量影响较大,直接决定着汽车座椅的合格率。汽车护板采用了模具注塑成型方式,实际应用过程中注射时的温度、压力、流道及合模线分布对产品的成型质量影响巨大,仅依靠经验设计模具可靠性差,极大影响了产品的生产效率和合格率。

本文提出了一种新的基于Moldflow 流体仿真分析技术,对不同工况下的模具成型情况进行仿真分析,并根据分析结果有针对性地对模具结构进行优化。实践证明,该项技术提升了模具结构设计的科学性,显著提升了产品的生产效率和质量。

1 产品结构分析及建模

座椅护板是汽车的内饰外观件,为壳体结构,外形尺寸为590 mm×159 mm×115 mm,壁厚为3 mm,使用PP 材料。该材料在熔融状态下的流动速率为3 g/min,密度为1.06 g/cm3,拉伸时的屈服强度是18 MPa,成型后的弯曲模量为1600 MPa,融合温度为155 ℃。该材料的收缩率较高,在实际生产过程中容易产生毛刺、熔接痕明显等异常,整体合格率仅89.4%,严重影响了产品生产效率和质量。经过分析发现其模具设计过程中未充分考虑熔融态的材料在流动过程中压力、温度及注射口布局的关系,导致生产过程中产品一致性较差。

提出利用Moldflow 的流体仿真分析技术对产品注射成型的过程进行仿真分析,根据分析情况对模具进行优化,提高模具设计精度。首先利用三维建模软件建立其三维模型,选取六面体网格划分方案划分其立体网格,在产品的拐角位置和有加强特征的位置进行加密网格划分,网格总数量为69383 个,平均纵横比为1.73,划分网格后的产品三维结构如图1 所示。

图1 汽车座椅护板三维结构

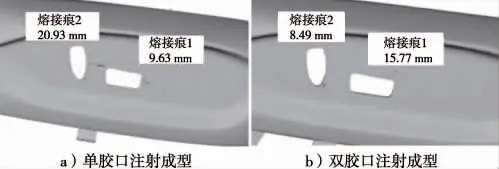

2 熔接痕结构优化

熔接痕是注射成型过程中两股熔融态的原料汇集而成的,因此料流汇集的越多,产品上的熔接痕就越多。通常来说,两股料流汇集时的角度越大,越不容易产生熔接痕。汽车护板上熔接痕最明显的位置出现在中间位置的方孔周围,该孔为专用的特征孔,因此产品外观结构无法改变。针对上述问题对模具流道进行优化,将原有的单胶口注射成型方案更该为双胶口注射成型方案,从而减少两股料流在汇集过程中的温度差,进而减少熔接痕的痕迹。利用Moldflow 流体仿真分析软件,对两种方案的成型效果进行分析,熔接痕效果如图2 所示。

图2 不同成型方式熔接效果

由仿真分析结果可知,采用单胶口注射成型时熔接痕的长度分别为20.93 mm、9.63 mm,而实际零件上熔接痕的长度分别为21.2 mm、10.1 mm,仿真分析结果和实际表现基本一致,表明了该仿真分析方式的准确性。当采用优化后的双胶口注射成型方案后,熔接痕的长度变为15.77 mm 和8.49 mm,比优化前降低了24.7%和11.8%。而且熔接痕的位置和单胶口注射成型相比均呈逆时针方向偏移了约60°,使其转移到了次外观面,减少了对正外观面的影响。

3 气穴问题优化

气穴是在注射成型过程中由于产品结构设计不合理或者模具排气不畅而导致的在零件表面形成麻点状凹坑,是导致产品外观缺陷的重要因素。在汽车座椅支撑骨架的正面会存在麻点状的凹坑,产生比例约为33.7%。利用Moldflow 流体仿真分析方法对成型过程进行模拟,得出零件表面的气穴分布情况(图3)。

图3 零件表面气穴分布

由仿真分析结果可知,气穴位置主要出现在零件背部有加强筋的区域。通过分析后发现该处模具上的镶块为固定结构,而零件上的筋条较多,阻挡了该处气流的流动,在注射成型过程中出现了排气不畅的情况,进而产生了困气现象。

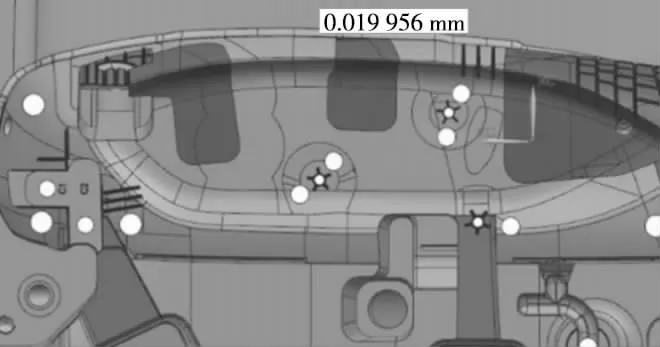

通过分析,对模具结构进行改善,在由加强筋的区域设计活动镶块,便于气流的快速排出,减少在注射填充过程中的困气情况。同时,在活动镶块上设置孔径为0.02 mm 的排气孔,排气孔间排距为1 mm,以增加排气量,确保在不同工况下注射成型的外观质量,彻底消除困气情况。优化后模具增加活动镶块的位置如图4所示。

图4 优化后模具滑动镶块位置

4 冷却水路结构优化

优化前,模具共设置有7 组水路,其中动模4 组、定模3 组,各组水路的管径均为15 mm。在实际使用中发现注塑件的表面温差最高达到50 ℃,按传统的40 s 冷却时间完全无法冷却,导致零件产生较大的内应力,使零件扭曲变形。为了保证零件的成型质量,将冷却时间增加到120 s,但这样不仅极大影响了产品的生产效率,而且没有彻底解决零件表面温差大的问题,导致在不同工况下的生产一致性极差。

根据仿真分析结果,确定了注射成型时零件表面的温度分布状态,并据此对冷却水路进行了有针对性的调整。将动模水路调整为7 路,将定模冷却水路调整为5路,各冷却水管的直径仍为15 mm,水路和零件表面的距离由50 mm 调整为30 mm,以提高零件的冷却效果。

优化后,零件生产过程中注塑件零件表面温度均能保持在60 ℃以下,表面最大温差为20 ℃,零件生产过程中的实际冷却时间保持在40 s。有效解决了零件表面因受热不均而导致的变形、冷却时间过长、生产效率低等问题。

5 实际应用效果分析

根据仿真分析结果对模具进行优化后,利用新的模具进行实际生产验证。使用MA6000II 型注塑机,其工作时的合模力为6000 kN、螺杆直径为70 mm。零件生产后利用三坐标对零件尺寸进行测量,并按实际检验标注对零件外观进行检验。

对600 件实物进行测量统计,优化后的零件最大变形量为±0.2 mm,满足小于±0.5 mm 的变形要求,零件表面无麻点、缩水、毛刺等异常,熔接线表现较为轻微,可满足外观检验要求。零件一次成型合格率达到99%,极大地提升了零件的合格率和品质。

6 结论

本文利用仿真分析的方法对零件注射成型过程进行了仿真分析,并有针对性地对模具结构进行优化,实验结果表明:①双胶口注射成型方案能够减少两股料流在汇集过程中的温度差,减少熔接痕的痕迹;②在易困气的区域设置动模镶块及排气孔,提高导气率,避免在注射成型过程中的困气情况;③利用仿真分析的方法,能够有效模拟在注射成型过程中的状态变化,可以为模具优化提供科学的优化依据,提高模具设计的合理性。