新能源制氢经济性分析及开发建议

马俊杰

(中核坤华能源发展有限公司,浙江杭州 311100)

1 氢产业概述

目前制氢技术路线按原料来源主要分为化石原料制氢、化工原料制氢、工业尾气制氢和电解水制氢。常规的制氢技术路线中以传统化石能源制氢为主,全球范围内主要是使用天然气制氢,我国由于煤炭资源比较丰富,因此主要使用煤制氢技术路线,占全国制氢技术的60%以上。

为了区分制氢途径的清洁度(碳排放量),将可再生能源电解水得到的氢气称为“绿氢”,生产过程做到零碳排放;将以化石能源为原料,通过蒸汽甲烷重整或自热重整等方法制造的氢气称为“灰氢”,灰氢的成本较低,但是碳强度较高;在 甲烷蒸汽重整与自热重整制氢过程中增加碳捕捉和贮存环节(CCS), 这样制出的氢气被称为“蓝氢”。蓝氢可以降低碳排放量,但无法消除所有碳排。在双碳背景下,未来交通、建筑,以及大部分工业部门都需要依靠氢能实现深度脱碳,否则碳中和的目标难以实现。未来大量氢能使用的情况下,氢能本身的制取也需要脱碳,化石能源制氢与工业副产氢仍有碳排放,绿氢才是未来主流。

中国对氢能的研究与发展可以追溯到20世纪60年代初,对作为火箭燃料的液氢的生产、H2/O2燃料电池的研制与开发进行了大量工作。将氢作为能源载体和新的能源系统进行开发,则是从20世纪70年代开始的。为进一步开发氢能,推动氢能利用的发展,氢能技术已被列入《科技发展“十五”计划和2015年远景规划(能源领域)》[1],我国已将氢能纳入国家能源战略,成为优化能源消费结构和保障国家能源供应安全的战略选择。

目前中国已形成京津冀、长江三角洲、珠江三角洲、华中、西北、西南、东北7个氢能产业集群,北京、宁波、茂名等多地相继出台了氢能和燃料电池产业发展相关规划,国内氢能产业正在快速发展壮大,“氢能”大幕已经全面开启。

氢能产业链下游应用包括加氢站、燃料电池的各种应用(包括车辆、固定式电站、便携式电子、分布式发电等)、传统石化工业应用。石油化工和煤化工是使用的氢气最多的领域,能够达到总氢气使用量的50%。合成氨是氢气应用的第二大户,能够达到总氢气使用量的45%。未来,氢能将会向供动能、供电能、冶金等方面转移[2]。

2 电解水制氢技术路线

电解水制氢是一种应用广泛、技术成熟、工艺简单、产品纯度高的制氢技术,其原理是在充满电解液的电解槽中通入直流电,水分子在电极上发生电化学反应,在阴极析出氢气,阳极析出氧气,其优点是工艺流程短、过程清洁无有害气体或碳排放。根据电解槽生产技术的不同,电解水制氢的方法可以分为碱性(ALK)、质子交换膜(PEM)、阴离子交换膜(AEM)和固体氧化物(SOEC)四大电解水技术。

2.1 碱性水电解制氢(ALK)

碱性水电解制氢技术是研发最早最成熟的电解制氢技术,它是以KOH、NaOH水溶液为电解质,阴阳极间利用隔膜分隔,通入直流电,将水电解后生成H2和O2。

碱性水电解制氢技术运行寿命可达15 a,因冷态启动时电解液处于常温状态,因此制氢能耗较高。随着通电时间增加,电解液温度随之升高,产氢速度逐渐提高。碱性电解水可以在30%~100%变工况运行。

2.2 质子交换膜电解制氢(PEM)

质子交换膜(PEM)电解槽使用较薄的全氟磺酸膜(PFSA)和先进的电极结构,低阻、高效。PFSA膜化学、机械性都很稳定,且耐压,因此PEM电池可在最高达70 bar下运行,而氧气侧则处于常压。PEM电解槽的缺点是需在高酸性、高电势和不利的氧化环境中工作,因此需要高稳定性的材料。价格昂贵的钛基材料、贵金属催化剂和保护涂层是必要的,这不仅为电池元件提供了高稳定性,也提供了良好的传导性和电池效率。PEM系统有着紧凑、简单的设计,但对水的杂质敏感(如铁、铜、铬、钠),并会受到煅烧的影响。

2.3 固体氧化物电解制氢(SOEC)

固体氧化物(SOEC)电解槽在高温(700~850℃)下运行,动力学上的优势使其可使用廉价的镍电极。如利用工业生产中高品质的余热(比如能量输入为75%电能+25%水蒸气中的热能),SOEC的系统效率近期内有望达到85%,并在10 a内达到欧盟的2030年目标90%。SOEC电解槽进料为水蒸气,若添加二氧化碳后,则可生成合成气(氢气和一氧化碳的混合物),再进一步生产合成燃料,如柴油、航空燃油。因此SOEC技术有望被广泛应用于二氧化碳回收、燃料生产和化学合成品。SOEC的另一优势是可逆性,即可逆燃料电池用于可再生能源的存储。耐久性是SOEC目前的首要问题,热化学循环,特别是系统停、启时,都会加速老化,降低使用寿命。

2.4 阴离子交换膜电解制氢

阴离子交换膜(AEM)电解槽的潜力在于将碱性电解槽的低成本与PEM的简单、高效相结合。但是目前AEM膜存在化学、机械稳定性的问题,影响寿命曲线。此外,AEM膜的传导性低,催化动力学慢和电极结构较差也影响着AEM的性能。目前AEM技术尚处于研发阶段。

3 电解水制氢技术路线对比

各种制氢方式的成本差异较大。目前,煤制氢是我国最成熟、最便宜的制氢方式,其成本约为天然气制氢的70%~80%。新能源发电再电解制氢的成本主要依赖于发电效率及成本,随着风电、光伏发电等产业规模扩大和技术进步,新能源制氢成本还有大幅下降的空间。

从材料、性能、效率和成本等各方面来看,上述四种电解水技术都有自身的优势和挑战,各种技术路线对比,如表1所示。

4 新能源电解水制氢成本及经济性分析

从制造成本来看,国内煤气化制氢成本最低,其他制氢模式上部分拥有资源(天然气、甲醇、工业电价)价格优势的地区制氢成本较低。2022年以来受炼焦煤、天然气、甲醇价格上涨的影响,相关链条制氢成本均有一定程度上涨。从投资强度来看,焦炉煤气副产氢和甲醇制氢最低,天然气制氢次之,电解水制氢最高。

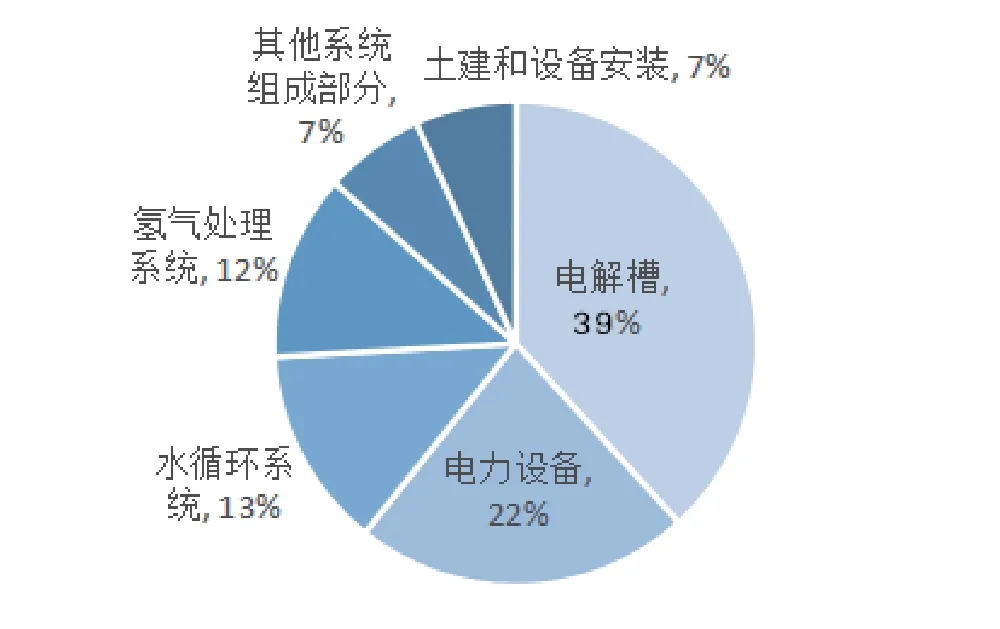

电解水制氢系统主要由电解槽主体以及BOP辅助系统组成。BOP辅助系统由电力设备(电源、变压器、整流器等)、气液分离及干燥纯化设备及其他设备构成,其投资主要构成,如图1所示.

图1 电解水制氢设备投资构成

4.1 光伏发电制氢经济性分析

本方案拟建一座50 MW光伏电站及9000 m3(标)/h制氢厂,同时配备10 MW/20 MW·h的储能系统。

由于各地区光伏发电小时数不同,因此项目整体收益随着发电小时数的降低而降低。按方案容量,暂定本方案总投资约为3.4亿元。在不同利用小时数情况下假定收益率满足7%要求,具体测算,如表2所示。

表2 光伏项目不同小时数下制氢成本价测算

目前绿氢市场价格约20000元/t,通过上表可以看出,如要保证资本金收益率大于7%,则要求光伏发电小时数大于2100 h。而目前多数光伏电站的发电小数均小于2000 h,所以利用光伏发电制氢售氢很难满足资本金收益率要求。

4.2 风力发电制氢经济性分析

本方案拟建一座50 MW风电场及9000 m3(标)/h制氢厂,同时配备10 MW/20 MW·h的储能系统。

与光伏项目类似,由于各地区风机发电小时数不同,因此项目整体收益随着发电小时数的降低而降低。按方案容量,暂定本方案总投资约为4.43亿元。在不同利用小时数情况下假定收益率满足7%要求,具体测算,如表3所示。

表3 风电项目不同小时数下制氢成本价测算

通过上表可以看出,如要保证资本金收益率大于7%,则要求风电发电小时数大于3082 h。而大多数风力发电站的年发电小时数都在2000~3000 h区间,故若绿氢价格偏低,风电制氢方案也很难满足资本金收益率要求。

4.3 国内在建新能源制氢项目

国内新能源发展迅速,截止到2022年,已规划超过300个新能源制氢项目,较为典型的有中石化新疆库车绿氢示范项目、内蒙古鄂尔多斯光伏制氢示范项目、内蒙古包头达茂旗制氢示范项目等,多为示范类项目。

5 结论与发展建议

通过分析新能源制氢技术路线的建设、造价和经济评价。可以得到以下结论:

1)光伏发电由于发电时间短,发电量太低,故以光伏发电为能源制氢售氢路线暂无法以当前界定的测算边界条件通过经济性评价。而风电可利用时间长,发电量高,可在制氢及制氢中获得较好的经济性评价,在一般的风电资源条件下,均有在当前市场环境下较为合理的氢价格使项目可达到资本金收益率7%的指标。

2)光伏制氢路线中,若按氢价格20000元/t计算,如要保证资本金收益率大于7%,则要求光伏发电小时数大于2100 h。

3)风电制氢路线中,若按氢价格20000元/t计算,如要保证资本金收益率大于7%,则要求风电发电小时数大于3082 h。

制氢成本制约项目市场竞争力,大规模绿电制氢达到经济可行尚需时日。但是,在新能源消纳压力较大地区,利用风电、光伏项目弃电制氢,已初步具备经济性。

6 结语

提升绿电制氢系统经济性,需要从多方面着手。①结合新能源市场价格,降低电源侧建设成本,进一步压降绿电成本;②选择适合的制氢路线,合理配比制氢容量;③重点关注“电-氢-氨”系统智能控制模型,以优化新能源发电系统和制氢系统相匹配的生产策略;④降低原材料消耗量;⑤条件允许的情况下,适当降低内部收益率要求,提升市场竞争力。