基于FLUENT的齿轮成形磨削气液两相流仿真分析

尹铭禹 杨佳兆 杜征征 邢波 杨思源 杨敏

摘 要:【目的】针对齿轮磨削加工中冷却效果不佳,表面液流量少的问题进行研究。【方法】设定不同的砂轮转速对磨削气流场进行仿真分析。在液流场中使用VOF气液两相流模型对不同喷嘴位置进行仿真模拟。【结果】结果表明:砂轮旋转带动周围气体形成返回流,阻碍射流进入磨削加工区域;砂轮转速30 m/s流体速度比砂轮转速20 m/s时高50%,能够满足磨削加工需求且返回流强度适中;距离齿轮表面垂直距离40 mm的喷嘴位置,能更好地将磨削液喷射至磨削区域,冷却效果最优。【结论】经过上述仿真分析可得出最佳的砂轮转速和喷嘴位置,对实际加工中节能降耗有一定的指导意义。

关键词:齿轮;气流场;气液两相流;仿真模拟

中图分类号:TP391.9 文献标志码:A 文章编号:1003-5168(2024)03-0018-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.03.004

Simulation Analysis of Gas-liquid Two-phase Flow in Gear Forming Grinding Based on FLUENT

YIN Mingyu YANG Jiazhao DU Zhengzheng XING Bo YANG Siyuan YANG Min

(Industrial Center,Nanjing Institute of Technology,Nanjing 211167,China)

Abstract: [Purposes] This paper conducts the research on the problem of poor cooling effect and low surface liquid flow in gear grinding. [Methods] The grinding flow field was simulated by setting different grinding wheel speed. The VOF gas-liquid two-phase flow model is used to simulate different nozzle positions in the liquid flow field. [Findings] The results showed that the rotation of the grinding wheel drove the surrounding gas to form a return flow, which prevented the jet from entering the grinding processing area. The fluid speed of the 30 m/s grinding wheel is 50% higher than that of the 20 m/s grinding wheel, which can meet the requirements of grinding processing and the return flow strength is moderate. The nozzle position of 40 mm vertical distance from the gear surface can better spray the grinding fluid to the grinding area, and the cooling effect is optimal. [Conclusions] The optimal grinding wheel speed and nozzle position can provide certain guiding significance for the energy saving and consumption reduction in the actual processing.

Keywords: gear; flow field; gas-liquid two-phase flow; simulation

0 引言

在齿轮磨削加工中,砂轮与齿轮经过滑擦、耕犁、切削三个阶段会产生大量的热,可能会引发齿轮表面烧伤、裂纹、应力集中等损伤[1-2]。目前,主要采用浇注式磨削来进行冷却降温,相比于干式磨削和微量润滑磨削,浇注式磨削采用大量磨削液喷射至磨削区域的冷却方式,能够更好地对表面进行降温,从而保证齿轮的质量。但由于砂轮旋转带动周围气体在齿轮表面形成气障层,阻碍射流进入磨削区,导致大量磨削液不能完全喷射至加工表面,造成资源浪费。因此,开展对齿轮磨削气液流场的相关研究有一定的实际价值。

EBBRELL通过磨削仿真和试验的方式得出,砂轮旋转会带动周围气体形成返回流,在砂轮表面形成气障层[3]。叶久贞等通过气液流场仿真得出,气体流速在最小间隙处达到最大值。同时,还得出磨削受到喷嘴位置和液流速度影响的结论[4]。孙建通过FLUENT仿真软件,应用[k—ε]湍流模型得出磨削区的有效流量与砂轮线速度、压缩空气压强相关[5]。郑钧宜通过FLUENT仿真软件中的VOF气液两相流模型对磨削流场进行分析,通过体积分数图得出磨削液射流量随着砂轮转速的增大而增多,且最小间隙数值的改变能够影响射流进入磨削区的结论[6]。

目前,开展气液流场的研究很多,但具体涉及齿轮磨削流场的相关研究较少。本文基于流体力学理论,通过对齿轮磨削流场进行仿真,分析气流場和冷却液流场相关参数变化对冷却效果的影响。

1 仿真理论模型

在仿真计算中,气体的可压缩性对结果会产生较大影响。目前,根据马赫数计算结果判断空气是否可压是一种普遍的做法。

其计算公式如下:

[Mα=υαα] (1)

[α=20.05T] (2)

式中:[υα]为当前空气流速;[T]为环境温度;[α]为声速。

将[T]室温300 K,砂轮旋转速度40 m/s代入式(1)和式(2)中,求解得出[Mα=0.115 2<0.3]。通过计算所得数值小于0.3可知,在仿真计算中,将气体看作不可压缩气体。

2 磨削仿真

2.1 几何建模

磨削采用线接触的加工方式,其加工方式三维模型如图1(a)所示。仿真磨削首先要进行三维建模,其气液两相模型如图1(b)所示,气流场模型如图1(c)所示。本文采用大型精密SKMC-5000成形磨齿机床磨削时的加工数据,其磨削数据如下:砂轮采用美国3M公司生产的白刚玉砂轮,尺寸为400 mm×60 mm×75 mm,粒度为80#;齿轮材料为45cr,模数为12,齿厚为18.84 mm;机床喷嘴尺寸为30 mm×25 mm;磨削液为全合成磨削液,稀释比例为1∶20。

2.2 网格划分

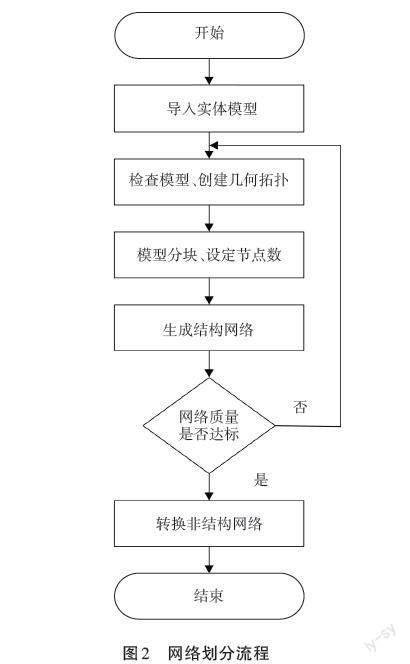

将使用UG制作的三维模型导入ICEM CFD软件中,依据齿槽宽的计算建立整个流场的大小,具体数值为350 mm×301 mm×25 mm,通过设定边界名称、尺寸参数、生成网格、转换非结构网格等步骤完成网格划分,流程如图2所示。

ICEM CFD划分软件分为两种模式,一种是非结构网格划分,一种是结构网格划分。本文采用非结构网格划分方式,其相比于结构网格划分,能够避免通过设定比例因子自动生成网格所带来的网格畸变。同时,能够对网格质量要求较高的区域进行网格加密,满足仿真所需的网格质量。气流和气液两相流网格划分如图3所示。

2.3 磨削仿真

在对模型进行仿真前,对其进行部分简化。齿轮的进给速度相较于砂轮转速差距较大,因此可以忽略不计。砂轮磨损和弹性变形忽略不计。空气黏度较低,因此在气流场仿真中忽略温度和压力的影响。

为探究不同砂轮转速对流场的影响,采用固定的最小间隙1 mm以及不同砂轮转速进行仿真计算。如图4所示,砂轮分别以20 m/s、30 m/s、40m/s转速顺时针旋转,均能带动周围一部分气体形成以顺时针旋转的气流并且气体流速均在最小间隙处达到最大值,另一部分气体在楔形入口区形成了返

回气流,也就是“气障层”,会阻碍射流进入磨削区域,从而导致液体冷却效果降低。通过放大图可以看出,随着速度的增加返回流强度随之增强,20 m/s的砂轮转速时返回流强度最弱,40 m/s时返回流强度最强,40 m/s的砂轮转速相比20 m/s的砂轮转速气体流速增加92%,30 m/s的砂轮转速相比20 m/s的砂轮转速气体流速增加50%。由于返回流会阻碍磨削液喷射至加工区域,对冷却降温效果造成影响,因此,在满足加工条件下,选择30 m/s的旋转速度能够对射流冷却降温起到一定的积极作用。

3 气液两相流仿真分析

本文采用FLUENT软件对磨削射流进行仿真,由于实际磨削加工中存在空气和冷却液混合的复杂情况,故采用上述两种介质作为气液两相流的两个初始相。在FLUENT中多相流共分为以下三种模型:VOF(Volume of Fluid)模型、Mixture(混合模型)、Eulerian(欧拉模型)。

VOF模型是一种固定的欧拉网格下的表面跟踪方法。基于两种或多种流体(或相)没有互相穿插这一事实。当需要得到一种或多种互不相融流体间的交界面时,可以采用这种模型。在VOF模型中,不同的流体组共用一套动量方程,计算时依据整个流体域中的每个计算单元,依次记录下各自流体组分所占有的体积率。VOF模型的应用例子包括分层流、自由面流动、灌注、晃动、液体中大气泡的流动、水坝决堤时的水流、对喷射衰竭(表面张力)的预测,以及求得任意液—气分界面的稳态或瞬时分界面,等等。因此,本文采用VOF模型进行求解运算[7]。

3.1 气液两相流仿真参数

本文采用距离砂轮中点位置150 mm,尺寸为30 mm×25 mm的长方形喷嘴。研究发现,3 m/s的射流速度能够避免更高射流速度引起的磨削液向两侧溢流而未能进入磨削加工区域所造成的资源浪费,也能够避免较低射流速度不能满足磨削冷却效果的缺点[8]。综上,本文采用3 m/s的射流速度进行仿真分析。砂轮由于磨粒高度不一,会与齿轮表面存在最小间隙,经过测量,设定最小间隙为1 mm。设定工作条件为标准大气压,砂轮转速为40 m/s。同时,运用控制变量的方法,仅改变垂直于齿轮底部120 mm、80 mm、40 mm的射流位置进行气液两相流仿真分析。

3.2 气液两相流仿真结果分析

通过对不同喷嘴位置的仿真,得出的体积分数如图5所示。

深色部分為空气的体积分数,浅色部分为液体的体积分数。通过对比图5(a)、(b)、(c)三幅图片可以看出,不同喷嘴位置最终的液体体积分数有明显的差异。距离齿轮底面120 mm的上部位置射流液体的体积分数最小,距离齿轮底面80 mm的中部位置射流液体的体积分数比上部位置射流的要大,距离齿轮底面40 mm的下部位置射流液体的体积

分数最大。这主要是因为上部位置的射流只有少部分通过了气障层,沿壁面流动的液体少,大部分液流被浪费,导致冷却效果差。而中部位置射流相比上部位置射流,冲破气障层的液体增多,冷却效果适中。上部位置射流冲破气障层液流量最多,液体利用率高,冷却效果最优。综上,采用垂直距离齿轮底部40 mm的下部位置射流能够满足磨削加工的需求。

4 结论

齿轮磨削加工中存在气体返回流,阻碍射流进入磨削加工区域,从而导致磨削液冷却效果降低。砂轮转速30 m/s时的气体流速相比砂轮转速20 m/s时增加了50%,能够满足加工需求且返回流强度适中。因此,在满足磨削加工的条件下,选择30 m/s的砂轮转速最为合适。

通过控制变量进行仿真,保证砂轮转速为40 m/s,最小间隙值为1 mm,垂直距离齿轮底部40 mm的下部位置射流相比于上部和中部位置射流,能更有效地将多数液体喷射进入磨削加工区域,冷却效果最优。

参考文献:

[1]江湘颜,刘爱强,肖帆.整体硬质合金刀具磨削液流场分析[J].工具技术,2020,54(3):42-45.

[2]彭锐涛,刘开发,黄晓芳,等.流道结构对加压内冷却开槽砂轮磨削性能的影响[J].机械工程学报,2019,55(13):212-223.

[3]EBBRELL S,WOOLLEY N H,TRIDIMAS Y D,et a1.The effects of cutting fluid application methods on the grinding process[J].International Journal of Machine Tools and Manufacture,2000,40(2):209-223.

[4]叶久贞,季田,张利萍,等.成形磨削过程中气液两相流VOF模拟与分析[J].大连工业大学学报,2017,36(3):218-222.

[5]孙建,钱炜,丁子珊.基于FLUENT的微量润滑磨削流场仿真研究[J].机电工程,2021,38(7):865-872.

[6]郑钧宜,李楠,江征风.磨削液射流两相流流场特性的应用研究[J].机床与液压,2009,37(1):20-22,8.

[7]裴少勇.磨削液射流仿真及实验研究[D].沈阳:东北大学,2010.

[8]修世超,李长河,庞子瑞,等.快速点磨削磨削液射流特性及喷嘴极限位置研究[J].东北大学学报(自然科学版),2007(3):393-396.