主燃油泵轴承剥落故障探究

刘军涛 赵子宁 李文

摘 要:【目的】查明某型发动机配套主燃油泵所用滚子轴承内外滚道剥落的原因,可以提高主燃油泵寿命和可靠性。【方法】本文对主燃油泵所用滚子轴承的结构组成、配合间隙、滚道受力等进行仿真分析。【结果】导致滚道剥落的原因为偏载引起的局部应力超出材料的许用范围。本研究还查出了轴承偏载的原因。针对偏载原因制定了控制间隙和滚子修形的措施。经仿真分析和试验验证,证明了措施的可行性。【结论】该问题的解决提高了主燃油泵的寿命和可靠性,同时为同类滚动轴承的设计和剥落故障分析提供了依据和参考方案。

关键词:滚动轴承;偏载;应力;可靠性

中图分类号:TG333 文献标志码:A 文章编号:1003-5168(2024)03-0027-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.03.006

Research on Spalling Fault of Main Fuel Pump Bearing

LIU Juntao1 ZHAO Zining2 LI Wen1

(1.Xinxiang Aviation Industry Group Co., Ltd., Xinxiang 453003,China; 2.Air Force Armaments Department in Xinxiang Area Military Representative Office,Xinxiang 453003,China)

Abstract: [Purposes] This paper aims to find out the reasons for the spalling of the inner and outer raceway of the rod bearing used in the main fuel pump of a certain engine and improve the life and reliability of the main fuel pump.[Methods] This paper makes simulation analysis on the structural composition, matching clearance and raceway force of the rod bearing used in the main fuel pump.[Findings] The reason for the raceway spalling is that the local stress caused by partial load exceeds the allowable range of the material. This study further found out the reason of bearing off-load.Aiming at the cause of off-load, the measures to control the clearance and roll rod modification are developed. The feasibility of the measures is proved by simulation analysis and test.[Conclusions] The solution of this problem improves the life and reliability of the main fuel pump, and provides a design basis and reference scheme for the design and spalling fault analysis of similar rolling bearings.

Keywords: rolling bearing; unbalance loading; stress; reliability

0 引言

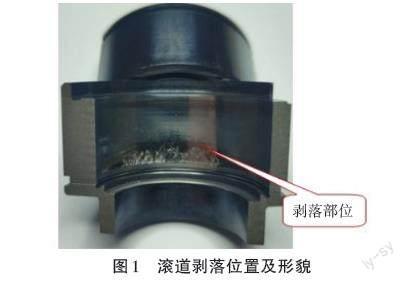

某主燃油泵因所配裝发动机在外场检查到燃调油滤多余物而返厂检查。分解发现该主燃油泵所用滚子轴承出现滚道剥落现象,截至故障发生时主燃油泵已累计工作约2 000 h。图1为该主燃油泵轴承滚道剥落位置及形貌。复算轴承计算寿命为5 000 h,复查该主燃油泵历史故障信息,轴承滚道剥落占比不高,但不是偶发故障,已影响到主燃油泵的寿命和可靠性。

虽然该轴承滚道剥落故障占比不高,但滚道剥落却常常因内在或外在因素的影响而成为轴承早期的损伤现象之一。本文在以往研究结果的基础上,对滚道的剥落原因进行分析,提出相应的改进措施。

1 滚子轴承结构组成

主燃油泵为滚子轴承支撑齿轮运转的高压齿轮泵结构。轴承支撑齿轮的高速运转,完成对介质的做功,实现向发动机输送高压燃油的功能[1]。滚子轴承支撑齿轮示意如图2所示。

滚子轴承为外圈异形结构带单挡边、无内圈的直母线圆柱滚子轴承。该型轴承内滚道为齿轮轴颈,结构上主要由保持架、外圈、滚子组成。轴承结构组成如图3所示。

2 圆柱滚子轴承剥落常见原因

圆柱滚子轴承的受力特点是只有几个滚子承担所有载荷,其余滚子空载。圆柱滚子轴承的滚子与滚道通过互接触传递载荷,径向承载能力强、刚度高,但存在传动精度不高、高速或重载下易损坏等缺点。圆柱滚子轴承剥落主要原因有以下五个。

2.1 接触应力

在载荷的作用下,滚子与滚道的接触区域产生应力与微小变形。随着载荷增大,滚子与套圈滚道之间由线接触逐渐变宽为一狭长的近似矩形的面接触。但接触区域仍较小,即使有限的载荷,接触应力也相当高。

2.2 边缘效应

对于传统直母线圆柱滚动体的滚子轴承,直母线滚动体与滚道接触时,在靠近端面的柱面上出现应力集中,即圆柱滚子轴承的“边缘效应”,如图4所示。“边缘效应”导致滚动体边缘过早疲劳破坏,降低轴承的使用寿命和承载能力,为圆柱滚子轴承疲劳剥落的主要原因。

《滚动轴承设计原理》指出,“边缘效应”引起的应力一般比计算应力(滚动体中部应力)高3~7倍[2]。

2.3 摩擦磨损

轴承在润滑状态下运转,滚动体与滚道之间因摩擦而磨损,过度磨损使得轴承游隙加大,降低旋转精度。滚动体与滚道之间因瞬间滑动而磨损,使得滚动体的圆度误差加大,影响轴承的载荷分布,降低轴承的寿命。

2.4 滚动体离心力问题

轴承高速运转时由于滚动体离心力过大而使得滚动体与外圈在接触线处的法向压力大大增加,加剧了摩擦磨损,滚动体与内圈间因压力过小而产生相对滑动,导致过度磨损。

2.5 不对中和倾覆力矩

对圆柱滚子轴承,装配精度是影响着轴承轴线对中和所受倾覆力矩的主要参数,影响滚道与滚子之间的接触特性、最大应力、载荷分布情况。不对中和倾覆力矩会导致轴承工作于偏载工况下,内外圈运行存在一定夹角,滚子产生倾斜,导致内部应力和载荷分布不均匀,滚子重载端过度磨损,出现早期失效现象。

3 主燃油泵轴承剥落原因分析

本轴承故障占比不高,由计算寿命可以判定轴承设计满足工况要求,对故障件各零组件尺寸进行计量及对轴承各组成零件材料成分进行理化分析,均符合设计要求。前文所述,本轴承为直母线滚子轴承,自身存在“边缘效应”,如果再叠加外力,超出材料许用接触疲劳强度,则会在图4所示的滚子边缘位置产生疲劳损伤,出现图1所示剥落。由此需查找轴承所受力的来源。

3.1 初步受力分析

从图1可以看出,剥落位置偏向滚子的一侧,和图4所示“边缘效应”吻合,由计算寿命可知理想状态下,即使存在“边缘效应”也不会出现剥落问题,结合前文所述滚子轴承剥落常见问题分析,初步判定轴承工作中存在偏载。当轴承在偏载作用下工作,会加剧“边缘效应”,导致滚子与滚道的接触面呈现非对称形状,接触力增大。滚子重载端应力高于中心应力,中心应力高于轻载端应力,应力分布不均匀,因此滚道磨损痕迹不均匀。工作过程中,重载端应力可能超出材料的接触疲劳强度,长时间工作会造成重载一侧裂纹,甚至剥落。

3.2 偏载原因分析

偏载的原因为不对中和倾覆力矩。根据故障件主要尺寸计量结果,轴承与轴承座孔的间隙值如下:主动齿轮轴两端的轴承与轴承座孔的间隙分别为0.011 mm和0.023 mm,间隙相互差达到0.012 mm;从动齿轮轴两端的轴承与轴承座孔的间隙分别为0.010 mm和0.008 mm,间隙相互差为0.002 mm。主动齿轮两端的轴承与轴承座孔的间隙相互差明显偏大,不对中明显。

3.3 仿真分析

由于滚道接触力模型非常复杂,无法利用公式计算不对中导致的接触应力变化,因此利用仿真软件,按照互差值为0.012 mm的状态建立模型,开展滚子接触力的仿真。

3.3.1 接触力模型。采用切片技术计算滚子接触力:沿着滚子轴线方向平均划分为k个切片,每个切片的宽度为w=L/k,用Palmgren公式计算接触力。内圈趋近量如图5所示。内圈相对于外圈的转角为θ,内滚道上存在一点B,使内外圈倾斜前后维持相同的距离,由此计算出滚子与内滚道接触的变形量。

3.3.2 轴承应力分析。以齿轮两端轴承为分析对象,安装间隙相互差为0.012 mm。根据运转工况和实际配合方式,考虑重力及离心效应的情况下,对轴承进行拟静力学仿真分析,结果如图6和图7所示。

3.3.3 仿真结论。由仿真结果可知,滚子与滚道接触过程中存在边缘应力集中现象,接触应力结果最大为4 018 MPa,位于靠近齿轮侧端面处,接近材料滚动轴承钢GCr15的接触疲劳强度4 000 MPa。应力最大处与故障件剥落位置吻合。

3.4 剥落原因

由上述分析可以确定,轴承与轴承座孔间隙相互差较大引起的偏载是造成轴承疲劳剥落的原因。

4 解决措施

4.1 解决措施一

压缩轴承与壳体间隙以减小间隙相互差。按照上述仿真计算方法,对不同相互差状态下轴承的受力进行计算,得出滚子与内外滚道接触应力,见表1。由仿真结果可知,相互差为0.009 mm时,轴承的受力即能满足要求。

4.2 解决措施二

对滚子母线进行修形,如图8所示。修形能够有效避免或者降低“边缘效应”,改善边缘应力集中现象。根据滚子修形经验,确定滚子修形方式:修形半径R为2 792 mm,凸度为5 μm[3]。

按照上述仿真计算方法对修形措施进行受力计算,得出滚子与内外滚道接触应力,见表2。

由仿真结果可知,修形状态在较大的相互差(0.015 mm)的条件下,滚子和滚道的接触应力仍满足要求。

上述两措施均进行了实物验证,未再出现剥落现象,措施有效。

5 结论

本文通过对影响轴承可靠性的剥落问题进行原因分析、对滚子和滚道接触应力进行仿真计算,找出了轴承滚道剥落的原因为主动齿轮两端轴承与軸承座孔相互差较大导致轴承受力偏载,进而造成滚子和滚道接触应力超出材料许用值。制定的压缩同一根轴两端轴承与轴承座孔相互差范围和滚子修形两措施均验证有效,解决了轴承滚道剥落问题,提高了该主燃油泵的可靠性。

本文通过原因分析和措施验证,为轴承剥落问题的分析和解决提供了思路和方法,对提高轴承的可靠性具有一定的借鉴意义。

参考文献:

[1]何存兴.液压元件[M].北京:机械工业出版社,1982.

[2]邓四二,贾群义.滚动轴承设计原理[M].北京:中国标准出版社,2008.

[3]袁茹,王三民.滚子修形对轴承性能影响的研究[J].机械科学与技术,1997(1):61-64.