基于转速调控的玉米收获机脱粒装置优化研究

冯少源,周章金

(西藏民族大学,陕西 咸阳 712000)

0 引言

随着我国各种类型收获机械智能化水平的不断提升,传统的人工收获及半机械化收获已不能满足当前农业的发展需求。目前,新的信息传感技术和无级调控技术得到成熟化推广,功能各异的玉米收获机自动化作业机具纷纷问世,但多数在调解滚筒堵塞及在线监测功能融合方面取得进展,对于转速调控有待深度研究。玉米作为主要粮食作物之一,多数地区一直存在收获问题、收获周期长等困难。为了进一步提高玉米收获效率,降低农民的劳动强度,笔者充分分析了当前的玉米收获机结构组成,以柔性智能转速调控为原则,结合收获机整机的结构原理,就如何优化、实现脱粒分离装置的工作效能进行探究。

1 玉米收获机概述

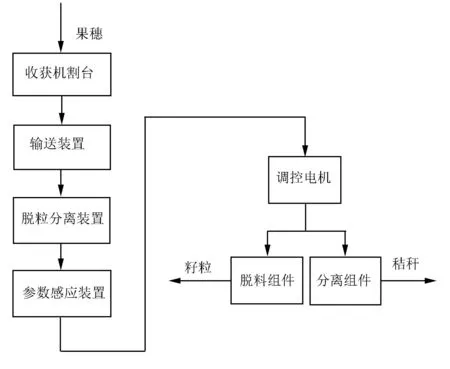

玉米收获机作为大型智能收获装置,在动力源(电机)带动下,随着整车车体的行进,经拨禾、摘穗、脱粒、分离等系列动作,完成大面积的玉米收获工作。其中,脱粒分离是核心环节。如何确保此装置模块的适用性、效率性及结构科学性,一直都是学者致力研究的方向。图1为通用型玉米收获机脱粒分离装置核心结构。工作时,玉米果穗经割台、输送装置后到达脱离装置,需要完成籽粒的分离及玉米棒芯的回收。其中,脱粒滚筒与连接部件的合理位置关系会对玉米脱粒分离作业起到不可忽视的作用。例如,脱粒齿形的选择、各位置筛板间隙的控制等均需精度敏锐的参数感应装置执行,在调控电机的恰当配置与有效监控下,脱粒组件与分离组件协调动作完成一次收获作业。

图1 玉米收获机脱粒分离装置核心结构简图Fig.1 Diagram of core structures of threshing and separating device of the corn harvester

2 脱粒分离装置优化

2.1 数学模型搭建

以上述玉米收获机脱粒分离装置结构为出发点,选定轴流式脱粒滚筒为核心优化组件,通过性能提升与控制算法同步融合,采取超声波转速调控思维方法,进行转速调控应用下的数学模型的搭建分析。

考虑转速调控的精准性与及时性,选定超声波电机动态调节,将玉米收获机脱粒分离装置的喂入量转化为电机电压及幅值的表征,着重处理脱离装置作业过程的卡堵现象。以整机不同的行进速度为基础,以电机转速与脱粒滚筒为调控关联对象,以内部的调控算法规则与装置动作执行反馈为主体优化,建立数学模型,即

(1)

式中ne—玉米收获机发动机转速;

n—玉米收获机脱粒滚筒转速;

η—玉米收获机传动效率;

v—玉米收获机脱粒分离装置线速度;

r—玉米收获机脱粒滚筒半径;

i—玉米收获机脱粒分离装置传动比。

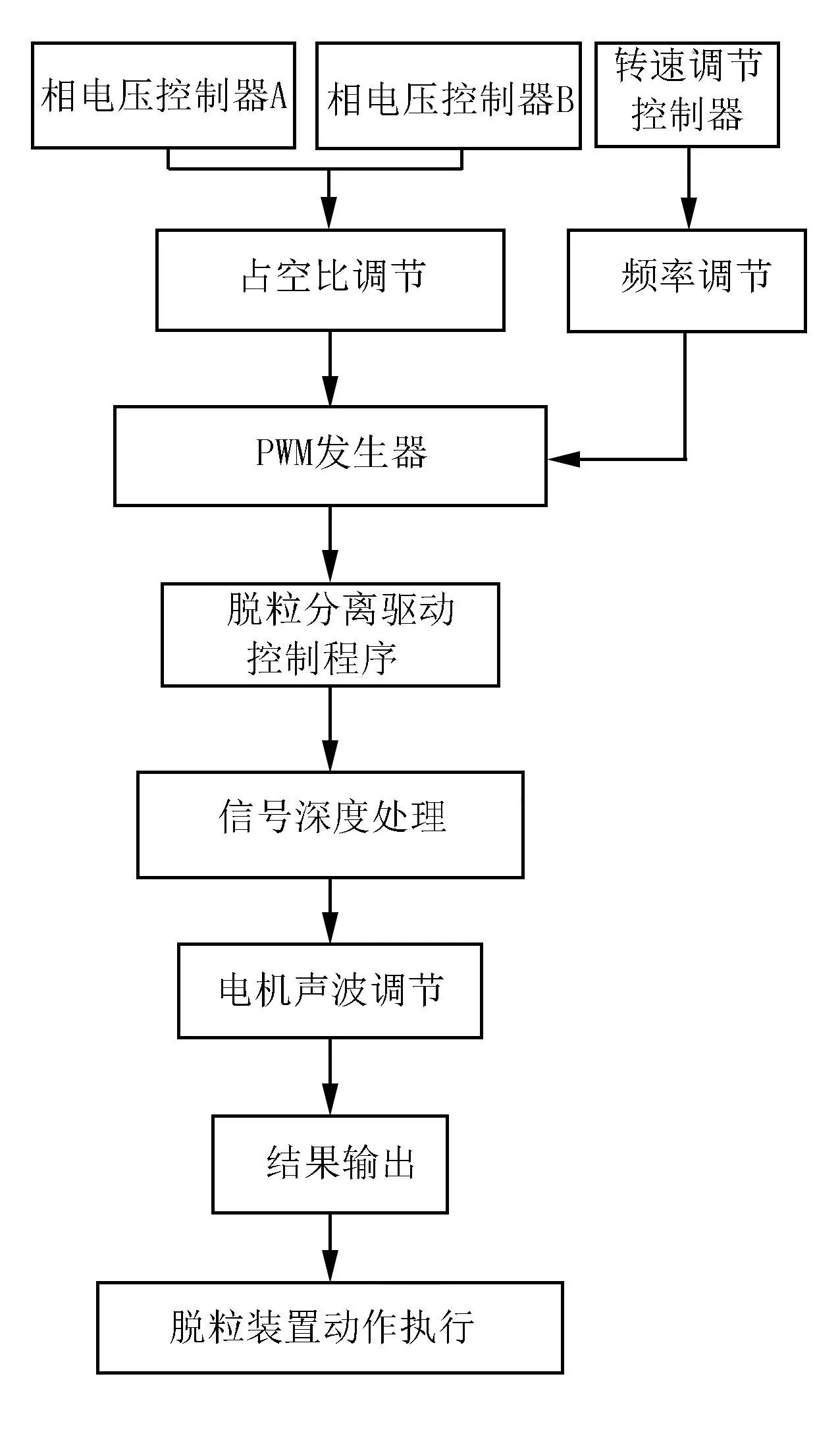

依据相电压实现幅值控制目标,增设可调控相移PWM发生器,形成玉米收获机脱粒装置的转速调控设计简图,如图2所示。将转速调节控制器获得的装置分离处理信号经频率调节与占空比调节同步进入PWM发生器,进行位置状态信息判定,从而启动脱粒分离驱动控制程序;经信号深度处理、电机声波精准调节后完成结果输出。

图2 玉米收获机脱粒装置的转速调控设计简图Fig.2 Design diagram of the rotation speed control of threshing device of the corn harvester

2.2 装置控制优化

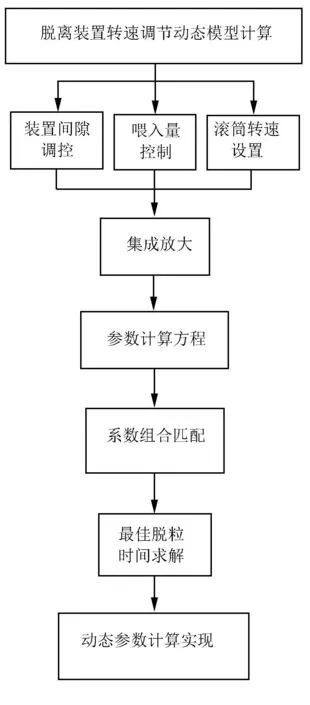

从整机脱离过程的运行机理出发,以滚筒转速、喂入量及装置间隙作为初始考虑因素,建立具有动态非线性调速控制功能的参数变化关系,得出基于转速调控的玉米收获机脱粒装置动态参数计算实现优化简图,如图3所示。将三者参数进行汇融后集成放大,可实现装置参数的自动获取、监测及调节的敏捷性,降低参数匹配的不平衡性,对田间玉米收获各作业环境有较强的适应基础,进而利用调控与参数计算方程计算得到最佳的脱粒动作执行时间,较好地完成动态参数柔性化调控与非线性计算过程。

针对装置的转速控制程序执行,在原有PLC控制基础上实施优化,并将作业功率给予10%的参数优化提升,设定360kW为平稳联调指标,将滚筒转速及喂入量调控的过程进行自动在线监测信号获取;同时,在接线布置环节以A/D转换、扩展功能、堵塞预警为新优化创新点,同步增设喂入量与滚筒转速之间的信号传递、参数控制误差精细化处理程序,通过稳定模糊控制技术确保准确性。

图3 基于转速调控的脱粒装置动态参数计算实现简图Fig.3 Simple realization diagram of dynamic parameter calculation of threshing device based on the speed regulation

2.3 装置部件改进

为了降低脱粒滚筒在执行脱粒作业中的受力及卡顿,增强脱离装置的运转平稳度,在结构尺寸参数方面确保离心力充裕的前提下,进行同比例缩小,着重针对脱离的防堵装置进行改进,如图4所示。此改进执行流程中,将先前的逐一判定阈值调节改进为喂入量与滚筒转速同步调节,一方面实现了调节的高效率,另一方面基于调节的同理特征进行脱粒凹板间隙调节,实现对资源的最佳配置。

图4 基于转速调控的玉米收获脱粒防堵装置改进简图Fig.4 Improvement diagram of the corn harvest threshing anti blocking device based on the speed control

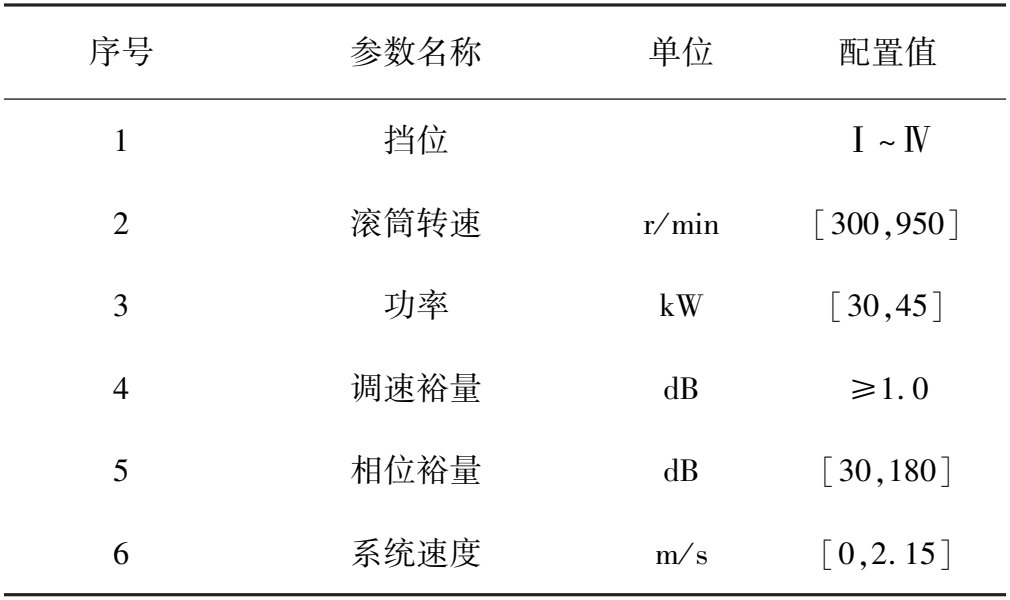

针对玉米收获机作业特点及部件间的动作关系,采用无级式调节方法,进行核心调控参数的匹配及对应动作执行装置的选型工作。结合收获装置优化目标,得到转速调控玉米收获机脱粒分离装置参数选定列表,如表1所示。

表1 转速调控玉米收获机脱粒分离装置参数选定列表

对调速裕量、滚筒转速两个参数进行了仿真计算论证,并进一步给出此收获机基于转速调控的整机作业运行流程简图,如图5所示。此装置的转速调控系统与执行装置在调速器、执行控制器的连接作用下完成收获状态信息的共享与互通,进而完成收获脱粒压力与速度之间的动态式调控。

3 整机应用试验

3.1 作业条件

基于上述转速调控优化下的玉米收获机脱粒装置设计方案,选择800m×2200m的试验田,进行玉米收获作业的整机优化性能验证。设置主要作业条件为:①整个监测收获作业过程参数一致性,如人、机、料、法、环、测等;②整机运转良好,各部件动作连接平顺,数据输出连续有效;③实施脱粒分离过程满足整机装备的设计要求。

3.2 过程分析

考虑到整机行进速度与脱粒分离实现高效作业之间的内在关联,设定行进速度为1.05~1.55m/s,以0.1m/s的速度递增,监测得出各行进速度下的玉米收获籽粒损失情况,输出玉米收获机作业试验脱粒装置夹带损失情况数据统计,如表2所示。由表2可看出:各速度下收获损失籽粒质量不大,且夹带损失率维持在1.25%~1.40%之间。其中,当行进速度为1.35m/s时,监测得到的损失籽粒质量为0.51kg,此时脱粒装置的夹带损失率为1.25%;从平均参数来看,当整机的行进速度维持在1.30m/s时,脱粒装置的夹带损失率可控制在1.34%。

表2 玉米收获机作业试验脱粒装置夹带损失情况数据统计

进一步考虑脱粒分离环节对于整机收获的综合效率影响,在上述转速调控模型的应用下,选取该玉米收获机的果穗脱净率、平均含杂率、籽粒破损率、装置稳定率与整机收获效率作为优化评定参数,得到基于转速调控的玉米收获机脱粒装置性能优化对比列表,如表3所示。由表3可知:同等条件下,果穗脱净率可由85.50%提升为93.50%,平均含杂率相应由1.25%降低至0.76%,籽粒破损率相应由0.94%降低至0.58%,脱离装置的稳定率由87.50%改善至95.30%,整机收获效率由86.88%提升至94.93%。这说明,自调控技术的应用使收获机速度调节性能得到明显提升。

表3 基于转速调控的玉米收获机脱粒装置性能优化对比列表

4 结论

1) 以玉米收获机脱粒装置的核心构造为研究基础,通过搭建正确、适用的转速调控数学模型,实现整机脱粒装置的控制优化与部件改进。整机收获作业展开性能提升验证结果表明:基于转速调控技术优化玉米收获机脱粒装置,其收获效率相对提升8.05%,收获籽粒破损率相对降低0.36%,装置收获、分粒、脱离过程运行良好。

2) 通过收获机内部作业动态参数调控计算与防堵模块的重点改进,确保此转速调控下的玉米收获机各部件作业顺畅,是农用收获机智能化、创新化完善的前提条件之一,可为其他类似收获装备提供借鉴及参考。