燕麦收获机切-轴流脱粒防缠装置参数优化试验

赵向鹏,宋中界,钱 凯

(1.河南省机械设计研究院有限公司,郑州 450002;2.河南科技大学 河南 洛阳 471003;3.河南省农业科学院 长垣分院,河南 新乡 453400)

0 引言

燕麦又名玉麦,属禾本科,一年生草本作物,喜冷寒干燥的环境,多种植于我国内蒙、山西和青海等地区[1]。受制于专用作业机器不配套,收获过程中燕麦的脱粒效果较差,韧性较大、水糖含量较高的燕麦茎秆在滚筒间缠绕堵塞的现象常有发生。因此,优化联合收获机作业参数[2-3]、增强收获机防缠绕性能、改善脱粒效果是提升燕麦收获机械作业稳定性和可靠性的关键。

脱粒装置作为联合收获机的核心工作部件,国外一些知名收获机公司在其研发和优化、工作原理及信息化获取方面进行了大量的工作[4-5]。株式会社久保田在新型谷物收获机中,通过螺旋叶片、送尘阀和引导管的配合工作,可有效地防止脱粒过程中前期的禾秆堵塞与脱粒处理室中禾秆的滞留和堆积现象。约翰迪尔公司设计了一款切流式收割机,通过设置逐稿器、顶盖导流板来疏通物料,在滚筒下方设置可调间隙凹筛板,根据物料喂入量和禾秆含水率手动调节间隙大小,有效改善了脱粒性能,避免了滚筒上的缠绕问题。

国内学者针对脱粒装置的研究,多从降低整机功耗、研发新型装置[6]、观察物料在滚筒间运动规律[7-9]以及更换不同材料和类型的破碎装置等方面开展[10-12]。徐立章[13]通过在切纵流联合收获机上加装倾斜输送链耙和强制喂入装置,改善了谷类作物收获过程中籽粒损失过多、茎秆韧性强易缠绕及筛板易堵塞的问题。李耀明[14-17]研制了斜置切纵流双滚筒对物料进行两级脱粒,一级切流滚筒进行初脱分,二级斜置纵流滚筒完成复脱分离任务,过渡口采用螺旋喂入配合导流盖疏导物料。廖庆喜等[18]设计了切抛式组合脱粒装置,具有物料快速切割、均匀输送的功能,且物料脱粒分离效果显著。国内根据燕麦茎秆、籽粒的物料特性来优化脱粒工作中茎秆破碎效果,而针对改善茎秆缠绕、筛板堵塞的研究相对较少。

收获过程中,联合收获机存在茎秆细韧易缠绕、籽粒脱分效果不好的现象[19],制约了杂粮种植的推广。为此,笔者通过搭建燕麦组合式脱粒破碎防缠试验台,以轴流滚筒、双滚筒水平中心距、垂直高度差为试验因素,以轴流滚筒工作转速波动差、脱出物籽粒质量为试验指标,进行三因素正交试验,并通过探寻组合式切-横轴流脱粒装置的确定因素对试验指标的影响规律,为燕麦及其他杂粮收获机脱粒组合装置的研发提供理论基础和参数优化方法。

1 试验装置与试验方法

1.1 试验材料

选取山西省右玉县收获初期至蜡熟期燕麦右玉4号为试验物料,试验前利用游标卡尺、卷尺测得燕麦平均植株高度为1264.2mm、平均茎秆直径为5.5mm、平均穗头长度为2.2mm;采用DHG-9623BS-Ⅲ电热恒温鼓风干燥箱测得燕麦茎秆含水率7%~10%、植株含水率7.9%;仪器温度分辨率为0.1℃,温度波动度±0.5℃。

1.2 试验台结构与主要参数

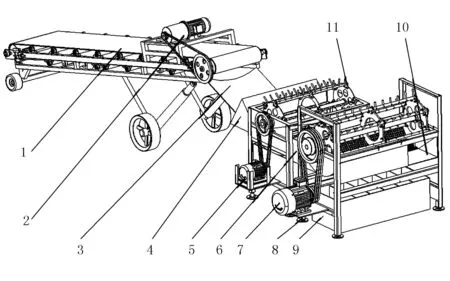

切-轴流脱粒破碎试验台主要由固定输送带、切-轴流组合脱粒装置及电机组成,如图1所示。

1.固定输送带 2.电机a 3.挡板 4.喂料口 5.电机b 6.过渡箱 7.电机c 8.高度调整螺栓 9.接料箱 10.出料口 11.脱粒元件图1 切-轴流性能试验台Fig.1 Tangential-axial flow performance test bench

试验台的关键部件为切-轴双滚筒的脱粒装置,主要由固定架、固定主杆、钉齿、防护罩及导流顶盖等构成。其中,导流板盖在脱粒钉齿上方,起疏导物料的作用;切流滚筒出口端与轴流滚筒入口端搭有弧型过渡板,当物料沿切流滚筒出口端飞出后可流畅进入轴流滚筒;双滚筒之间用过渡箱连接,材料为可透视亚克力板,方便观察滚筒间物料通过状况,及时预防堵塞现象。滚筒的输入动力由两个(型号为yvf2-90l-2)独立电机提供,启动电源后由连接电机的变频器控制电机转速,经手持转速仪待电机平稳运转后测得滚筒转速。

试验所需仪器还包括两台SVF-7变频器、手持测速仪及SF-400电子天平(精度为0.02g)。

1.3 工作原理

切-轴流双滚筒的水平中心距和垂直高度差是影响整个脱粒作业过程通畅性的关键组合参数。物料经固定传送带按照一定喂入量均匀进入切流滚筒后,在高速转动的切流滚筒中受钉齿打击作用下茎秆受力破碎,成熟易脱落的麦粒脱出通过凹筛板落入接料箱;经破碎后长短不一的茎秆携有较难脱粒的籽粒沿切流滚筒出口端抛出,经气流引导通过过渡箱后进入轴流滚筒内;在轴流滚筒中,物料沿顶盖导流板方向在高速转动的滚筒中按照螺旋式轨迹运动,经受钉齿的充分接触打击后物料中的籽粒完全脱出,通过筛板落入接料箱;破碎后的茎秆在轴流滚筒的末端从出料口排除。双滚筒及输送装置单独配置动力输入装置,方便调节;通过调节滚筒底部调整螺栓和平移滚筒机架,可准确调节双滚筒水平中心距离及垂直高度差。

1.4 试验指标

选择燕麦作为试验对象。由于轴流滚筒在高速运转的过程中不易通过直观手段观察筒内的缠绕情况,没有完全破碎的细长韧茎秆会随着滚筒的转动缠绕在滚筒钉齿间,增加的滚筒旋转阻力使滚筒转速瞬间降低,造成滚筒转速的波动。滚筒转速恢复到稳定状态需要一个阶段,通过对滚筒工作时最低转速监测,间接反应滚筒内物料通畅情况。将转速差作为试验指标,滚筒脱出物质量和其中籽粒质量是考量轴流滚筒脱粒能力的重要指标,在提高试验台防缠绕能力的同时需要保证其脱粒效果的高效和稳定。

2 切-轴流脱粒装置设计与分析

2.1 轴流脱粒分离装置

为适应茎秆细长、韧性较大的特点,滚筒采用钉齿式脱粒装置。

滚筒钉齿总数Z的计算公式为

(1)

其中,β为喂入料中籽粒占茎秆的质量分数;m′为喂入量(kg);kd为单齿脱粒能力。

轴流滚筒的齿顶圆计算公式为

DZ=GL/π+2dc

(2)

其中,G为轴流滚筒的杆数,通常为5~12,取G=8;L为杆间距,取L=150;dc为钉齿高度,取dc=60mm;

轴流滚筒转速计算公式为

(3)

其中,va为轴流滚筒钉齿的外圆处的线速度(m/s)。

脱粒滚筒打击装置与凹筛板之间的间隙dj对试验台脱粒性能有着较大影响,脱粒间隙依据燕麦长茎秆的物理特性,采用栅格式筛网,包角210°。

2.2 脱粒分离装置稳定性分析

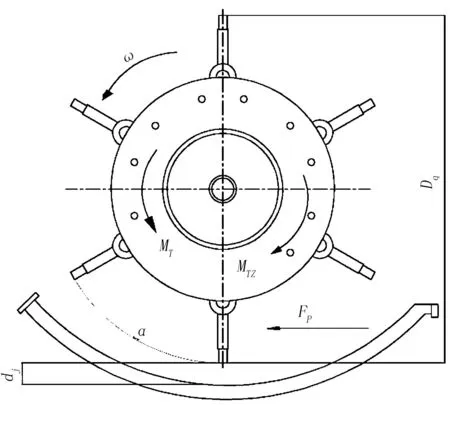

采用钉齿式脱粒元件。工作中,燕麦茎秆经过输送带运送至喂料口后处于动态平衡,在切流滚筒处的受力分析如图2所示。

图2 脱粒滚筒受力分析Fig.2 Stress analysis of straw in drum

图2中,MT为发动机传到滚筒的转矩;w为角速度;MTZ为脱粒滚筒在转动过程中受空气AT和轴承摩擦BT的阻力矩。

MTZ=AT+BTw2

(4)

按照格氏分析和试验验证,茎秆对滚筒的摩擦阻力和物料受到冲击动能时给滚筒的反作用力为Fp,计算公式为

(5)

其中,m′为喂入时物料总质量 (g);v为线速度(m/s);f为茎秆通过脱粒间隙时的综合摩擦因数。根据力矩平衡列方程式为

(6)

由公式(5)可分析脱粒滚筒的几种工作状况:

1)当物料均匀喂入时,m′为恒量,公式(10)左边为零,此时dw/dt=0, 滚筒平稳运转,公式改写为

(7)

其中,N为发动机输入功率。在克服摩擦阻力后所余功率,即为有用功率,则

(8)

式(8)为格氏公式,描述了滚筒平稳运转的工作状态。

2)在启动和停止燕麦喂入时,m’为零,由公式(8)可得

(9)

发动机供给功率用来克服滚筒所受的空气和轴承摩擦阻力,并使滚筒增速,w增大到一定值后MT等于MTZ,此时角加速度为零,w保持稳定,略高于正常工作值。

3)当切断发动机传输动力时,NT=0,由公式(8)可得

(10)

由公式(10)可知:角加速度为负值,滚筒做减速运动,动力由滚筒本身动能提供,w缓慢降低为零。

4)一般工作情况下,滚筒处于动平衡状态,转速经常处于变化中。当喂入量m′增大时,公式(8)右边为负值,滚筒速度降低。此时,发动机总功率和转矩增加,供给滚筒的功率NT和力矩MT而增大,使公式(8)右边重新等于零,转速保持稳定。如果喂入量m′变化过大,致使发动机超负荷工作,此时发动机转矩在角速度降低时无法及时增加,功率反而降低,w变化范围增大,影响滚筒的脱粒性能。

3 单因素试验

为确定轴流滚筒转速、双滚筒水平中心距和垂直高度差等因素对试验台防缠绕能力和脱粒能力的影响范围,进行了单因素试验。试验中的固定参数包括相同的喂入量1kg/s、相同的切流滚筒转速和脱粒凹筛板间隙。考虑实际情况和农业机械设计参数,设定轴流滚筒转速范围、切轴流双滚筒水平中心距和垂直高度差范围。

3.1 轴流滚筒转速对试验指标影响

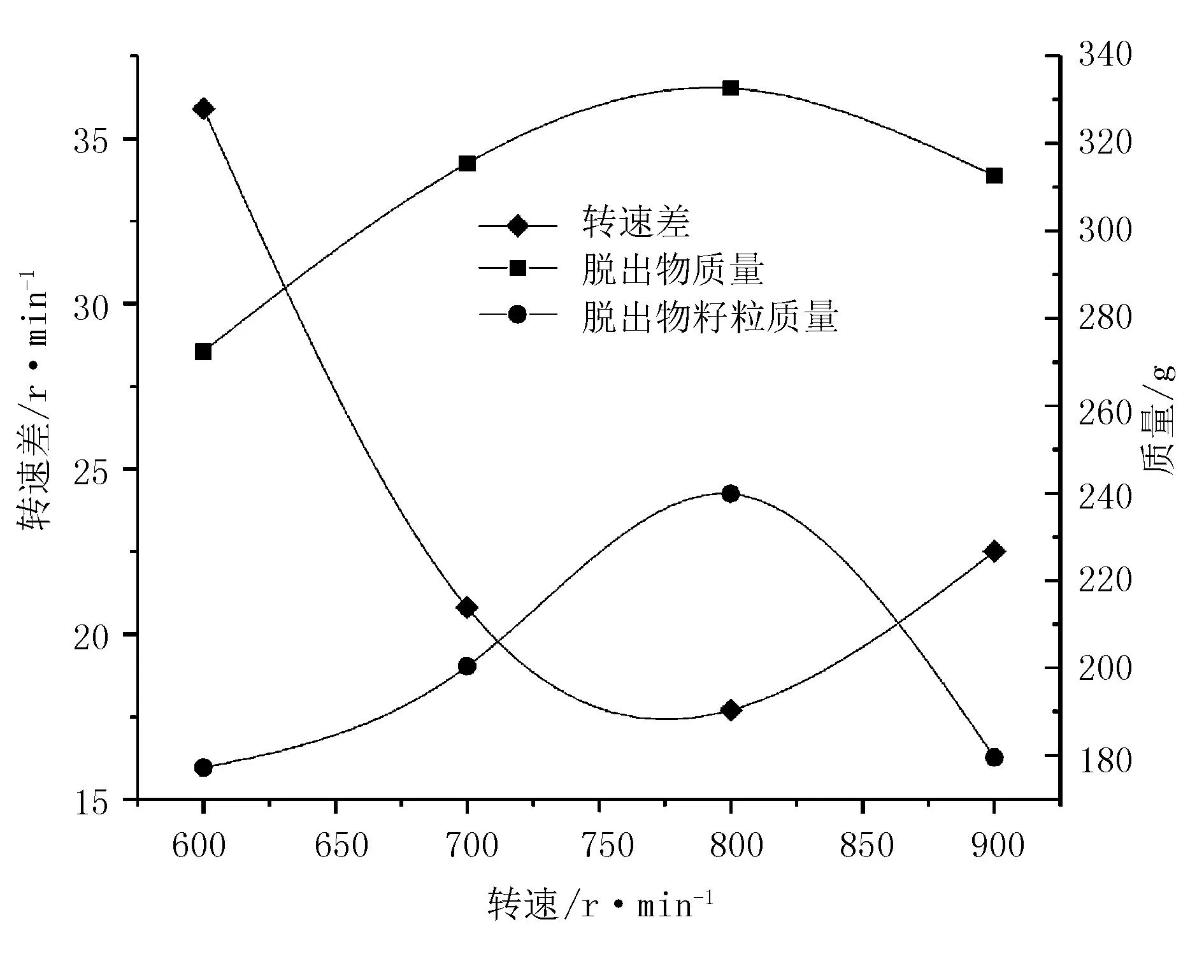

在保持试验台固定参数不变的情况下,将双滚筒水平中心距和垂直高度差参数固定,测试轴流滚筒转速在600、 700、 800、 900r/min情况下对轴流滚筒最低转速和脱粒性能的影响,结果如图3所示。

图3 性能参数随轴流滚筒转速的变化规律Fig.3 Variation Law of performance parameters with axial flow drum speed

由图3可知:试验台防缠绕拥堵能力和脱粒性能受到轴流滚筒转速的影响都很明显。在600~800 r/min范围内,试验台转速差随着转速的增大而急剧减小,脱出物质量和脱出物中籽粒质量也同时呈正相关趋势增加;在轴流滚筒转速为800r/min时,试验台的防缠绕能力和脱粒能力达到最佳。

3.2 切轴流双滚筒水平中心距试验指标影响

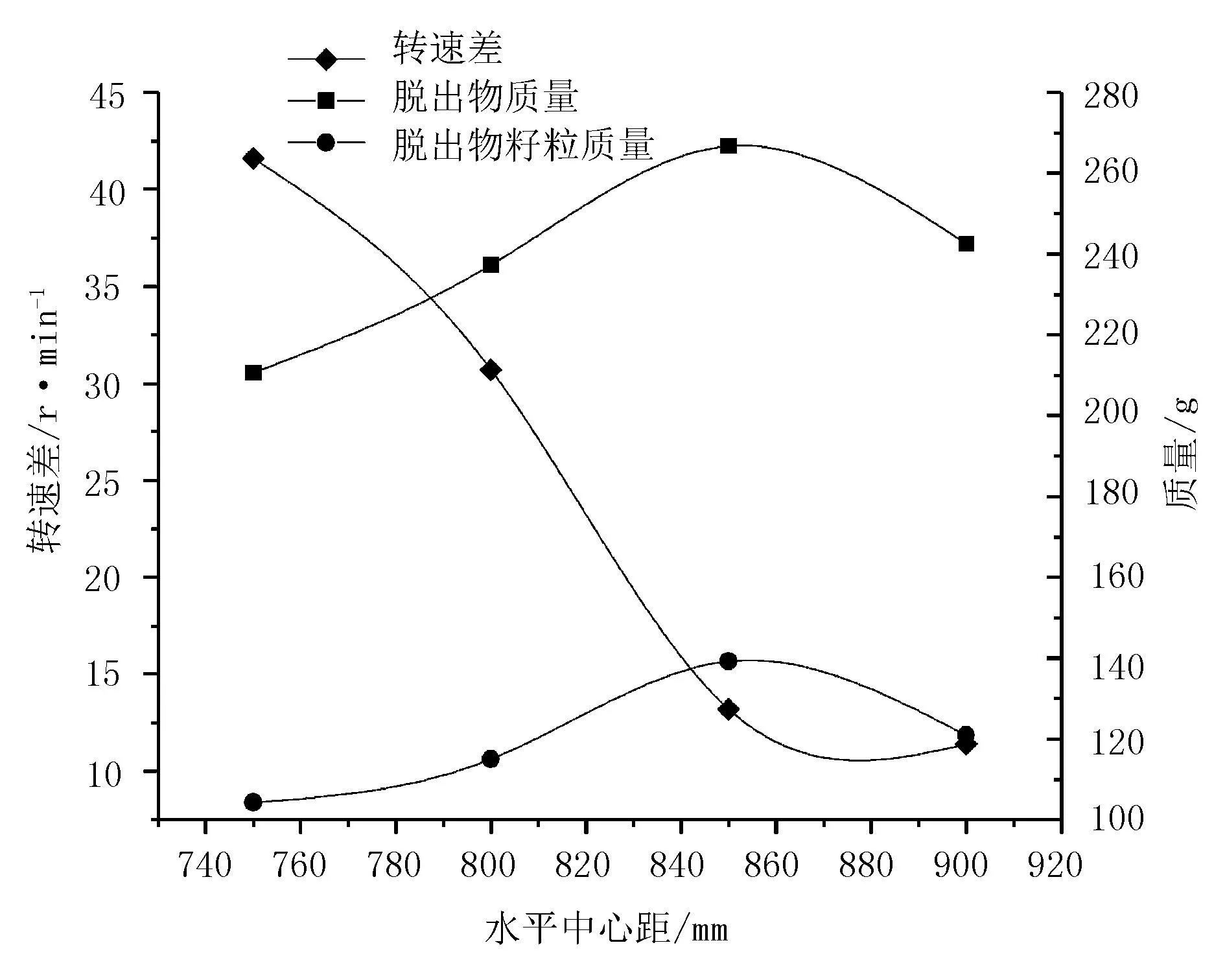

为分析双滚筒水平中心距对防缠绕脱粒装置性能影响,在试验台固定参数不变的情况下,双滚筒垂直高度差为0,轴流滚筒转速保持800r/min,测试双滚筒水平中心距分别为750、800、850、900mm时对试验台防缠绕能力和脱粒能力的影响。试验每组重复3次,结果取平均值,如图4所示。

图4 性能参数随双滚筒水平中心距的变化规律Fig.4 Variation of performance parameters with horizontal center distance of double drums

由图4可知:双滚筒水平中心距对试验台整体的性能指标影响程度都较为明显。在切流滚筒参数和轴流滚筒转速不变的情况下,当两滚筒水平距离为750mm时,轴流滚筒的防缠绕能力和脱粒能力效果最佳。

3.3 切轴流双滚筒转垂直高度差对试验指标影响

为分析切-轴流双滚筒垂直高度差对防缠绕脱粒装置性能影响,在试验台固定参数不变的情况下,双滚筒水平中心距固定为750mm,轴流滚筒转速保持为800r/min,测试双滚筒垂直高度差为-100~50mm范围内(以一级切流滚筒旋转中心高出二级轴流滚筒为正)试验台的性能指标。每组试验重复3次,结果取平均值,如图5所示。

由图5可知:试验台受到双滚筒垂直高度差的影响明显,对试验台脱粒能力影响不明显;在切流滚筒参数固定,轴流滚筒转速变的情况下,两滚筒高度差为-50mm时轴流滚筒的防缠绕效果最强。

图5 性能参数随双滚筒垂直高度差的变化规律Fig.5 The law of performance difference of double roller with different height

4 正交试验

4.1 试验设计

在切流滚筒防缠绕脱粒试验台的原有基础上,试验研究组合式切-横轴流脱粒装置的工作性能。将切流滚筒转速参数固定,选取轴流滚筒转动速度A、两滚筒水平方向中心距B、两滚筒垂直方向中心高度差C为试验因素。每个因素取3个水平,以转速差y1和脱出物中籽粒质量y2为试验指标,进行三因素三水平的正交试验 ,试验表如表1所示。

表1 试验因素水平编码表

4.2 试验结果分析

通过Design-Expert11软件进行试验与分析,切-轴流双滚筒试验台正交试验结果如表2所示。

表2 正交试验与结果

续表2

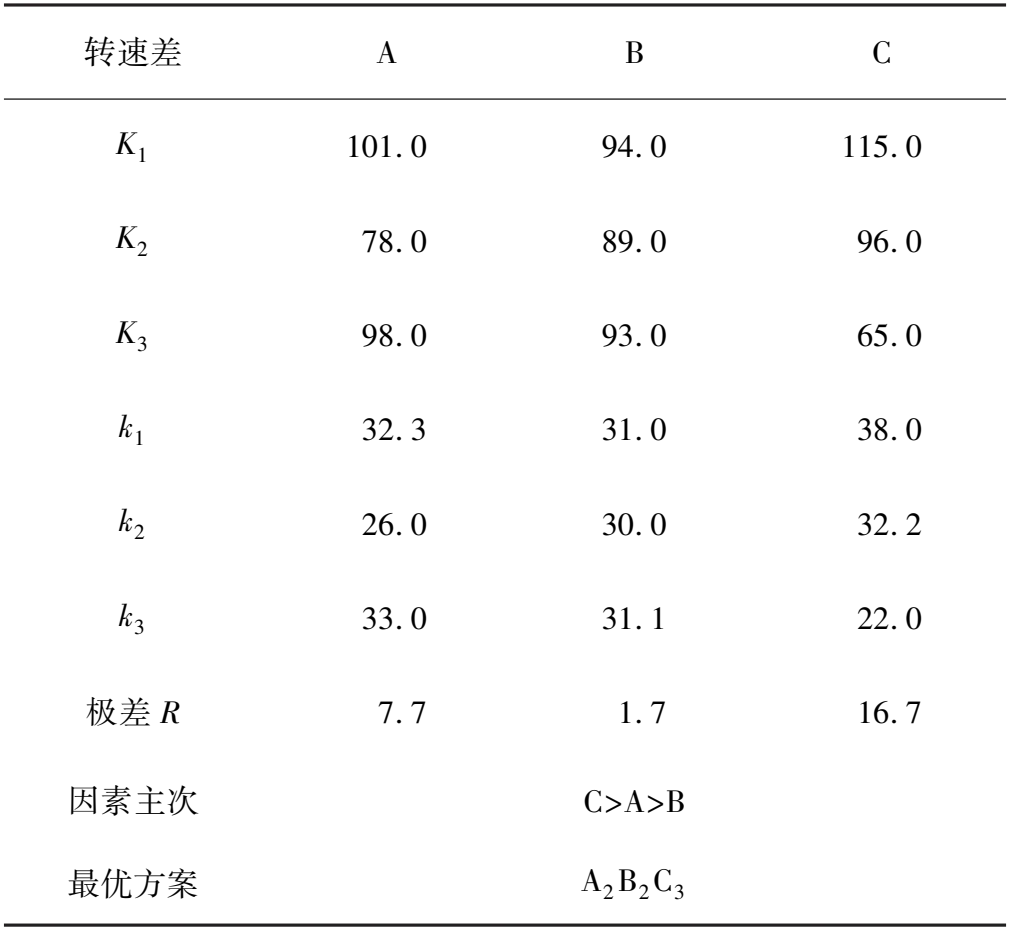

试验台防缠绕能力极差分析如表3所法。由表可知:组合式脱粒试验台工作中,影响轴流滚筒转速差的因素重要程度依次为双滚筒垂直高度差、轴流滚筒转动速度、双滚筒水平中心距;当双滚筒水平中心距为800mm、 垂直高度差为50mm且轴流滚筒转速保持为800 r/min时,试验台轴流滚筒转速稳定,波动范围小,物料在滚筒内部进出通畅,无明显缠结现象和堵塞情况,防缠绕、堵塞效果最佳。

表3 试验台防缠绕能力极差分析

试验台脱粒性能极差分析如表4所示。由表4可知:组合式脱粒试验台工作中脱粒效果影响的因素重要程度依次为双滚筒水平中心距、轴流滚筒转动速度、双滚筒垂直高度差;当保持双滚筒水平中心距为750mm、垂直高度差为0且轴流滚筒转速为900r/min时,试验台脱出物籽粒质量最大,脱粒效果最好。

表4 试验台脱粒性能极差分析

对组合式脱粒性能试验台正交试验进行方差分析,结果如表5所示。

表5 试验台方差分析表

由表5可知:除了双滚筒垂直高度差对脱出物质量的影响不显著外,三因素对轴流滚筒转速差和脱出物籽粒质量两个评价指标为显著影响。其中,双滚筒垂直高度差对轴流滚筒转速差的影响为极显著。

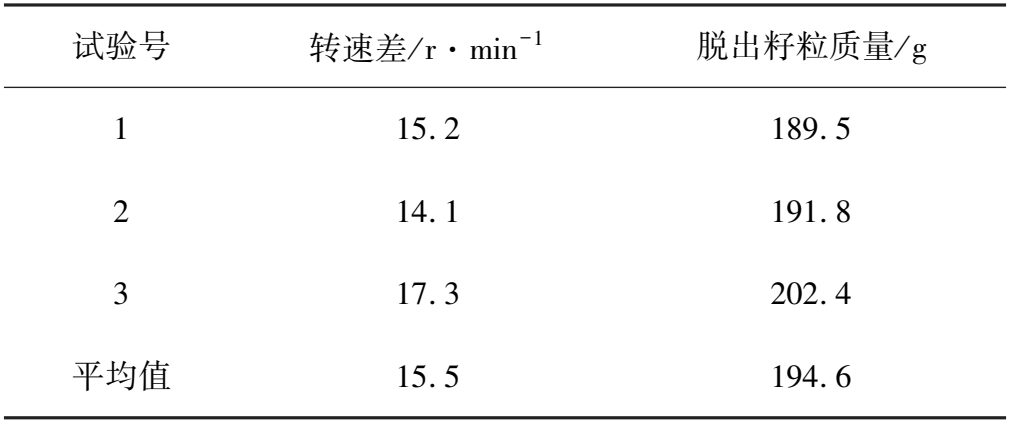

5 试验验证

选取轴流滚筒转速差波动最小和脱出物籽粒质量最大的试验台参数组合A2B2C3和A3B1C2展开验证试验,以达到验证整体试验台预防缠绕堵塞和提升脱粒效果的目标。试验分别在最佳组合参数下进行3次,结果取平均值,如表6所示。由表6可知:轴流滚筒转速差为15.5r/min、试验台脱出物籽粒质量为194.6g时,脱粒率为63.5%,达到对脱粒能力的要求。通过高速摄像对物料流通过程的动态观察,参数优化后试验组工作过程中物料在双滚筒间流动通畅,未出现堵塞、堆积现象,过渡箱内余留物较少,试验台破碎防缠能力显著提高。

表6 验证试验结果

6 结论

1) 组合式切横轴流防缠脱粒装置的优化结构参数显示:在切流滚筒转速为700r/min前提下,其他参数不变,试验台在轴流滚筒转速800r/min时防缠绕堵塞能力和脱粒性能同时达到最优;其他参数固定,双滚筒水平中心距在820~850mm时试验台防缠绕能力影响明显,对脱粒能力影响较小;双滚筒垂直高度差为-50mm时试验台防缠绕能力最强。

2)对正交试验进行极差和方差分析后可知:除去脱粒能力受双滚筒垂直高度差影响不明显以外,其它性能指标受3种试验因素的影响表现显著。其中,双滚筒垂直高度差对试验台防缠绕堵塞性能的影响效果极其显著。防缠绕效果最好的试验台参数方案为:切轴流双滚筒保持水平中心距为800mm,垂直高度差为50mm,轴流滚筒转速为800r/min,此时滚筒工作状态平稳,物料进出通畅。脱粒性能最好的试验台参数方案为:切轴流双滚筒保持水平中心距为750mm,垂直高度差为0,轴流滚筒转速调整为900r/min,此时脱粒效果最佳。

3)通过综合试验验证,最优参数组合下试验台表现性能优异,滚筒运转稳定可靠,且过渡段内物料流动通畅,没有堵塞、停滞、堆积现象,在满足脱粒性能要求的前提下试验台破碎防缠能力有了显著提高。