玉米收获机HMT液压驱动系统的设计与试验研究

陈天佑,唐爱武

(永州职业技术学院,湖南 永州 425000)

0 引言

玉米收获是玉米机械化生产中的重要环节[1],玉米收获机结构复杂,作业环境较为恶劣,作业工序较为繁琐,收获时间相对偏短且多在雨季。若收获工作无法及时完成,将影响玉米整体产量[2-4],除导致经济受损外也会对国内的储备玉米量产生影响。所以,以机械化方式提高玉米收获的效率及作业质量,是玉米后续的存储与销售的基础条件[5-6],对于保障我国粮食安全具有重要意义。

目前,玉米收获机传动系统主要以机械传动为主,生产成本较低,但结构复杂,质量大,智能化与自动化程度不高[7-11],在较为复杂的情况下驾驶员不能及时发现作业过程中出现的问题,严重时会导致整机发生故障,影响玉米后续收获进程[12-13]。

HMT液压驱动系统是指将液压传动和机械传动相组合的液压机械无级变速传动[14],由机械传动系统通过差动轮系进行功率的分汇流,具有功率高、工作效率高、传递扭矩大等特点。目前,国内外针对HMT液压驱动系统进行了广泛的研究,且以德国和美国技术较为先进,如多离合HMT变速装置、双行星排多离合器液压驱动变速箱、五离合器四段式液压驱动变速器以及单段式液压驱动变速系统等[15-16]。由于我国农业机械起步较晚,智能化与自动化相关技术研究较为匮乏,现阶段关于液压驱动系统的研究较少,技术差距相比较大。

针对以上问题,以等差式液压机械无级变速原理为理论基础,研发了无离合器的单行星排、变量泵与定量马达组合的HMT液压驱动系统,并对玉米收获机各个系统进行优设计与计算选型。同时,基于液压系统仿真模型的构建,于AMESin内开展仿真分析,明确当负载存在差异时液压马达、液压泵等呈现的变化规律,并据此针对玉米收获机液压系统验证其工作是否可靠、真实。

1 玉米收获机整体结构的设计

玉米收获机主要包括行走系统、玉米割台、脱粒清选系统、凹版筛及清选风机等[17],如图1所示。主要工作参数如表1所示。

1.玉米 2.割台 3.操纵系统 4.过桥 5.液压系统 6.二次拉茎部位 7.排杂风机 8.二次升运器 9.发动机 10.主机架 11.集料箱 12.行走地盘 13.燃油箱图1 整体结构示意图Fig.1 Overall structure schematic

表1 玉米收获机主要工作参数Table 1 Main working parameters of corn harvester

1.1 割台系统计

依据区域内部的玉米植株差异,科学选定运行速度,可为收获质量提供重要保障[18]。当割台运行速度存在差异时,喂入量将直接对脱粒清选、收获效率等产生影响,故通过监测实时获取喂入量则显得尤为关键,可为智能化脱粒清选系统的建设奠定数据基础,使得设备整体收获效率得到显著提升。设备具体包括传动系统、摘穗割台及割台机架等。

1.1.1 拉茎辊装置的设计

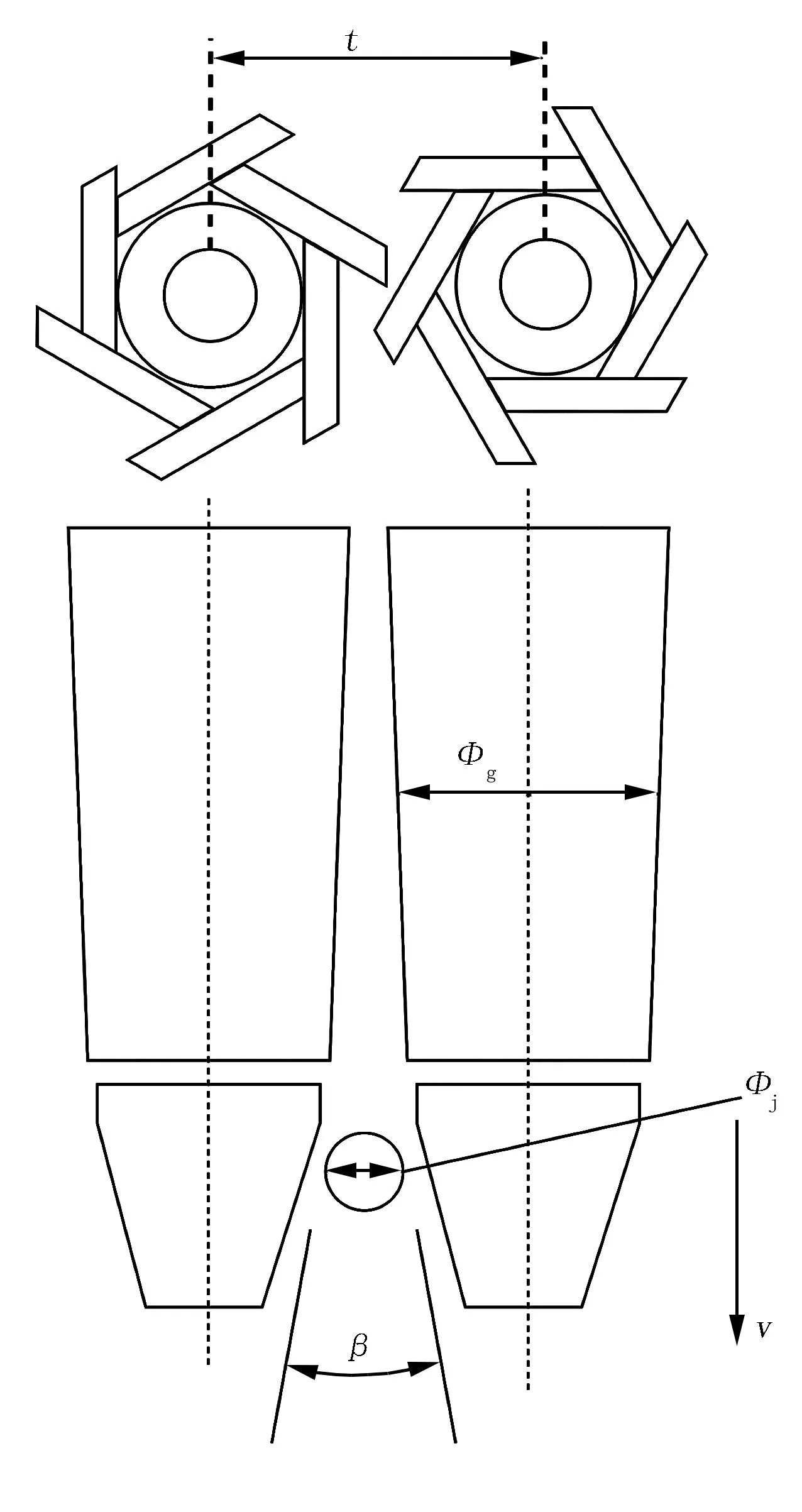

传统拉茎辊在田间收获玉米时容易导致玉米倒伏,降低玉米收获效率。因此,将玉米拉茎辊设计为锥形,如图2所示。

在两个拉茎辊之间放置倾斜导流板,可以将玉米茎秆快速、准确地导入拉茎辊之间,从而有效减少因割台造成的玉米植株倒扶现象。

工作过程中,需要确保拉茎辊的齿刀可以准确地切割到玉米秸秆,同时还需减少齿刀与玉米秸秆的滑移距离,故应满足以下条件,即

(1)

式中φj—玉米茎秆直径(mm);

φg—拉茎辊直径(mm);

ε—茎秆拉茎喂入角(°);

ε0—玉米茎秆、钢材之间摩擦角(°);

t—旋转风管外轮廓圆弧半径(mm)。

图2 锥形拉茎辊结构示意图Fig.2 Schematic diagram of the structure of conical stem pulling roller

拉茎辊工作时,按照机器前进方向分为导入期、拉茎期和切断期。液压马达使得割台齿轮箱受到驱动,拉茎辊转速即可无级调整,以便使转速以及机器的行进速度的合理匹配,实现玉米果穗在切割果柄的区域进行连续切割,进而完成穗茎分离工作。

1.1.2 摘穗割台的设计

摘穗割台以v、vg、vb三者形成速度三角形作为工作的最佳状态,3种速度分别对应于前进、拉茎辊的拉茎当量、拨禾带线。当后两者的合速度等同于v且以相反方向运动时,玉米茎秆呈现相对静止状态,拉茎可高效开展,且能够可充分减小断秆率,种穗柄处于最佳姿态。但结合具体收获进程来看,其状态仅可无限近似于最佳数值,故将推导系数λ引入其中。为针对单一玉米茎秆而保障能顺利开展摘穗作业,需符合的条件为

(2)

式中hj—去雄后的玉米茎秆高度(mm);

h0—割台收获离地间隙理论值(mm);

hs—接穗高度(mm);

S—拉茎辊长度(mm);

Sz—导锥长度(mm);

Sg—拉茎段长度(mm);

Sq—切断、切柄段长度(mm);

α—割台工作角(°)。

同时对多个玉米进行收获过程中,在保证摘穗辊的作业效率与质量的前提下,两个拉茎辊上的玉米茎秆应不大于2根,超过2根后会造成摘穗辊堵塞,故应满足以下条件

(3)

式中L0—玉米种植株距(mm)。

1.2 脱粒清选系统

脱粒系统对于提高玉米收获率及降低玉米收获含杂率具有重要意义。为此,根据技术要求及玉米收获机结构,就调节脱粒滚筒、清选风机、凹板筛间隙等具体方式设计控制系统结构。

1.2.1 凹版筛间隙调节

此前调节该间隙时多以农作物为依据来完成,调节工作需于收割前完成;但是在收获进程中该数值并不可调,且无法以玉米的植株状态、作业状况等为依据进行自动调节。当间隙相对偏小时,相同时段内进入到脱粒滚筒的总量随之降低,不利于作物流动,时间一长即会产生堵塞问题;若调节偏大时,会影响脱粒效率,导致难以完全脱粒。为此,手动调节由电动装置来取代,且可依托于控制器完成间隙调节。

1.2.2 清选风机调速方式

张紧轮依托于电动推杆,可实时根据张紧皮带的程度调节风机转速。因推杆可自锁,故在运行风机的进程中不会产生松动问题。

1.2.3 脱粒滚筒转速调节方式

本研究中的摇杆操作以步进电机来取代人工方式,依据检测自传感器的相应数据并基于技术要求,以智能化方式进行调速控制,可以作业工况为依据完成脱粒滚筒转速的调节工作。

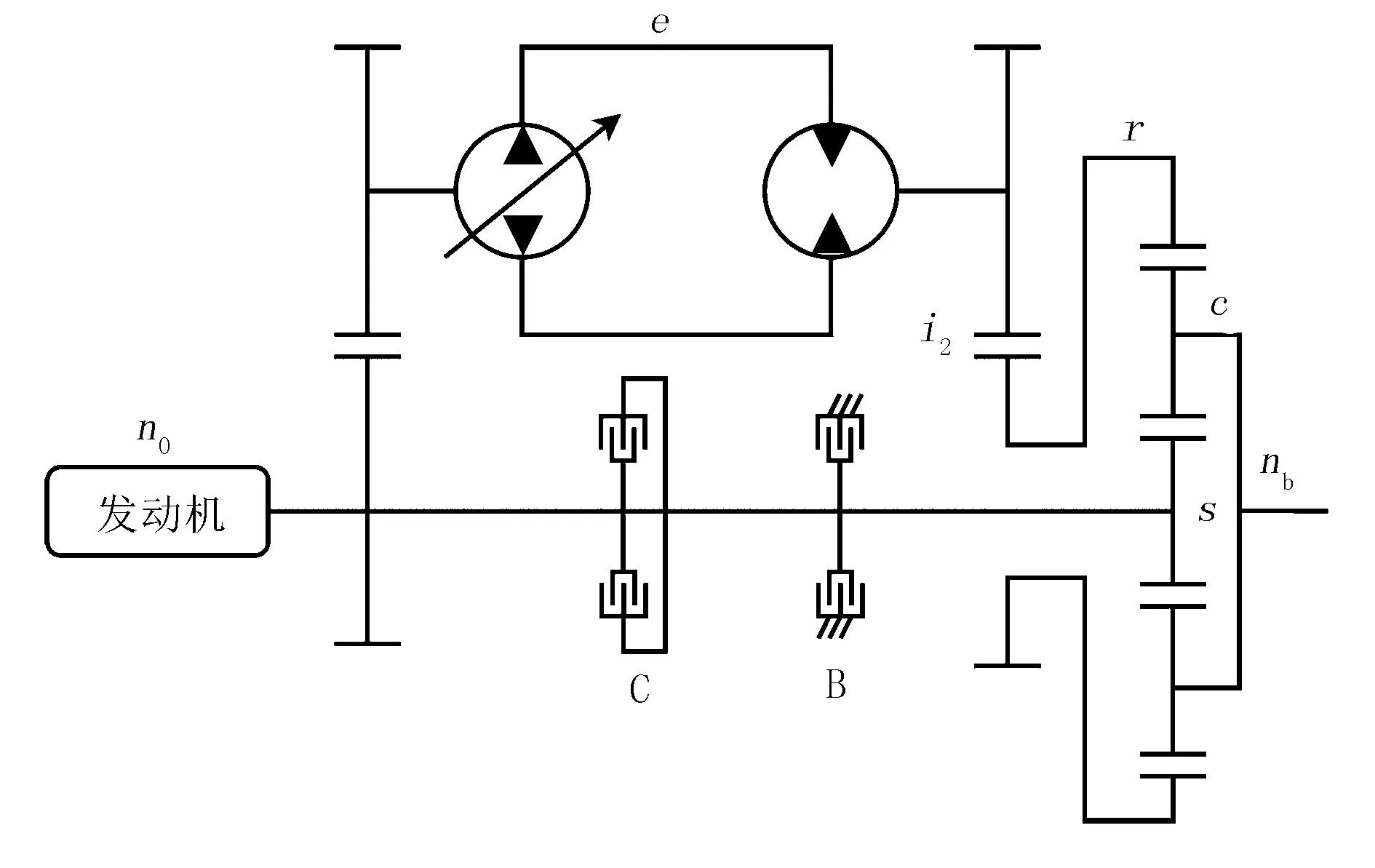

2 玉米收获机液压驱动系统的设计

液压机械无级变速驱动系统的主要运行方式是将发动机的动力进行分离,然后经过传动系统的行星齿轮副进行动力结合,系统原理图如图3所示。该系统主要由换挡元件、液压系统和传动系统3部分组成。发动机的动力分成两部分:一部分为机械结构动力输入,它可以利用离合器直接将动力传递到太阳轮;另一部分为液压动力,可以由液压系统直接将动力传给齿圈。最后,两部分的动力经过行星轮系汇流后输出。

图3 HMT液压驱动系统原理示意图Fig.3 Schematic diagram of HMT hydraulic drive system

由图3可知:将无级变速驱动系统的传动比确定为输出、输入轴之间的转速比为,即

(4)

其中,ib为传动比;ωin为转速(输入轴)(rad/s);ωout为转速(输出轴)(rad/s)。

针对变量泵,界定其排量比为实际以及额定排量之间的比值,即

(5)

其中,e为变量泵排量比;dp为变量泵实际排量比(m3/rad);Dp为变量泵额定排量比(m3/rad)。

就马达液压系统来看,液压泵、液压马达选用时需确保二者的排量一致,即

(6)

其中,ωp为变量泵转速;ωm为变量马达转速。

传动比计算公式为

(7)

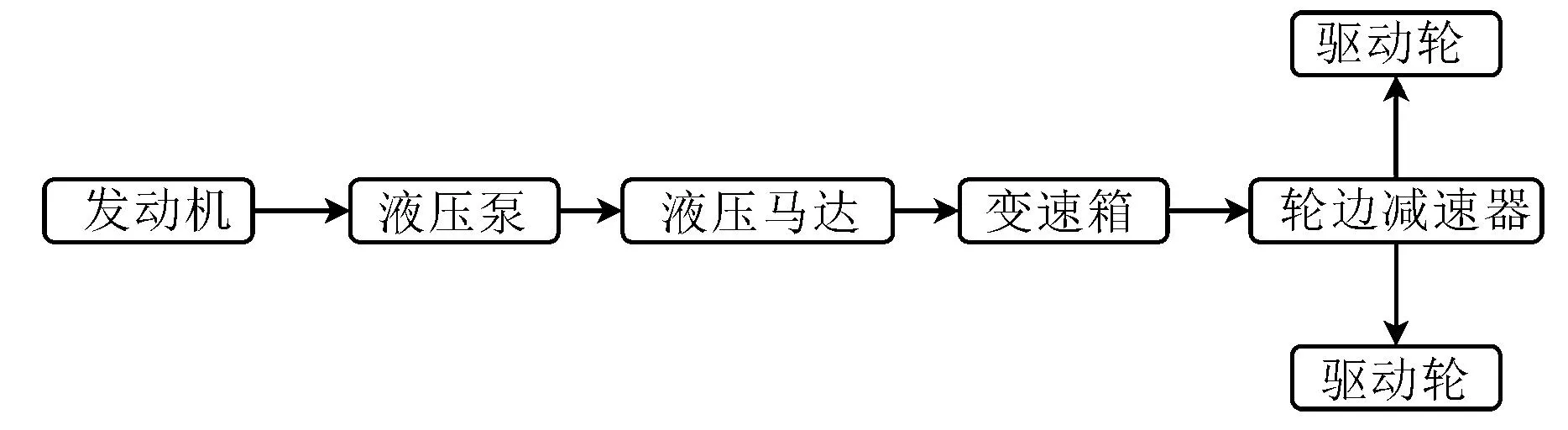

设计的玉米收获机HMT液压驱动系统主要包括液压机械传动系统、液压系统、电控卸荷及操纵系统等,如图4所示。

图4 HMT液压驱动系统能量传动路线示意图Fig.4 Schematic diagram of energy transmission route of HMT hydraulic drive system

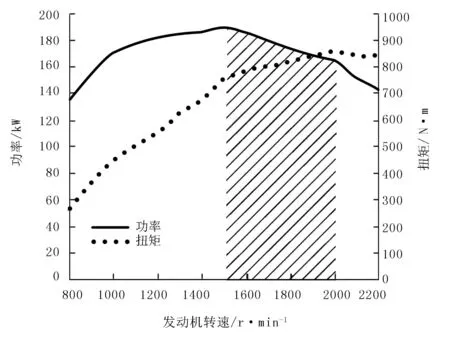

因设备的所有工作部件驱动均基于液压模式,工作参数无级可调,以作物实际长势以及地理状况为依据,驾驶员可直接对设备进行调节。通过自行明确工作点,以最大化发动机的整体工作效率,发动机损耗也将由此降低,收获成本随之降低,驾驶员综合收益可得到显著提高。在工作过程中,设定最大功率、最大扭矩点,如图5所示。

图5 HMT系统发动机功率扭矩曲线变化图Fig.5 Variation of engine power-torque curve of HMT system

3 液压系统的仿真

3.1 液压驱动系统的建模与参数设置

设计完成后,利用AMESim软件对玉米收获机HMT液压驱动系统进行建模与仿真,HMT液压驱动系统建模实现过程完全依靠图形用户界面(GUI)实现。HST系统模型如图6所示,仿真参数如表2所示。

3.2 仿真结果与分析

以液压系统模型为依据,选定重载、中载以及空载状况,分别针对定量马达、变量泵开展有关参数的仿真分析工作。依据实际仿真需求,设置步长与时间分别为0.01s以及12s。为便于仿真工作的开展,设置马达负载在各种状况下具有恒定性。根据相关资料,最终设定空载、中载以及重载的整体质量分别达到6500、7500、8500kg。

在负载存在差异时,随着时间的改变,机器输出自变量泵的流量、定量马达转速的变化状况如图8所示。由图8可知:对应于空载状态,自启动至液压马达转速达到最高时,耗时在1.5s左右;若处于另外两种状况时,液压马达从开始启动到达到最高转速需要2s左右;玉米收获机处于不同的负载情况下,其HMT液压驱动系统中定量马达的转速均稳定在1850r/min左右,其变量泵的输出流量均在150L/min左右,仿真结果与第2章理论计算结果相一致。

图6 HST系统建模示意图Fig.6 Schematic diagram of HST system modeling

表2 HST系统仿真参数设置Table 2 HST system simulation parameters settings

图7 HMT液压驱动系统变量泵输出流量与马达转速变化示意图Fig.7 HMT hydraulic drive system variable pump output flow rate and motor speed variation diagram

3.3 实验

对应时间改变,马达扭矩也会出现改变的马达转速、进出油口压力差开展相应仿真分析工作,具体结果如图8所示。改变变量泵输出流量时,玉米收获机HMT液压驱动系统马达压差和转速随时间的变化结果如图9所示。

图8 马达扭矩发生变化时马达压差与转速随时间变化曲线图Fig.8 Motor differential pressure vs. speed vs. time when motor torque changes

图9 变量泵输出流量变化时马达压差与转速随时间变化曲线图Fig.9 Variable pump output flow changes when the motor differential pressure and speed versus time curve

研究结果表明:若马达扭矩产生改变,其压力差也会改变,但结合最终结果来看,马达呈现相对稳定的转速;当改变变量泵输出流量时,马达压差和转速同样随之变化。具体分析仿真结果发现:研发的液压驱动系统可有效驱动收获机,最终仿真结果与设计的液压系统的具体要求相符,表明本系统相对可靠且合理。

4 结论

1)以优化玉米收获机传统系统作为主要目的,传统系统由HMT液压驱动系统所取代,并进行关键零部件的设计与选型,为玉米收获机HMT 系统提供理论依据与硬件基础。

2)整机系统设计完成后,利用AMESim软件对玉米收获机HMT液压系统进行仿真分析,结果表明:HMT液压系统回路稳定,整机高低速挡速度可无级变速,稳定性与可靠性均满足系统工艺要求。所设计的玉米收获机HMT液压系统符合要求,可用于玉米收获实际工况。