火车车轮全模锻数值模拟

洪明虎 黄志辉 郑泽晔

(西南交通大学牵引动力国家实验室,四川610031)

铁路运输靠车辆,火车轮是铁路运输车辆上重要的工作零件。车轮对运行的可靠性和安全性至关重要,这就对火车车轮的质量提出更高的要求,因此车轮制造工艺不断改进,新工艺对提高车轮质量有重要意义。

1 车轮加工工艺分析比较

铁路车轮按结构形式可分为组合车轮和整体车轮两大类。二者相比,整体车轮既安全可靠又比较经济,因此组合车轮的使用量逐年减少。整体车轮制造方法可分为:铸造法、模锻法、模锻—轧制法。

美国采用整体石墨模、压力铸型、程序凝固及无损检测等新工艺新设备生产出新型整体铸钢车轮。根据美国有关部门统计,其车轮市场上铸钢车轮占80%。美国车轮生产标准AAR(Association of American Railroad)就是针对铸钢车轮制定的[1]。

整体模锻车轮生产率低,以及受大功率水压机限制,故全模锻没得到广泛使用。

用模锻和轧制工艺制造车轮的方法生产的压轧车轮得到广泛应用,但压轧车轮工序较多,工艺复杂。

前苏联制造小直径车轮经常使用全模锻法,一些研究院也曾试验过连续模锻和分段模锻。20世纪40年代美国坎姆斯伯格公司就已经使用全模锻法制造车轮。该公司的生产实践证明,用模锻工艺制造的车轮,其金属力学性能、几何尺寸的精确度以及经济效益要比用模锻和轧制配套工艺制造的车轮好得多;由于减少了车轮的尺寸公差和余量,使得金属的消耗量减少;制造过程中车轮各部位尺寸容易控制;可以极大地减少车轮的不平衡度及表面缺陷(斑点、折叠);由于减少了机组的数量和工序,从而简化了工艺流程;轮辋表层纤维分布良好,使得车轮耐磨性得到了很大的提高(达50%)。图1为坎姆斯伯格公司使用全模锻工艺生产车轮的工艺流程图[2]。

目前,世界上已有十多个国家如美国、法国、日本、德国、捷克、印度和中国等生产整体车轮。在我国,生产车轮的厂家主要有:马钢股份公司车轮分公司(模锻—轧制生产线)、太原重型机械(集团)有限公司钢轮厂(模锻—轧制生产线)、铁道部大同机车车辆厂(铸钢车轮生产线)。模锻—轧制法典型成形工艺为镦粗→定径→压痕→成形→轧制→冲孔压弯。

2 全模锻

图1 美国坎姆斯伯格公司模锻示意图Figure 1 The diagrammatic sketch for die forging of railway wheel in america

目前国内还没有将全模锻加工车轮投入生产。基于此,燕山大学顾煜基教授对全模锻法加工车轮进行研究,得出采用分段模锻法加工车轮的加工工艺,本文对该工艺过程进行了数值模拟研究。

全模锻车轮工艺生产流程如下:连铸钢坯→加热→除氧化皮→50 MN水压机上镦粗、压痕→100 MN水压机上初模锻→200 MN水压机上终模锻→50 MN水压机上压弯幅板、冲孔、切飞边→热处理→机加工→喷丸处理→超声波探伤→落锤冲击试验→车轮平衡试验→检验→成品出厂[3]。

全模锻车轮成形工步如图2所示。

图2 全模锻车轮成形工步示意图Figure 2 The diagrammatic sketch for forming procedure of whole die forging railway wheel

3 数值模拟模型建立[4]

Deform3D是美国SFTC(Scientific Forming Technologies Corporation)公司开发的基于有限元分析的工艺仿真软件,针对复杂的金属成形过程,能够分析各种成形、热处理工艺。

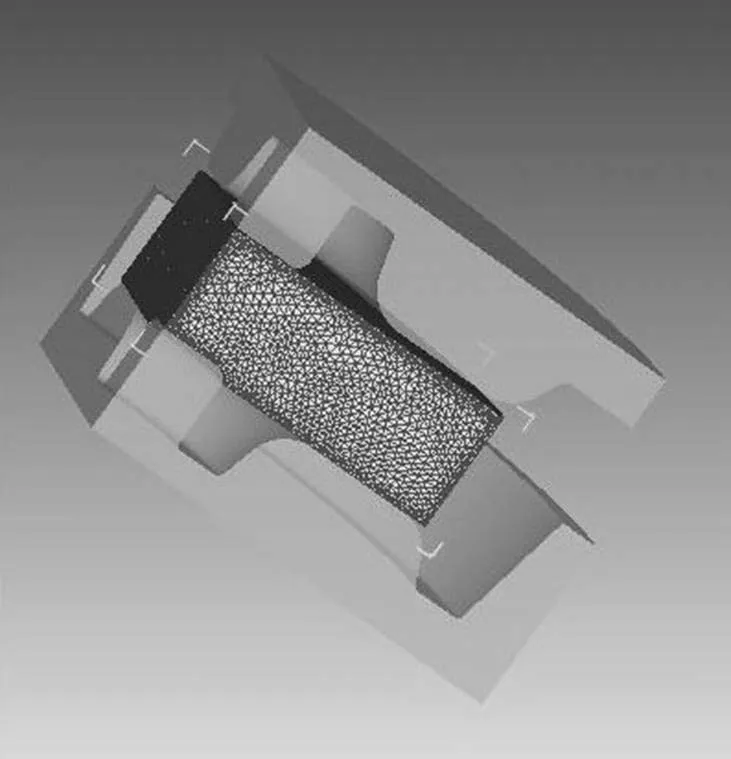

由于镦粗、压痕工艺数值模拟研究已完成,本文仅对初模锻和终模锻进行数值模拟研究。

坯料初始温度1 100℃,材质为AISI-1060钢,相当于CL60钢[5],模具初始温度300℃,采用常剪切摩擦模型,摩擦因子取0.25;为了节省计算资源,本文仅对1/4模型进行模拟研究。

由于模拟初模锻如图3所示和终模锻如图4所示的两个过程,需在初模锻结束后,更换模具来模拟终模锻。

图3 初模锻模拟模型Figure 3 The simulation model of initial die forging

图4 终模锻模拟模型Figure 4 The simulation model of final die forging

4 数值模拟结果分析

4.1 金属流动数值模拟

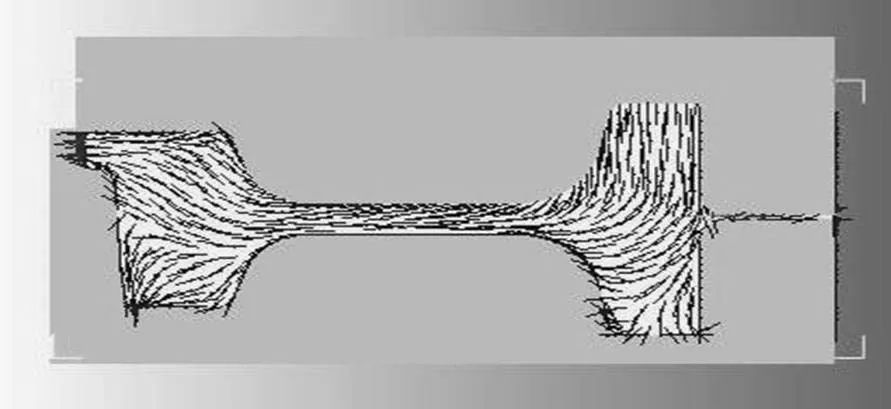

通过对初模锻过程中各典型阶段速度矢量的分析,初模锻变形主要分为自由镦粗和约束镦挤,而约束镦挤阶段又可以依照模腔填充次序进一步分为轮毂充满和轮辋充满。各阶段的变形规律和特点如图5所示。

初模锻过程中不同典型阶段的速度矢量图表明了金属的流动特性。从图中可看到。在变形初期,幅板处材料首先被镦粗,随着变形的继续,变形进入约束镦挤阶段。随着约束力增加幅板区出现明显的分流层,分流层内侧材料向轮毂区流动,外侧材料则向相反方向的轮辋区流动,为此轮毂首先被填充。又由于金属向模膛下腔的流动速度较上腔大,因而轮毂下腔先被充满。在其下腔充满后,材料受到了一定的阻力,向轮毂上方流动,直至充满整个轮毂模膛。轮毂充满后,随着上模的继续下压,轮毂区和幅板区的材料快速向轮辋区流动,直到轮辋区也被充满。

图5 初模锻成形速度图Figure 5 The diagrammatic sketch for forming velocity of initial die forging

终模锻过程主要为踏面成型阶段,金属流动规律如图6所示。

由于材料受阻力影响,金属向轮缘处流动,直到填满整个模具。

4.2 金属填充规律

根据金属流动规律分析,轮毂处金属充满度较为理想,而轮辋处金属易出现如图7所示的充不满现象。

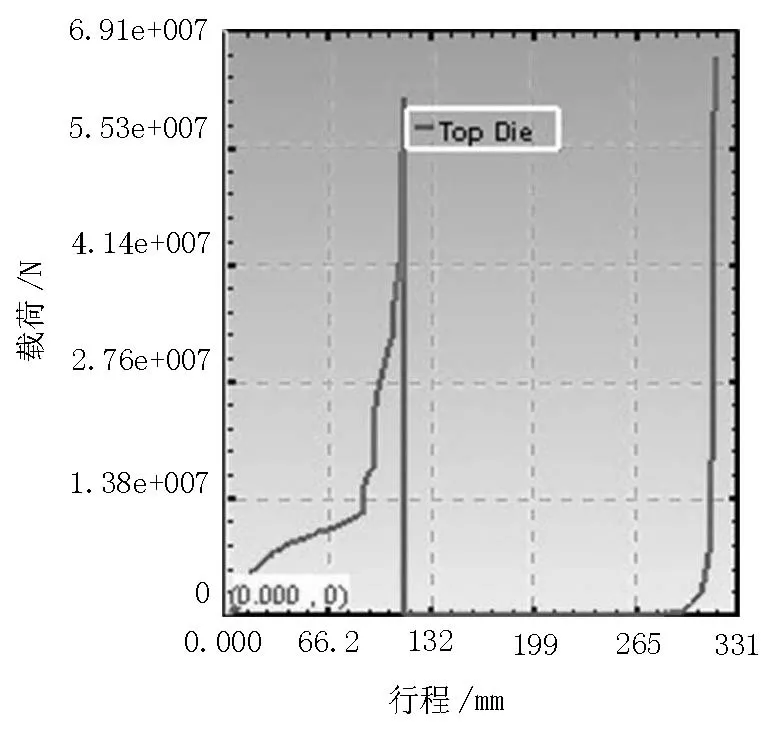

4.3 模具受力分析

车轮在锻压过程中,模具的受力如图8所示。其中0~132 mm为初模锻,132 mm~331mm为终模锻。通过对受力图进行分析,初模锻过程中,轮辋成型所需的锻压力最大(大约为60MN),终模锻过程中,锻压力为65MN左右。由于数值模拟过程中,工件与模具温度恒定,热交换未能实际反映出来,致使模具受力与实际情况有一定的偏差。

图6 终模锻成形速度图Figure 6 The diagrammatic sketch for forming velocity of final die forging

图7 车轮各部位充满度Figure 7 The diagrammatic sketch for filling velocity of railway wheel

图8 模具受力图Figure 8 The stress sketch of die

5 结论

(1)初模锻过程可分为自由镦粗和约束镦挤两个变形阶段,这两个变形阶段内毛坯的塑性流动规律差异较大。终模锻过程主要为轮缘成形。

(2)轮辋处金属易出现充不满现象,为全模锻车轮模具设计提供一定的参考依据。

(3)对模具受力情况进行分析,从理论上再一次肯定了全模锻锻压车轮是可行的,并且为全模锻锻压机吨位的选择提供了一定的理论依据。

[1] 黄毅,韩静涛,贺毓辛.整体火车车轮的生产.重型机械,1997(3):9.

[2] Г·А·比比克,等.苏星,译.火车车轮的制造.北京冶金工业出版社.1990.

[3] 顾煜基.全模锻火车车轮的制造.重型机械,1998(2):7.

[4] 李传民,王向丽,等.Deform5.03金属成形有限元分析实例指导.机械工业出版社.

[5] 沈晓辉,安涛,闫军,等.840车轮预成形过程的有限元分析.钢铁研究学报.2005,17(1):30.