冲击加气膜组合式换热效果的试验研究

谷振鹏,王 开

(北京航空航天大学航空发动机气动热力重点实验室,北京 100191)

1 引言

随着航空发动机性能的不断提高,涡轮前温度也逐渐升高,高压涡轮叶片的有效冷却已成为发动机设计中的关键技术之一。为了达到较好的冷却效果,需要在涡轮叶片的内部设计复杂的冷却结构,如叶片前缘的冲击冷却设计,叶片尾缘的扰流柱排和叶片中部的加肋U型通道设计等;而在叶片的外部常常布置有致密的气膜孔,形成全气膜覆盖。鉴于叶片自身的多种冷却形式,复合冷却结构已成为目前研究的热点。在国际上,美国GM公司对冲击气膜复合冷却结构的研究开展较早,掌握了大量的自主专利技术[1-4];英国RR公司也对这种复合冷却结构进行了专项研究[5];M.E.Taslim等人研究了双层结构中横向流的存在对复合冷却效果的影响[6]。中国的很多学者也对这类结构进行了研究。如董志锐等人使用数学解析的方法分析层板的流阻问题[7];吕东等人使用数值模拟方法研究型层板的扰流柱直径变化对层板性能的影[8];崔亮等人研究了在层板分腔结构下冲击孔和气膜孔相互匹配、气膜孔角度等参数对复合结构换热能力的影响[9];王开等人研究了冲击孔与气膜孔组合形式、进气方式等对双层腔冷却结构换热效果的影响[10,11]等。然而,目前研究分腔复合冷却结构的诸多文献都只是停留在数值模拟阶段,而试验研究则少有报道。

本文通过试验方法研究了冲击孔与气膜孔处在双层腔的不同位置时对冲击板表面换热效果的影响。

2 试验模型和方法

2.1 试验模型

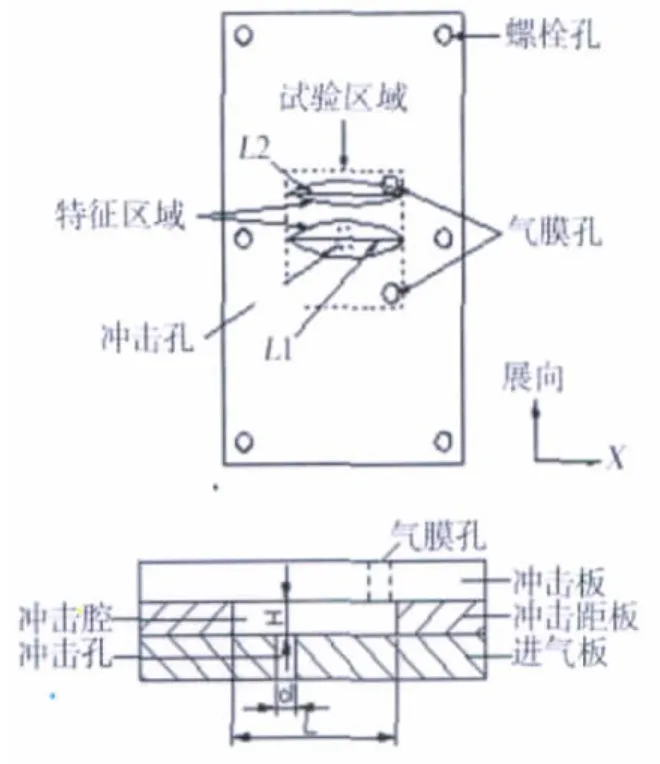

试验模型如图1所示。该模型由进气板、冲击距板和冲击板3部分构成。其中进气板和冲击距板由环氧酚醛加布胶木加工而成,冲击板则由有机玻璃制成。射流由位于中间区域的冲击孔注入冲击腔,然后由位于右侧的上下2个气膜孔流出。

图1 试验模型

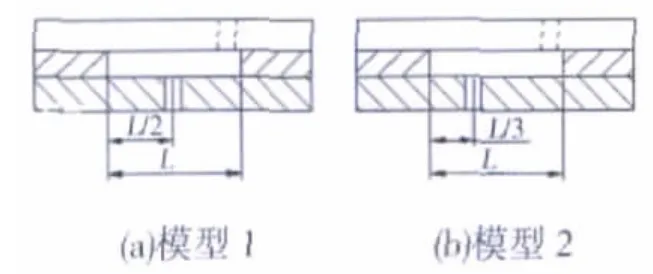

在试验中,相对冲击距H/d取 1,射流进口雷诺数 Re为2000、4000、6000、8000、10000、12000。在模型中,沿展向冲击孔中心区域和沿展向气膜孔下沿区域为2处换热特征区域,分别用各自区域的中心线L1和L2表示。按冲击孔和气膜孔的相对位置不同分为模型1和模型2,如图2所示。模型1的冲击孔距冲击腔左侧的距离为L/2,模型2的冲击孔距冲击腔左侧的距离为L/3。

图2 试验模型冲击孔和气膜孔的相对位置

2.2 试验方法及数据处理

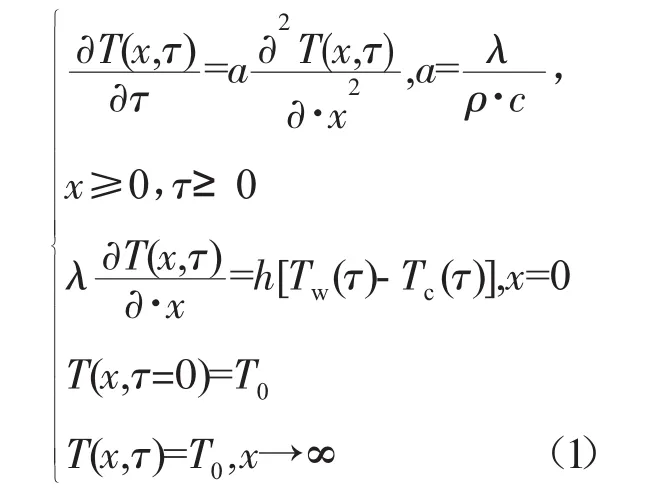

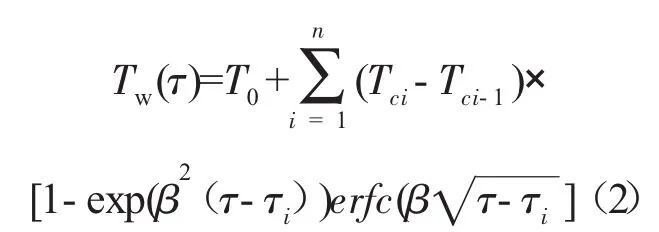

试验采用瞬态法。即在初始情况下,冲击板温度均匀且与射流温度相同,处于热平衡状态。当射流温度突然升高时,气流与冲击板表面发生对流换热,冲击板表面温度升高,并向内部导热。这一过程可表示为

式中:ρ、c、λ 分别为冲击板的密度、比热容和导热系数;T0为初始热平衡温度;Tw为试验件壁面温度;Tc为射流的温度。

考虑到在实际试验中,气流温度是逐步上升的,可以认为是多段阶跃的变化过程,因此上述方程组的解可表示为

试验中,用热电偶记录射流温度的变化过程,并用CCD相机记录表面所喷液晶的颜色变化过程,从液晶的颜色变化(液晶颜色与温度的对应关系)中可以得到每个时刻的壁面温度分布。然后代入上述公式即可求出壁面的换热系数h和努赛尔数Nu。

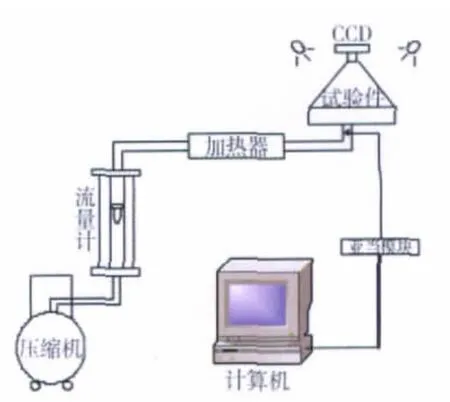

2.3 试验台

试验台系统如图3所示。试验所需的冲击射流由压缩机提供,其流量由转子流量计测量。在试验件即冲击板背面喷有热色液晶,试验件上面的CCD相机用来捕捉液晶颜色随温度的变化,并将数字信号经数据采集卡传送到计算机中,进行数据处理。

图3 试验台系统

3 试验结果及分析

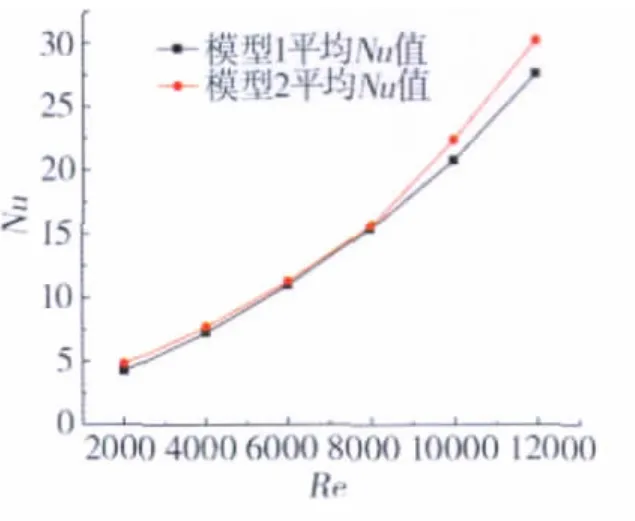

3.1 2种模型总体换热特性对比

2种模型的冲击板表面平均Nu的对比如图4所示。从图中可以明显看出2种模型全场平均换热效果都随Re的增大而增强,并且在相同Re下,试验模型2的平均Nu比试验模型1的高。

图4 试验模型1、2冲击板表面平均Nu

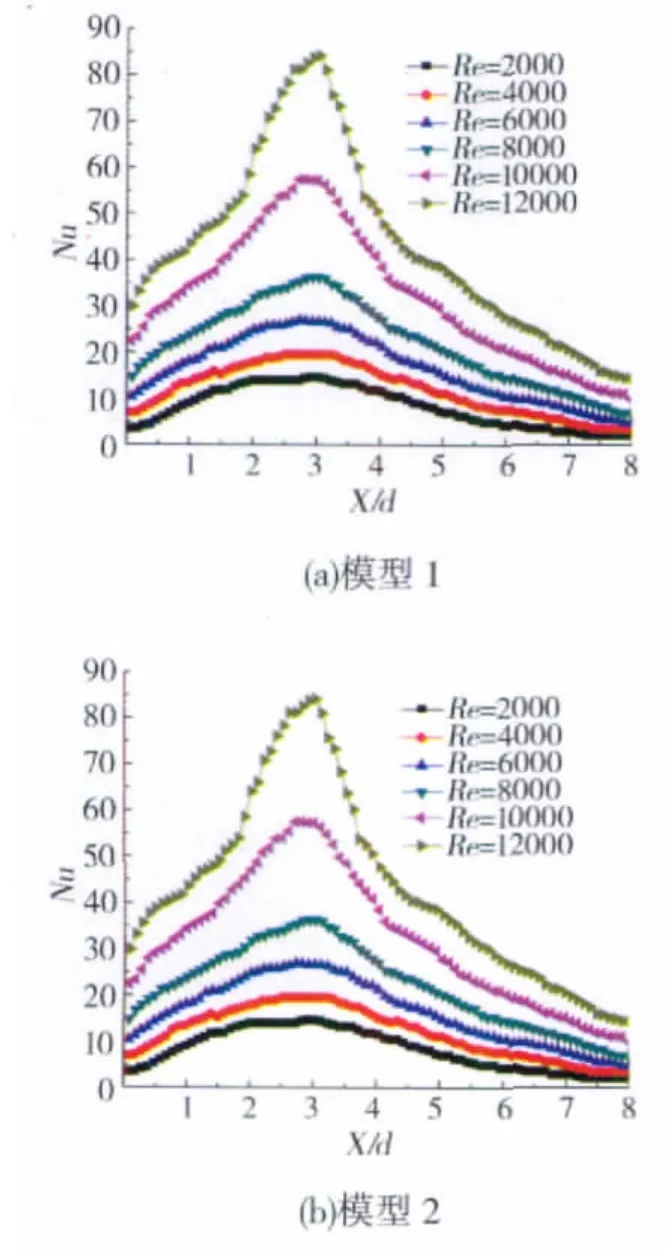

3.2 展向冲击孔中心区域换热特性对比

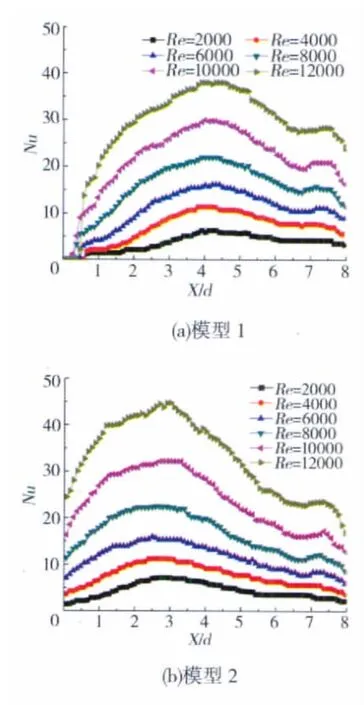

在Re=2000~12000范围内,2种模型冲击板表面Nu在L1上的沿程分布情况如图5所示。

图5 试验模型1、2的Nu在L1上的沿程分布

从图中可以看到,在同一Re时,2幅图中曲线的峰值基本相同,且都处在冲击驻点区,结合冲击流动的换热特性,即在冲击驻点区,射流速度最大、湍流度最强,冲击板面边界层最薄,换热效果最好,可以判断这个峰值是由冲击流动决定的。在冲击腔的左侧,在相同Re下,模型2的Nu值高于模型1的,从冲击流动的基本特性分析,模型1冲击孔距腔左侧较远,射流在与周围空气动量交换后速度不断衰减,再受到周围壁面的限制致使在腔左侧换热效果急剧下降。而模型2冲击孔距腔左侧较近,冲击气流在此处产生了有效换热。导致模型2腔左侧的Nu值高于模型1的。在冲击腔右侧,在相同Re下,模型2的Nu值稍低于模型1的,也是由冲击孔位置的不同造成的。

3.3 展向气膜孔下沿区域换热特性对比

在 Re=2000~12000范围内,模型1、2冲击板表面Nu在L2上的沿程分布情况如图6所示。从图中可以看出,Nu的分布呈现双峰结构,其中1个峰位于中间区域,1个峰位于右侧区域。

图6 试验模型1、2的Nu在L2上的沿程分布

对比图5可以看出,在图6中靠近中间区域的峰值位置和图5中的冲击点峰值位置非常接近,结合冲击换热的同心圆形式的换热特性可以推断,该峰值是由冲击换热引起的。位于右侧的峰值在几何位置上和模型中的气膜孔位置非常接近,从冲击换热的特性看,该处应该处于换热较弱区域,这与试验结果相悖,因此可以肯定,该峰值不是单纯冲击换热的结果。从该峰值附近存在气膜孔这一现象可以推断,该峰值很可能是由气膜孔抽吸气流所引起,即由于气膜孔的抽吸作用破坏了边界层,同时增加了局部的流动速度,强化了腔右侧的换热效果。在冲击腔的左侧区域,Nu的分布呈现出和沿展向冲击孔中心区左侧区域类似的换热特征,即相同Re下模型2的Nu高于模型1的,其原因也应为在模型2中该区域距冲击点的距离不同。

3.4 综合分析

综上所述,整个模型的换热特性由2个换热因素控制,即冲击换热作用和气膜孔抽吸换热作用。在腔左侧和中间区域,主要由冲击换热控制,在腔右侧区域,则由冲击换热和气膜孔抽吸换热共同控制。

由于冲击孔位置的不同改变了冲击驻点区的位置,造成了模型1的腔左侧远离驻点区,大大消弱了该区域的换热效果。因此,试验模型1的腔左侧Nu值低于模型2的。同时模型2的腔右侧也远离驻点区,Nu较模型1的有所降低,但又由于气膜孔的存在,使得腔右侧换热得到强化,造成模型2的Nu较模型1降低的幅度偏小。以上2个因素的综合作用最终造成了在相同Re下,模型2的平均Nu值比模型1的高(如图4所示)。

4 结论

(1)Re是影响冲击板表面换热效果的重要因素。随着Re的增大,换热效果不断增强。

(2)在相同Re下,模型 2的换热效果优于模型1的,且在局部换热效果上优势更加明显。

(3)整个模型的综合换热特性由2个换热因素控制。在腔左侧和中间区域,主要由冲击换热控制,在腔右侧区域,则由冲击换热和气膜孔抽吸换热共同控制。

[1]General Motors Corporation.Laminated porousmetal:USA,US3584972[P].1971-06-15.

[2]General Motors Corporation.Turbine blade:USAUS3619082[P].1971-11-09.

[3]General Motors Corporation.Cooled airfoil:USA,US373203[P].1973-05-08.

[4]General Motors Corporation.Turbine.cooling:USA,US396336[P]1976-06-15.

[5]Rolls-Royce Limited.Cooling of aerofoil shaped blades:USA,US3620643[P].1971-11-16.

[6]TaslimM.E,BethkaD.Experimental and Numerical Impingement Heat Transfer in an Airfoil Leading-Edge Cooling Channel With Cross-Flow[J].ASME Journal of Turbomachinery,2009,131:11021-1-11021-7.

[7]董志锐,郁新华.多层多孔层板内流阻特性试验与计算方法研究[J].航空动力学报,2000,15(4):381-386.

[8]陶智,吕东,丁水汀,等.扰流柱直径对倾斜出气孔层板内流动和换热影响的数值研究[J].航空动力学报,2007,22(4):540-546.

[9]丁水汀,崔亮,孙纪宁.内部冲击和外部气膜的组合特性研究[J].航空动力学报,2007,22(2):187-192.

[10]王开,徐国强,孙纪宁,等.冲击与气膜的组合形式对冷却效果的影响[J].北京航空航天大学学报,2008,34(7):751-754.

[11]王开,徐国强,陶智,等.进气方式对冲击与气膜组合冷却效果的影响[J].工程热物理学报,2008,2(7):1185-1188.