制备工艺对锌铝氧化物(ZAO)粉末红外发射率的影响

武晓威,冯玉杰,刘延坤,韦韩

(哈尔滨工业大学市政环境工程学院环境科学与工程系,哈尔滨150090)

制备工艺对锌铝氧化物(ZAO)粉末红外发射率的影响

武晓威,冯玉杰,刘延坤,韦韩

(哈尔滨工业大学市政环境工程学院环境科学与工程系,哈尔滨150090)

采用液相共沉淀法制备了ZAO掺杂半导体粉末材料,系统研究了制备工艺对ZAO粉末红外发射率的影响.借助于TG-DTA、XRD、SEM对材料的热处理温度,晶体结构及表面形貌进行了考察,利用IR-2双波段发射率测量仪对ZAO粉末材料的红外发射率进行了测试.研究结果表明:当反应物终点pH值为8.5、反应时间为2.5 h、煅烧温度为800℃,煅烧时间为2 h、Al2O3的掺杂量为3%时所得的ZAO粉末的红外发射率最低;ZAO掺杂半导体粉末的晶体结构为ZnO的铅锌矿结构;粒子形状近似为椭圆形,平均粒径为5~10 μm;在中红外(3~5 μm)和远红外(8~14 μm)波段均具有较低的红外发射率.

红外隐身;半导体材料;锌铝氧化物(ZAO);红外发射率

随着军用光电技术的迅速发展,空中军事目标面临着日趋严重的光电威胁与红外威胁,各种先进的光电侦察设备和光电制导的空空、地空导弹都能以其高精度使现代化的飞机难以逃脱.现代军事技术已经达到了“目标只要被发现,就能被摧毁的水平”.随着红外探测和反探测技术的发展,红外隐身技术的研究日益重要,其中制备红外低发射率材料是实现红外隐身的有效手段之一,也是目前研究的热点和难点[1].

掺杂半导体材料是综合性能最优良的红外隐身材料之一[2~4].目前研究较多的掺杂半导体材料是ITO[5,6](掺锡氧化铟)和ATO[7,8](掺锑氧化锡)材料.由于ITO与ATO材料的制备原料In与Sn属于稀有金属,具有毒性,这样就使得其制作成本增加,造成环境污染,不利于ITO与ATO材料的发展.ZAO(掺铝氧化锌)材料是新兴半导体隐身材料,它克服了ITO与ATO材料的缺点,被认为是具有广阔发展空间的掺杂半导体材料.国内外针对ZAO材料的研究多数集中在ZAO薄膜材料[9~14],而对ZAO粉末[15]材料的研究还较少.粉末材料的制备具有工艺与设备简单、成本较低、操作容易控制、环境污染少、且产品性能优良的优点.尤其是粉末材料在应用时与高分子材料简单复合,便可在许多隐形材料表面应用,具有更广阔的应用空间.本论文采用液相共沉淀法制备了ZAO掺杂半导体粉末材料,系统研究了终点pH值、反应时间、煅烧温度,煅烧时间、Al2O3的掺杂量对材料红外发射率的影响.

1 实验与分析方法

1.1 终点pH值对ZAO粉末发射率的影响

用蒸馏水作溶剂,配制 0.5mol/L的(CH3COO)2Zn2H2O溶液,再按最终产物中ZnO∶Al2O3=97∶3(质量比,下同),添加AlCl36H2O,并加入一定比例的聚乙二醇作为表面活性剂,搅拌至完全溶解.配置8份上述混合溶液,匀速滴入氨水调解溶液终点pH值分别为6.0、6.5、7.0、7.5、8.0、8.5、9.0和9.5,在机械搅拌的条件下将8份溶液放入45℃恒温水浴中反应2.5 h,真空抽滤、无水乙醇洗涤4~6次、80℃低温干燥5 h,800℃下煅烧2 h,得ZAO掺杂半导体粉末材料.

1.2 反应时间对ZAO粉末发射率的影响

按(CH3COO)2Zn2H2O溶液的浓度为0.5 mol/L,最终产物中 ZnO∶Al2O3=97∶3加入AlCl36H2O,并加入一定比例的聚乙二醇作为表面活性剂,匀速滴入氨水调解溶液终点pH值为8.5,配置8份上述混合溶液.在机械搅拌的条件下将8份混合液放入45℃恒温水浴中分别反应0.5 h、1.0 h、1.5 h、2.0 h、2.5 h、3.0 h、3.5 h、4.0 h以下处理同1.1.

1.3 Al2O3的掺杂量对ZAO粉末发射率的影响

按(CH3COO)2Zn2H2O溶液的浓度为0.5 mol/L,最终产物中ZnO∶Al2O3=99∶1、97∶3、94∶6、91∶9和85∶15,分别加入AlCl36H2O,配制5份溶液,调节混合溶液终点的pH值为8.5,其余步骤同1.1.

1.4 煅烧温度对ZAO粉末发射率的影响

按(CH3COO)2Zn2H2O溶液的浓度为0.5 mol/L,最终产物中 ZnO∶Al2O3=97:3加入AlCl36H2O,并加入一定比例的聚乙二醇作为表面活性剂,调节混合溶液终点的pH值为8.5,在机械搅拌的条件下将混合液放入45℃恒温水浴中反应2.5 h,真空抽滤、无水乙醇洗涤4~6次、80℃低温干燥5 h,即得ZAO前驱物.将上述ZAO前驱物粉末分成7份,放入马弗炉分别在400℃、500℃、600℃、700℃、800℃、900℃、1000℃下煅烧2 h,得ZAO掺杂半导体粉末材料.

1.5 煅烧时间对ZAO粉末发射率的影响

ZAO前驱物粉末的制备同1.4,将前驱体粉末分成8份,放入马弗炉中煅烧,煅烧温度为800℃,保温时间分别为0.5 h、1.0 h、1.5 h、2.0 h、 2.5 h、3.0 h、3.5 h、4.0 h,得到ZAO掺杂半导体粉末材料.

1.6 性能测试方法

采用IR-2双波段发射率测量仪检测所研制的ZAO粉末材料的红外发射率.不同掺杂量的ZAO粉末的物相结构分析采用日本理学电机株式会社生产的D/max-rB12kw旋转阳极X射线衍射仪进行.利用差热-热重分析仪对ZAO前驱物粉末进行TG-DTA分析,以了解热处理过程中样品发生的物理、化学变化,制定ZAO粉末前驱体的热处理温度制度.运用美国Amany公司生产的KYXY-1000B型扫描电子显微镜(SEM)对ZAO掺杂半导体粉末材料的表面形貌进行表征.

2 结果与讨论

2.1 终点pH值对ZAO粉末发射率的影响

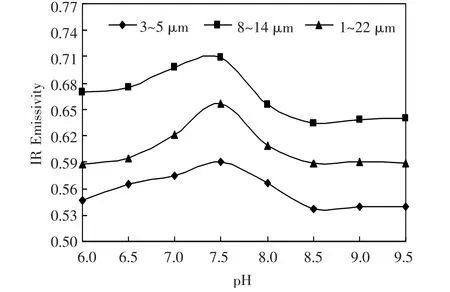

图1是不同沉淀终点pH所得ZAO粉末的红外发射率变化曲线图.从图1可以看出,所得的ZAO粉末在各波段的红外发射率均随终点pH值的增加先增大后变小.在pH值=8.5时,发射率最低.这是因为随着pH值的升高,[OH-]浓度增大,提高了液相的过饱和度,前驱体晶核的形核速度大于其晶体生长速度,所以ZAO粉末的粒径随着pH的增加而减小.然而Zn(OH)2属于两性氢氧化物,在水解共沉淀体系中,主体相中存在着水和锌离子水解动态平衡:[Zn(H2O)n]2+←→Zn (OH)2+2H++(n-2)H2O,pH值在酸性范围时,胶体表面水化形成带正电(H+)的水化膜而稳定存在,pH值在碱性范围时,溶液中的[OH-]离子浓度增大,破坏了水化膜,使得氢氧化物粒子之间的距离减小,导致颗粒之间凝聚并长大,所以ZAO的粉末粒度增大[16].

多数研究者[17~19]研究发现,填料颗粒尺寸应小于热红外波长,大于近红外波长,这样,填料才会既有良好的热红外透明性,又有一定的可见光和近红外反射能力.由红外理论可知,不同离子间的相对振动将产生一定的电偶极矩,因而离子晶体的长光学波可以和红外辐射场相互作用,并交换能量,从而产生反射和吸收红外辐射.由于晶体的晶格具有平移对称性,在间谐近似的情况下,晶体中原子的本征振动模是一系列独立的格波,声子是格波的能量量子.晶体中声子同时具有准动量,当晶格振动与红外辐射相互作用时,需要满足动量守恒条件,因而只有少数几种振动模对红外辐射的共振吸收有贡献.纳米级ZAO中由于存在晶格畸变,晶体周期性遭到一定程度的破坏,当晶格振动与红外辐射相互作用时,对于某些非共振振动模,无需满足准动量守恒选择定则,因而可能对红外吸收有贡献,使得其发射率偏高[19].综上可知,ZAO粉末的粒径在一定范围内发射率比较低.当终点pH值为8.5时,ZAO粉末的粒度正好满足小于热红外波长,大于近红外波长,所以发射率最低.通过以上分析可知,制备ZAO粉末的最佳终点pH值为8~9.

图1 ZAO粉末红外发射率随终点pH值变化的关系图

2.2 反应时间对ZAO粉末发射率的影响

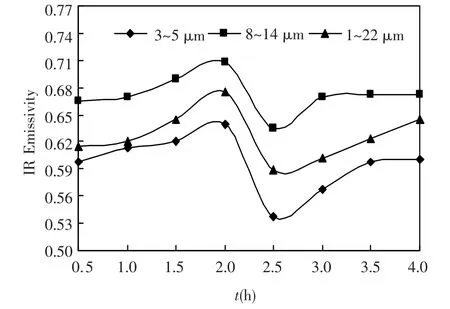

不同反应时间对ZAO粉末材料红外发射率的影响曲线图如图2所示.

图2 ZAO粉末红外发射率随反应时间变化的关系图

由图2可知,制备ZAO粉末所需的反应时间具有最佳值为2.5h.这是因为反应时间过短,化学反应不充分,Al2O3的掺杂量不足3%,晶格中Al3+的浓度低,即载流子浓度低,致使发射率升高;而长时间的反应又会使ZAO前驱物颗粒因团聚而长大,使得ZAO粉末的粒径增大,粒度大小不能满足小于热红外波长,大于近红外波长的要求,致使发射率变大.因此,最佳反应时间控制在2.5 h左右.

2.3 Al2O3的掺杂量对ZAO粉末发射率的影响

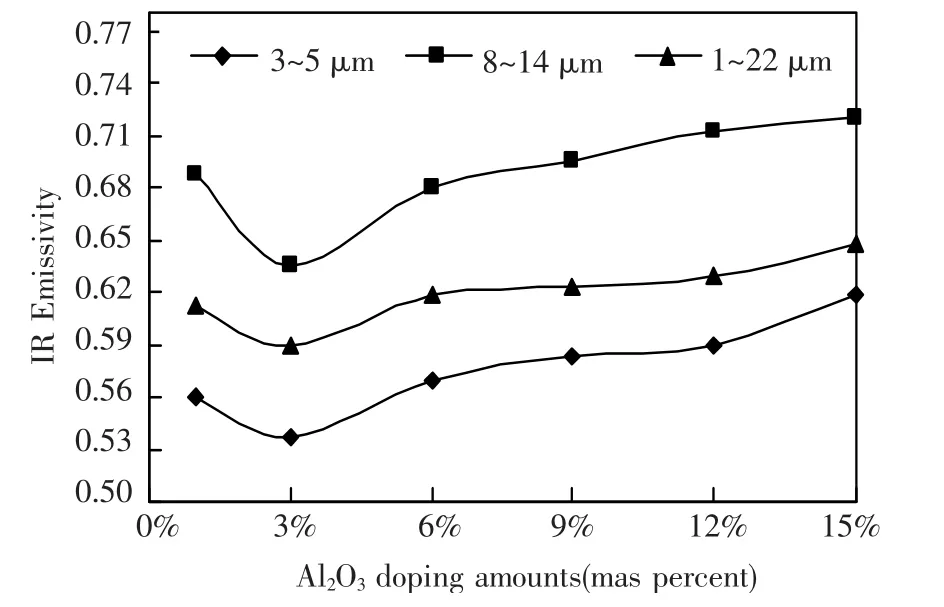

不同掺杂量对ZAO粉末红外发射率的影响曲线图如图3所示.从图3可知,ZAO粉末的红外发射率随Al2O3掺杂量的增加先降低,后升高.当Al2O3的掺杂量为3%时发射率最低.

图3 ZAO粉末红外发射率随Al2O3掺杂量变化的关系图

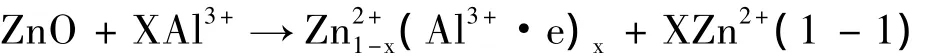

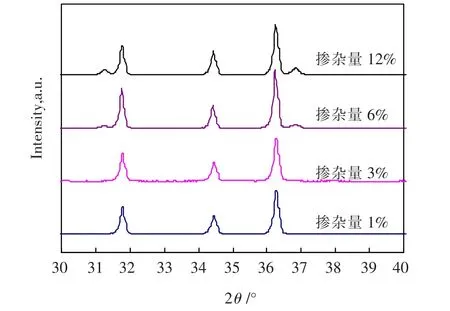

图4为得到的ZAO粉体的XRD衍射图.其中当Al2O3掺杂量为1%和3%时XRD图与立方相ZnO的标准谱图完全符合,表明本次合成条件下,Al原子完全进入了ZnO晶格,实现了均匀掺杂.这是因为Al掺杂ZnO为替代型掺杂,Al元素替代Zn进入晶格,由于Al3+的离子半径(RAl= 0.060nm)小于 Zn2+的离子半径 (RZn= 0.096nm),小铝原子容易成为替位原子占据锌原子的位置,Al原子趋向于以 Al3++3e的方式发生固溶,Al3+离子占据晶格中Zn2+的位置,铝的三个价电子中有两个参与同氧的结合第三个电子不能进入现已饱和的键,它从杂质原子上分离开去,形成一个一价正电荷中心和一个多余的价电子.此电子的能级位于能隙中稍低于导带底处,在常温下此电子就能获得足够的能量从施主能级跃迁到导带上而成为自由电子,在外加电场作用下定向运动而导电[20].因此掺入Al2O3的结果是增加了净电子使氧化锌的载流子浓度增加,掺铝后氧化锌的导电机理可表示:

即每个Al3+离子对Zn2+离子的替换提供一个导电电子.说明从1%到3%,随着Al2O3掺杂量的增加,进入晶格中的Al3+粒子在增加,自由电子数增多,粉末电阻率在降低,载流子浓度在增加.根据ZAO掺杂半导体材料红外隐身的原理可知,正因为Al3+的掺杂产生了自由电子使载流子浓度增加,发射率降低.而当掺杂量为6%时,由XRD图可知:在2θ=31.34°和2θ=36.92°处出现的两个小峰,并非ZnO的特征峰,粉末中的Al3+粒子开始形成新的ZnAl2O4相,使晶体中的自由电子浓度减小,发射率升高.掺杂量为12%时,ZnAl2O4相的特征峰已经非常明显.所以过多的掺杂Al只会使Al与O形成ZnAl2O4相,自由电子数减小,载流子浓度降低,发射率增加,材料隐身性能下降[21,22].由此确定最适宜的Al2O3掺杂量为3%.

图4 不同Al2O3的掺杂量(1%、3%、6%和12%)制备ZAO粉末的XRD图

2.4 煅烧温度对ZAO粉末发射率的影响

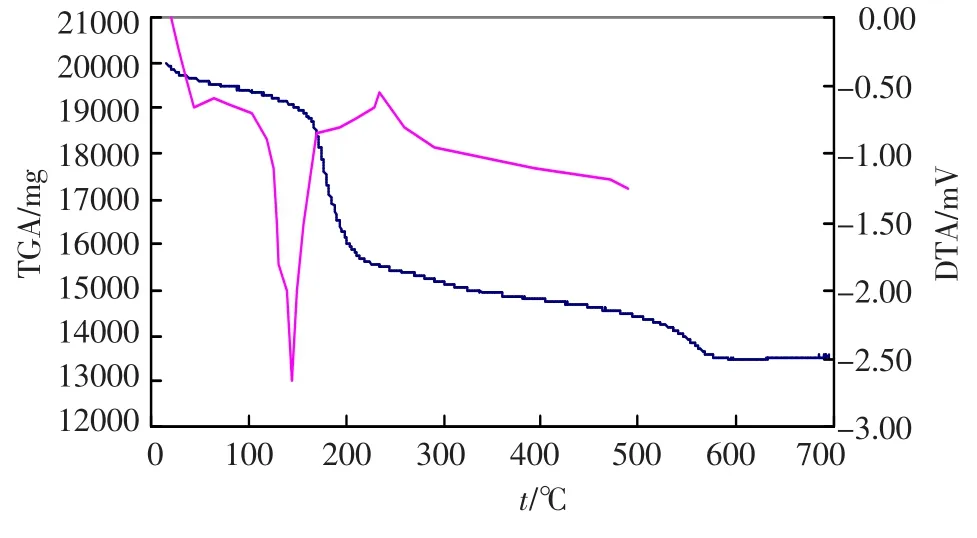

将干燥后的ZAO前驱物粉末作TG-DTA分析,分析结果如图5所示.

图5 ZAO前驱物的TG-DTA曲线图

从图5可以看出,DTA曲线在130℃附近,有一个大的吸收峰,对应TG曲线上有一个大的失重台阶,此时,ZAO前驱物所带自由水、物理吸附水及有机试剂的脱附.DTA曲线在220℃左右处,有一隐含吸收峰,对应TG曲线有失重台阶.此时,ZAO前驱物所带强化学键和水的脱附.DTA曲线在270℃范围有一放热峰,对应TG曲线变化比较平缓,可知此峰为无定形的ZnO的晶化放热峰.温度再升高,DTA曲线无放热、吸热峰出现,TG曲线变化比较平稳.当温度为600℃以后,始终线不再变化,说明前驱物全部转化成晶体结构.由此可确定ZAO前驱物的热处理温度范围在300℃以上.

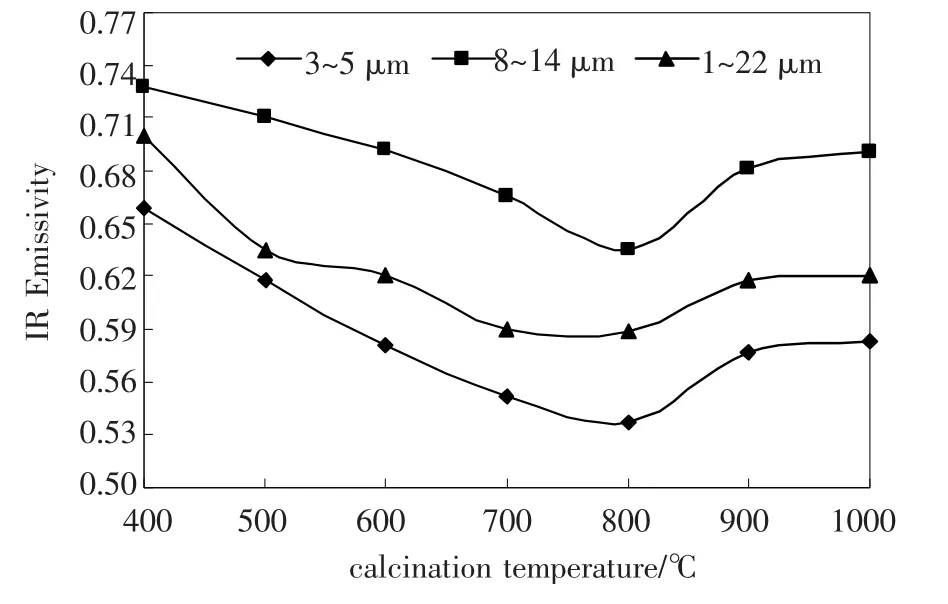

根据TG-DTA的测试结果,选择在400℃~1000℃范围内对ZAO前驱物粉末进行煅烧,所得结果见图6所示.从图6中可以看出,ZAO粉末的发射率随煅烧温度的升高先下降而后上升,在800℃时最小.这是由于以下两种原因引起的: (1)煅烧温度升高,ZAO晶化特征逐渐明显,晶体结构越趋于完整,晶粒长大达到适宜的晶粒范围内,发射率在800℃时最低,当温度超过800℃时晶粒过大致使发射率升高;(2)当煅烧温度低于800℃时,Al3+没有完全进入晶胞中,晶格中自由电子数少,载流子浓度低,所以发射率高.由此可以得出,ZAO粉末红外发射率的高低取决于载流子浓度和颗粒粒径共同作用的结果.综合考虑上述原因得出,最适宜的煅烧温度为800℃.

图6 ZAO粉末红外发射率随煅烧温度变化的关系图

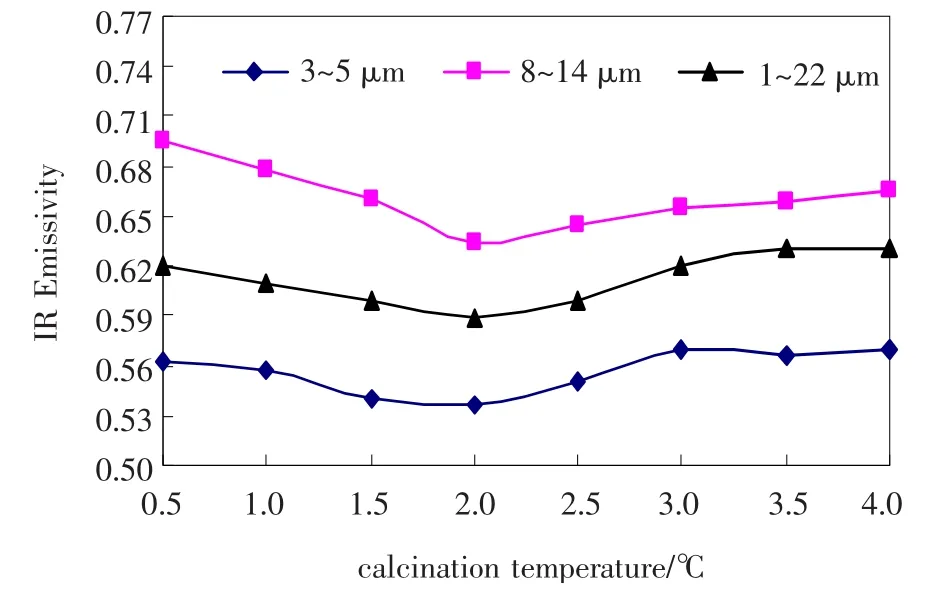

2.5 煅烧时间对ZAO粉末发射率的影响

图7为不同保温时间对ZAO粉末发射率的影响曲线图.由图7可知,最佳保温时间为2h.究其原因,是因为保温时间短ZAO为无定型结构,没有形成晶体,Al3+没进入晶格中,没形成自由电子,载流子浓度低,发射率高,随着保温时间的延长,Al3+开始进入晶胞中,自由电子增多,载流子浓度升高,所以发射率降低;而保温温度长,粒子团聚严重,中间会有许多孔隙,形成类似于无数个微小的拉曼牛角,红外线在孔隙中还发生多次反射最终被吸收,导致粉末材料的红外吸收增加,发射率升高.

图7 ZAO粉末红外发射率随煅烧时间变化的关系图

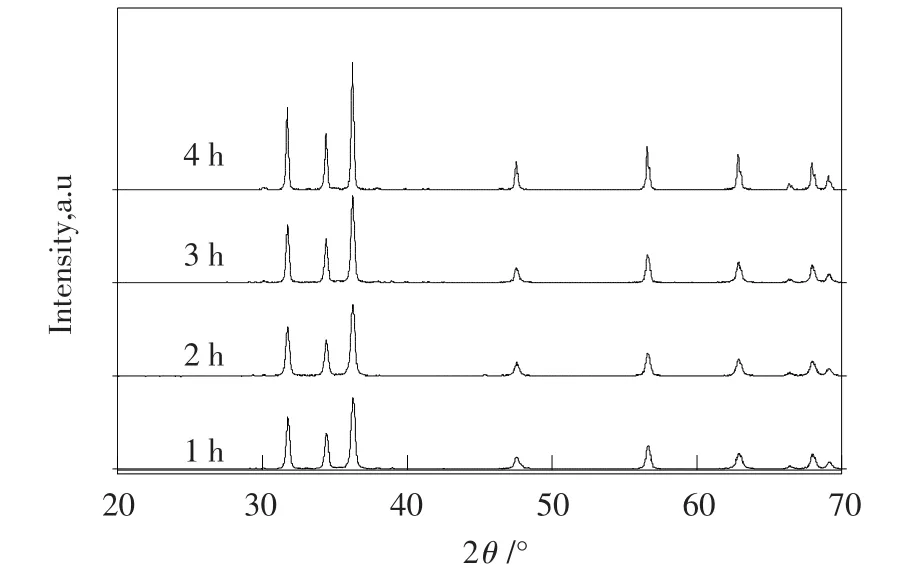

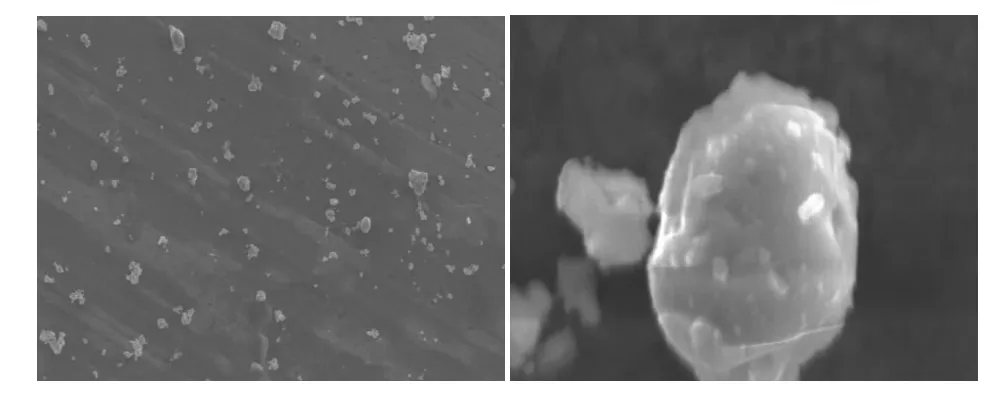

图8为不同保温时间的ZAO粉末的XRD谱图.由图8可知,当Al2O3的掺杂量为3%时,所得ZAO为ZnO的铅锌矿结构.延长保温时间,X-射线衍射强度增加,谱峰细化ZnO的晶化程度提高,半高峰变窄,晶粒变大,团聚严重.图9是煅烧温度为800℃,保温时间为2h的条件下制备的ZAO粉末的扫描电镜照片.从照片中可以看出ZAO粉末具有一定的分散性,粒径大小在5~10μm左右,符合填料颗粒尺寸应小于热红外波长8~14μm,大于近红外波长3~5μm的要求,进一步证明了前面设想的正确性.

图8 不同煅烧时间制备的ZAO粉末的XRD谱图

图9 煅烧800℃煅烧时间2h制备的ZAO粉末的SEM图

3 结论

(1)本文以液相共沉淀法制备了具有较低红外发射率的ZAO掺杂半导体粉末材料.优化了制备ZAO粉末的工艺条件,得出最佳工艺条件为: Al2O3的掺杂量为3%、终点pH值为8.5、最佳反应时间为2.5h.

(2)由TG——DTA曲线可知:ZAO粉末材料的前驱物,在温度大于300℃以后开始向ZnO晶体转化.热处理温度及保温时间对红外发射率影响较大,最佳的热处理工艺参数为800℃、2h.

(3)Al3+的有效掺杂替代了ZnO晶格中的Zn2+使ZAO粉末的载流子浓度增加,红外发射率明显降低,8~14μm的红外发射率最低降至0.635.

[1]高海潮,戴松涛.一种新型红外低目标材料[J].光谱学与光谱分析,2007,27(4):671-674.

[2]谢国华,吴瑞彬,吴伶芝,等.红外隐身材料的现状与展望[J].宇航材料工艺,2001(4):5-10.

[3]BaiaM.QuintelaL.MendesP.Nunes,R.Martins.Performances Exhibited by Large Area ITO Laye Produced by R.F.Magnetron Sputtering[J].Thin Solid Films,1999(337):171-175.

[4]Kentaro Utsumi,Osamu Matsunaga,Tsutomu Takahata. Low Resistivity ITO Film Prepared Using the Ultra High Density ITO Target[J].Thin Solid Films,1998(334): 30-34.

[5]陆 峰,徐成海,闻立时.ZAO薄膜的研究现状及发展趋势[J].真空与低温,2001,7(3):125-129.

[6]黄佳木,董建华,张新元.ZnO:Al(ZAO)薄膜的结构及光电特性研究[J].太阳能学报,2003,24(6):845 -850.

[7]陶 亮,张道礼,梁延彬,等.化学共沉淀工艺对ATO粉体粒度的影响[J].压电与声光,2007,29(2):207 -209.

[8]张建荣,高 濂.纳米晶Sb掺杂SnO-2(ATO)粉体的合成与表征[J].高等学校化学学报,2003,24:1544 -1547.

[9]吕建国,叶志镇.ZnO薄膜的最新研究进展[J].功能材料,2002,33(6):581-583.

[10]李 琨,罗 发,苏晓磊,等.溶胶-凝胶法制备ZnO:Al(ZAO)薄膜的红外发射率研究[J].功能材料,2008,39(4):590-592.

[11]薛俊明,黄 宇,熊 强,等.ZnO:Al绒面透明导电薄膜的制备及分析[J].太阳能报,2007,28(7):701 -704.

[12]Chen M,Pei Z L.Sun C,Gong J,Huang R F.Wen L S.Mater Sci Eng,2001;B85:212.

[13]Jin Z C,Hamberg I,Granqvist C G,Sernelius B E,Berggren K F.Thin Solid Films,1988;164:381.

[14]付恩刚,庄大明,张 弓.掺铝氧化锌薄膜的红外性能及机制[J].金属学报,2005,41(3):333-336.

[15]娄 霞,朱冬梅,张 玲,等.Al掺杂含量对纳米ZAO粉体性能的影响[J].功能材料,2008,39(4): 667-669.

[16]陈 林,吴伯麟.制备工艺对铟锡氧化物(ITO)粉末粒度的影响[J].稀有金属材料与科学,2007,(8): 1452-1456.

[17]郦江涛,姜卫陵,赵云峰.红外隐身涂料的研究进展[J].宇航材料工艺,2000,(5):15-18.

[18]刘 虹,王源升,朱金华.高分子材料在红外隐身技术中的应用[J].胶体与聚合物,2002,(2):41-41.

[19]卢晓蓉,徐国跃,王 岩,等.纳米ZnO的制备及红外发射率研究[J].南京航空航天大学学报,2003,(5):464-467.

[20].Knickerbocker S A,Kulkami A K.J Vac Sci Technol A,1996;14(3):751-761.

[21]姜海青,王连星,赵世民,等.溶胶-凝胶法制备Al3+离子掺杂型ZnO薄膜与评价[J].功能材料,2000,31(3):278-280.

[22]范志新.ITO薄膜载流子浓度的理论上限[J].现代显示,2000,25(3):18-22.

Effect of process parameters on the iremissivity of doped-zao powders

WU Xiao-Wei,FENG Yu-Jie,LIU Yan-Kun,WEI Han

(School of Municipal and Environmental Harbin Institute of Technology Harbin 150090,China)

Aluminum and zinc oxide(ZAO)powders were prepared by chemical co-precipitation method.The calcination temperature,structure and micrograph were characterized by means of TG-DTA,XRD and SEM.The IR emissivity of ZAO powder materials was studied by IR-2 emissivity measurement.The results show that ZAO powders with the lowest IR emissivity is obtained under pH of 8.5,reaction time 2.5h,calcination temperature 800℃,calcination time of 2 h and the Al2O3content of 3%.The ZAO powders have pure lead-zinc ore structure,and the average particle size was 5-10 μm with ellipse shape.The IR emissivity of materials is low at bands of 3-5 μm and 8-14 μm.

infrared stealth;semiconductor material;ZAO;infrared emissivity

TN976文献标识码:A文章编号:1005-0299(2010)02-0279-05

2008-05-15.

武晓威(1978—),女,博士研究生,E-mail:wuxiaowei415@yahoo.com.cn.

联 系 人:冯玉杰,哈尔滨工业大学教授,博士生导师.

(编辑 张积宾)