含Sc超高强Al-Zn-Cu-Mg-Zr合金的热变形行为和微观组织

刘俊生,潘清林,李文斌,何运斌,刘晓艳,梁文杰

(中南大学材料科学与工程学院,长沙410083)

含Sc超高强Al-Zn-Cu-Mg-Zr合金的热变形行为和微观组织

刘俊生,潘清林,李文斌,何运斌,刘晓艳,梁文杰

(中南大学材料科学与工程学院,长沙410083)

采用热模拟实验对含Sc超高强Al-Zn-Cu-Mg-Zr合金在应变速率为0.001~10s-1、变形温度为380~470℃的条件下进行了热压缩实验.研究了实验合金的流变应力行为和微观组织演变.结果表明:流变应力随变形温度升高而下降;随应变速率增加峰值应力也相应增加.随变形温度升高和应变速率降低,合金动态再结晶的程度加深,亚晶尺寸变大.含Sc超高强Al-Zn-Cu-Mg-Zr合金,形成了Al3Sc弥散相,该相可强烈抑制再结晶.合金主要软化机制为动态回复伴随动态再结晶.

含Sc超高强Al-Zn-Cu-Mg-Zr合金;热变形;应变速率;变形温度;流变应力

通常对超高强铝合金的研究主要集中在合金成分设计、热处理工艺[1-2]等方面,对其热加工条件研究不深入.由于超高强铝合金在常温条件下塑性较低,一般需要高温塑性加工.同时,铝合金由于具有较高的层错能,热变形时会发生动态回复以及部分动态再结晶;热变形过程组织还会形成亚晶,其热工艺参数与流变应力的变化规律和变形时的应变速率、变形温度有关[3-7].因此对含Sc超高强Al-Zn-Cu-Mg-Zr合金的热变形行为和微观组织的研究有重要的意义.本文着重研究了在应变速率为0.001~10s-1和变形温度为380~470℃的条件下含Sc的超高强Al-Zn-Cu -Mg-Zr合金热变形行为和微观组织,为该类合金的热变形提供了实验依据.

1 实验材料与方法

1.1 实验合金

实验合金成分为 Al-8.1Zn-2.3Cu-2.05Mg-0.12Zr-0.2Sc(wt%),实验所采用原材料为工业纯铝,纯锌和纯镁以及A1-Cu,A1-Zr和A1-Sc中间合金.合金在坩埚电阻炉中熔炼,采用水冷铜模急冷铸造.热处理试样在箱式电阻炉内进行460℃保温24h均匀化处理,炉冷至200℃从炉中取出空冷后进行压缩试验.压缩试样尺寸为.Φ 10 mm×15 mm.

1.2 热模拟实验

压缩实验在Gleeble-1500热模拟机上进行.压缩过程中,在圆柱试样两端的浅槽内填充75%石墨+20%机油+5%硝酸三甲苯脂润滑剂,以减小摩擦对应力状态的影响.试验温度范围为380~470℃,应变速率范围为0.001~10s-1,总压缩真应变量为0.7,利用自身电阻进行加热,加热速度为1℃/s,变形前保温5 min.

1.3 微观组织观察

将试样沿压缩方向切开,采用金相显微镜(OM)和透射电子显微镜(TEM)观察合金的微观组织.金相显微分析在POLYVER-MET金相显微镜上进行.透射电镜样品经机械预减薄后双喷穿孔而成,电解液为硝酸:甲醇(容积比为1∶3),温度为-20℃以下.TEM组织观察在TECNAI G220电镜上进行,加速电压为200 KV.

2 实验结果

2.1 热变形的真应力-真应变曲线

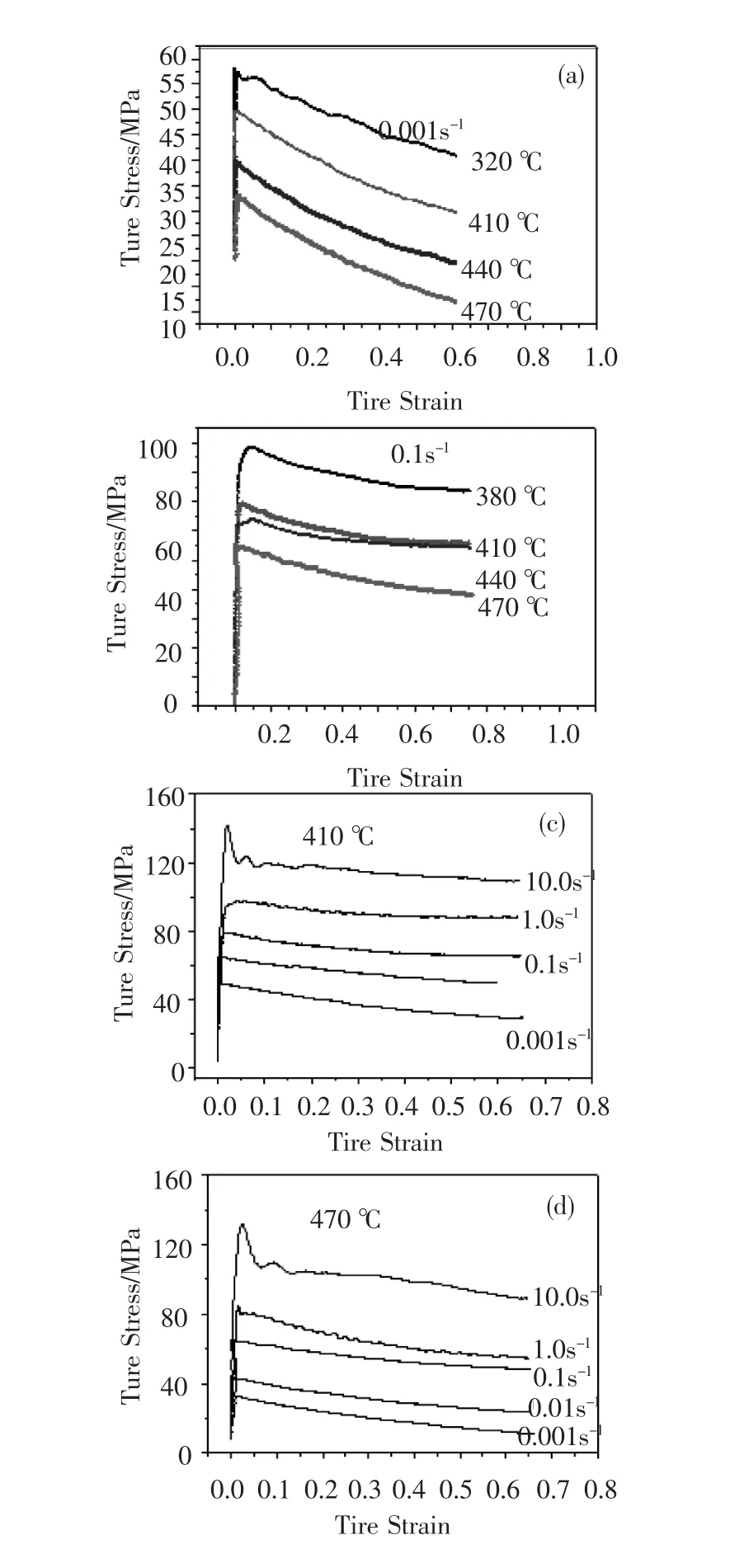

图1曲线反应了流变应力与变形条件的内在关系,同时也是材料内部组织变化的宏观表现[8].无论是在相同的应变速率或变形温度下,变形初期应力随应变增加迅速升高,当应力达到峰值,随着变形增加应力逐步降低.在相同的应变速率下,随变形温度提高流变应力水平下降;在相同的变形温度下,随应变速率增加峰值应力相应增加.图1(a)流变应力达到峰值迅速下降,表明合金发生动态再结晶;图1(b)下降的较为平缓,为动态回复过程.图1(c)和(d)的软化机制为动态回复伴随动态再结晶,其中470℃较440℃下降趋势明显,说明再结晶程度加深.

合金变形初期,流变应力随应变增加而增加,是一个明显的加工硬化效应,应力达到峰值后,随着变形增加流变应力降低,出现了一个明显的软化现象.在相同应变速率下,真应力水平随温度升高而降低,说明随着温度升高,原子活动能力增强,合金发生塑性变形时的临界切应力减弱.位错的攀移能力变得容易进行,动态回复及少量的动态再结晶引起的软化程度增大,从而使变形的硬化效果降低,流变应力的水平因此也相应的降低.而在相同变形温度下,随应变速率增加峰值应力相应增加,说明含Sc超高强Al-Zn-Cu-Mg-Zr合金是一种正应变敏感性材料.随着应变速率增大,塑性变形不充分,临界切应力增大,使得动态回复或动态再结晶等软化行为不能充分进行,流变应力的水平也因此随应变速率升高而增大.

图1 含Sc超高强Al-Zn-Cu-Mg-Zr合金热压缩的真应力-真应变曲线

2.2 热变形的微观组织变化

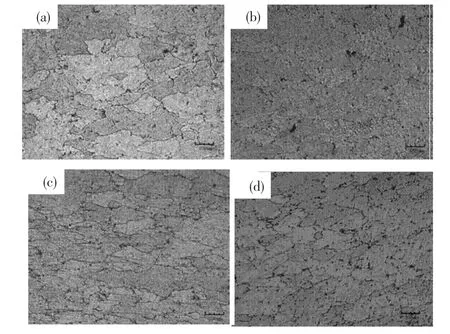

图2为合金在不同条件下热变形后金相照片.当应变速率为0.1s-1时,410℃的热变形组织中的晶粒沿垂直于压缩方向被拉长,其中几乎没有再结晶发生,主要为动态回复过程(图2(b)).而当温度升高到440~470℃时,合金组织出现了细小的再结晶晶粒(图2(c),(d)),合金发生了部分动态再结晶.由图2可以看出,当变形温度为410℃时,在所有应变速率状态下,微观组织沿垂直于压缩方向被拉长,随着应变速率降低,出现了再结晶的特征,当应变速率为0.001s-1时,合金的再结晶程度加深(图2(a)).

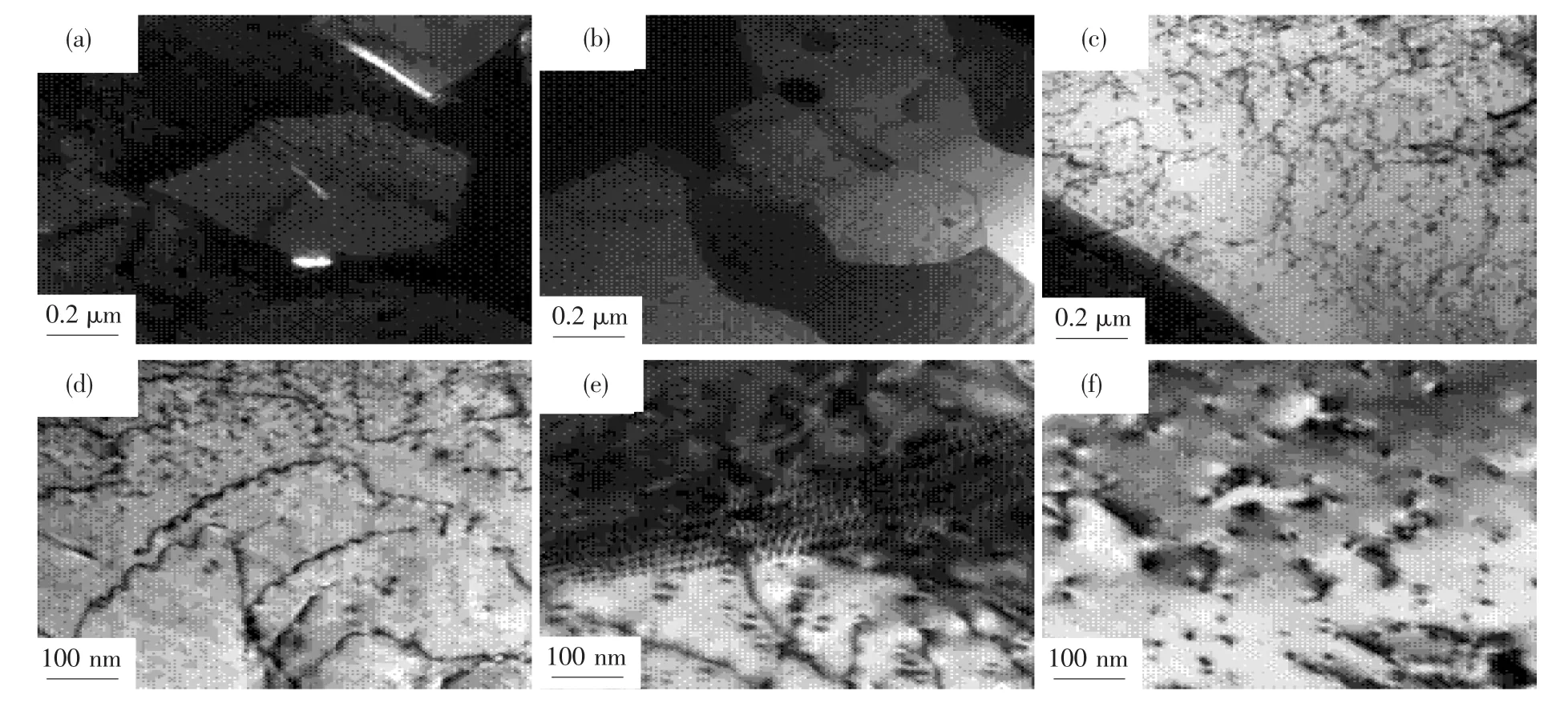

从图3见合金在高温变形时形成了亚晶组织.当应变速率为0.1 s-1时,随着变形温度升高,亚晶尺寸增大.410℃变形时亚晶稍呈拉长的特征,位错密度较高(图3(a));当温度升高至470℃时已经形成了近似等轴的亚晶组织,亚晶界变为平直清晰,位错密度降低(图3(b)).当变形温度为410℃时,随着应变速率降低,变形时亚晶尺寸增大,位错密度降低(图3(c),(d)).亚晶尺寸变大说明合金由动态回复转向动态再结晶,这与流变应力和金相组织观察的结果是一致的.在410℃时,观察到位错墙(图3(e)),图3(f)观察到大量细小弥散分布的对称花瓣状粒子,根据相关文献[9],表明该相是大量析出的Al3Sc弥散相.

图2 不同热变形条件下合金的金相显微组织

图3 不同热变形条件下合金的TEM组织

3 讨论

合金的热变形属于典型的塑性变形,其必然是在位错运动易于进行的条件下实现的,含Sc超高强Al-Zn-Cu-Mg-Zr合金的热变形流变应力行为同样是与位错组态密切相关的.从图3(c)~(d)可以看出,随着应变速率的降低和变形温度的升高,位错的运动速度加大,变形的临界切应力降低,更多滑移发生,位错和粒子以及位错之间的相互作用增加.许多滑移使位错变成沿垂直滑移面排列,形成位错墙(图3(e))以及其他的低能位错组态.每组位错墙均以小角度晶界分割成为亚晶.所以动态回复过程中,位错的相消和重组之间的动态平衡,容易形成丰富的亚晶组织.外加应力引起亚晶界破碎和位错运动引起的亚晶界的重组使合金中的亚晶界发生快速重排.这一位错相互抵消和重排的过程被称为“重复多边形化”[10,11].随着应变速率降低和变形温度升高,原子热激活能力增强,重复多边形化更加完善,形成尺寸更大,更完整的亚晶组织.

有研究表明[12]:Mg、Zn等元素加入铝合金中会使其层错能降低,导致扩展位错降低,提高位错在交滑移前聚集所需的能量,含这类元素的铝合金热变形过程中易得到再结晶组织.本实验合金含有较高的Mg、Zn,试验中也观察到,在440℃~470℃温度范围内,合金发生了部分动态再结晶.从透射电子显微组织观察的图3(b)中可以看出,合金中部分晶界已经形成大角度晶界,说明合金中的大亚晶晶粒是通过亚晶合并长大的机制形成的.相邻亚晶粒某些边界上的位错,通过滑移和攀移转移到外面的晶界上去,而使这两个亚晶之间的亚晶界消失,合成一个大的亚晶.通过原子扩散和位置的调整,使这两个亚晶的取向变为一致.由于合并后较大亚晶的晶界上吸收了更多的位错,就转化为易动的大角度晶界,这种亚晶就是再结晶的晶核,使合金发生动态再结晶.

本实验合金添加了微量的Sc,Sc在铝合金熔体凝固时大部分进入过饱和固溶体中,较少部分以初生Al3Sc微粒形式析出.存在于过饱和固溶体的 Sc在随着均匀化、热变形过程中以次生Al3Sc质点形式分解析出(图3(f)),次生Al3Sc大量析出,细小弥散地分布在基体中,与基体共格,强烈钉扎位错及晶界,阻止热变形过程中因位错和亚晶界的迁移而导致的亚晶形成,合并和长大;同时提高再结晶温度从而抑制再结晶的发生,从而起到稳定合金亚结构并抑制合金动态再结晶的作用.但Al3Sc粒子在高温中会有所粗化,使Al3Sc粒子的分散性减弱,合金抗再结晶的效应减弱,从本实验看出,合金在440℃以后就出现了再结晶的现象,与不含 Sc的同类合金热变形相比[13,14],发生再结晶的程度要小,说明Sc的抑制再结晶的作用明显.本实验也只有在变形温度高、应变速率低的情况下发生部分再结晶的现象,合金的主要软化机制为动态回复伴随动态再结晶.

4 结论

1)合金在热变形初期,合金的流变应力均随应变的增加而迅速增大至峰值.在较低的应变速率下,应力达到峰值后迅速下降,呈连续动态再结晶特征.随着应变速率的增大,应力达到峰值后下降的幅度减小,呈动态回复特征.在相同的应变速率下,随变形温度升高流变应力下降;在相同的变形温度下,随应变速率增加峰值应力也相应增加.

2)合金在相同的应变速率下,410℃以下主要为动态回复过程,而到440℃时则发生了部分的动态再结晶;在相同的变形温度下,随应变速率降低动态再结晶的程度加深.合金随应变速率降低和变形温度升高时亚晶尺寸变大,合金由动态回复向动态再结晶转变.

3)合金中存在大量细小弥散的Al3Sc粒子,该粒子强烈抑制再结晶.在热变形过程中合金只有在变形温度高、应变速率低的情况下发生部分再结晶的现象,其主要软化机制是动态回复伴随动态再结晶.

[1]李海,杨迎新,郑子樵,等.少量Sc对7055铝合金组织与性能的影响[J].材料科学与工艺,2006,14 (1):46-49.

[2]戴晓元,夏长清,吴安如,等.含钪超高强铝合金的研究现状及发展趋势[J].材料导报,2006,20(5):104-107.

[3]ZHANG H,LI L X,YUAN D,et al.Hot deformation behavior of the new Al-Mg-Si-Cu aluminum alloy during compression at elevated temperatures[J].Materials Characterization,2007,58:168-173.

[4]KIM J H,KIM J H,YEOM J T,et al.Effect of scandium content on the hot extrusion of Al-Zn-Mg-(Sc)alloy[J].Journal of Materials Processing Technology,2007,187-188:635-639.

[5]MALAS J C,VENUGOPAL S,SESHACHARYULU T.Effect of microstructural complexity on the hot deformation behavior of aluminum alloy 2024[J].Materials Science and Engineering A,368:41-47.

[6]SUH D W,LEE S Y,LEE H K.Micro structural evolution of Al-Zn-Mg-Cu-(Sc)alloy during hot extrusion and heat treatments[J].Journal of Materials Processing Technology,2004,155-156:1330-1336.

[7]WU L M,WANG W H,HSU Y F,et al.Effects of homogenization treatment on recrystallization behavior and dispersoid distribution in an Al-Zn-Mg-Sc-Zr alloy[J].Journal of Alloys and Compounds.2007.

[8]XU Y R,CHEN L S,WANG D Y.Flow behavior and evolution of microstructure during Hot deformation for a high Mo stainless steel[J].JMST,2000,16(3):341-344.

[9]ROKHLIN L L,DOBATKINA T K,BOCHVAR N R.etc.Investigation of phase equilibria in alloys of the Al -Zn-Mg-Cu-Zr-Sc system[J].Journal of Alloys and Compounds,2004,(367):10-16.

[10]沈健,GOTTSTEIN G.铝合金热变形组织演化的模拟[J].材料科学与工艺,2001,9(3):329-333.

[11]沈健,康京辉,谢水生.Al-Zn-Mg合金的热变形组织演化[J].金属学报,2000,36(10):1033-1036.

[12]于琨,黎文献.Mg-5.6Zn-0.7Zr-0.8Nd合金高温塑性变形的热/力模拟研究[J].金属学报,2003,39(5):492-498.

[13]HU H E,ZHEN L,YANG L,SHAO B Y.Deformation behavior and microstructure evolution of 7050 aluminum alloy during high temperature deformation[J].Materials Science and Engineering A,2007.

[14]LIN G Y,ZHANG Z F,ZHANG H,et al.Study on the hot deformation behaviors of Al-Zn-Mg-Cu-Cr aluminum alloy[J].Acta Meallurgica Sinica.2008,21 (2):109-115.

Studies on deformation behavior and microstructure evolution of super-high strength Al-Zn-Cu-Mg-Zr alloy containing Sc

LIU Jun-sheng,PAN Qing-lin,LI Wen-bin,HE Yun-bin,LIU Xiao-yan,LIANG Wen-jie

(School of Materials Science and Engineering,Central South University,Changsha 410083,China)

Hot deformation of Al-Zn-Cu-Mg-Zr alloy containing Sc over the strain rate range of 0.001-10s-1and the temperature range of 380-470℃ has been studied by thermal simulation test.The flow stress behavior and microstructure evolution were investigated.The experimental results show that the flow stress behavior decreases with the increase of with the increase of deformation temperature,and the peak stress increases with the increase of deformation strain rate with the increase of deformation temperature and the decrease of strain rate,dynamic recrystallizatiou increases and sub grain size increases.Super-high strength Al-Zn-Mg -Zr alloy containing Sc can obviously restrain recrystallization because of the formation of A13Sc particles.The main softening mechanism of the alloy is dynamic recovery and recrystallization.

Al-Zn-Cu-Mg-Zr alloy containing Sc;hot compression;strain rate;deformation temperature;flow stress

TG 146.21文献标识码:A文章编号:1005-0299(2010)02-0289-04

2008-06-13.

国家高技术发展计划资助项目(2006AA03Z523).

刘俊生(1985-),男,硕士研究生;

潘清林(1964-),男,教授,博士生导师.

(编辑 张积宾)