FCC汽油后加工技术滞后与MTG的发展机遇

葛志颖

(鄂尔多斯市蒙华能源有限公司,内蒙古鄂尔多斯 017000)

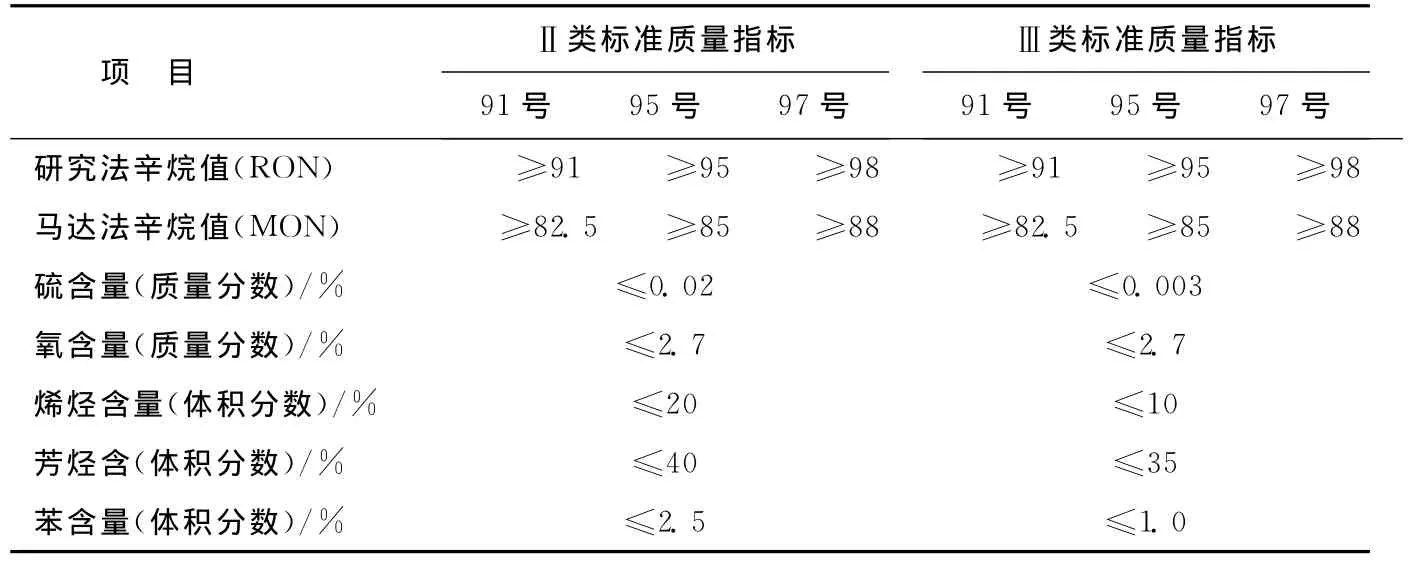

随着全球经济和汽车业的快速发展,世界石油需求量和汽车燃料消耗不断攀升,大气污染日益严重,公众节能减排和环保意识也在不断加强。为应对全球气候变暖对人类生存和发展的严峻挑战,世界各国汽车尾气排放标准及燃油质量标准日趋严格。我国也制定了环保质量更加严格的国Ⅳ、国Ⅴ标准(其中国Ⅳ标准已报批,预计2012~2015年执行),汽油环保质量比2003年1月1日起执行的GB17930-1999车用无铅汽油标准和2010年7月1日起开始执行的国Ⅲ汽油标准都有大幅度提高,对汽油中烯烃含量、苯含量和硫含量作了更加严格的限制,见表1。与国外不同的是,我国汽油大部分来自重油催化裂化过程(FCC),其特点是高硫、高烯烃、低芳烃和高辛烷值组分不足,尤其烯烃含量高达40%~60%。一方面,FCC汽油欲满足国Ⅲ进而满足国Ⅳ、国Ⅴ标准的要求,需大幅降低硫含量和烯烃含量,不仅技术难度较大、工艺过程复杂,同时又伴随辛烷值的损失而加剧炼厂辛烷值不足的矛盾;另一方面,FCC汽油后加工处理新技术的研究与应用又相对滞后,因此,我国汽油环保质量升级面临的任务更加艰巨。分析、比较表1数据可见,推广和应用MTG技术或许能为解决这一问题起到一定的保驾护航作用。故本文拟从分析现阶段后加工先进技术研究与应用相对滞后,甲醇产能严重过剩以及甲醇制汽油优于煤液化的实际谈起,企图得出MTG发展机遇的结论和建议,供同业参考。

表1 GB17930-1999、国Ⅲ、国Ⅳ汽油标准与MTG汽油比较

1 FCC汽油先进的后加工技术研究与应用相对滞后

1.1 国外FCC汽油后加工技术

国外有代表性的选择性加氢脱硫技术主要包括以下:①Axens公司开发的Prime-G+技术,市场占有率最高,中石油已先后引进三套装置;②美国CDTECH公司开发的CDHydro/CDHDS技术,脱硫水平较高,但因其设备结构相对复杂,催化剂装量小、装卸困难,催化蒸馏与加氢脱硫两反应塔调整复杂,不适合加工原料切换频繁的企业,推广和应用受到一定限制;③加氢处理-辛烷值恢复技术,如ISAL技术、OCTGAIN技术等,可生产低烯烃、高辛烷值的清洁汽油,但由于操作温度和氢耗相对较高、收率相对较低等问题,工业应用不多;④ 临氢吸附脱硫技术(S-Zorb),具有脱硫率高、辛烷值损失小、操作费用低、氢耗少等特点,但应用业绩最少。该技术2007年被中国石化整体收购,并通过自主开发,形成了新一代国产化S-Zorb工艺与工程技术。

中国石化工程建设公司曾对Prime-G+技术、CDHydro/CDHDS技术和S-Zorb技术进行经济和技术比较,比较基准为处理的原料硫质量分数400μg/g、烯烃体积分数36%,氢气体积分数(纯度)91.56%。结果三种技术脱硫均可以满足欧Ⅴ标准要求,烯烃(体积分数)则分别由36%下降至27%、33%、32%,不够理想,与国Ⅲ、国Ⅳ标准相比尚有距离。

1.2 国内FCC汽油后加工技术的研究和应用进展

由于国内外油品组成、装置结构及产品需求差异较大,国内炼化企业很难效仿国外加工路线,国外先进技术在国内应用还有待进一步研究。近年来,国内各大研究机构从我国国情出发,相继开发了一系列FCC汽油后加工技术,如选择性加氢脱硫技术、选择性加氢脱硫-辛烷值恢复组合技术、催化裂化汽油醚化技术以及碳四烃低温芳构化生产高辛烷值汽油技术等。

1.2.1 选择性加氢脱硫技术

中石油开发的选择性加氢脱硫技术2007年首次在中石油玉门炼化总厂进行工业试验,2009年在大连石化进行工业试验,并成功完成两套装置的工业试验标定。工业试验结果表明,针对处理高硫、高烯烃的催化汽油(玉门FCC汽油烯烃体积分数为53.9%),采用切割分馏工艺流程,可直接生产硫质量分数小于50μg/g的清洁汽油,RON损失1.2个单位;针对低硫、低烯烃含量的FCC汽油(大连FCC汽油),采用全馏分加氢工艺流程处理,可直接生产硫质量分数小于50μg/g的清洁汽油。

1.2.2 选择性加氢脱硫-辛烷值恢复组合技术

由中国石油石油化工研究院和抚顺石化公司共同开发。通过辛烷值恢复技术(芳构化)和选择性加氢脱硫技术串联,使生成油中硫和烯烃含量下降的同时,异构烃和芳烃相应得到增加,从而使汽油辛烷值不损失或有小幅提高,提高炼厂经济效益。该组合技术于2009年用于大连石化公司200kt/a加氢改质装置,硫的平均质量分数由158μg/g下降到44μg/g,烯烃的平均体积分数由48%降至28.8%,RON平均损失0.7个单位,MON上升0.6个单位,芳烃体积分数由17.0%增加到20.9%,取得了较好的工业试验结果。

1.2.3 催化裂化汽油醚化技术

汽油醚化技术是提高汽油质量的重要手段,不仅可以降低FCC汽油的烯烃含量,而且可以增加提高辛烷值的含氧组分,对改善汽油结构很有效,对FCC汽油烯烃含量较高且催化裂化能力较大的装置较为适用。醚化技术一般在氧达到1.2%~1.4%时,可使汽油中烯烃降低8%~10%,RON增加1.0,MON增加2.0,并可增加汽油的蒸气压。醚化产物主要包括甲基叔丁基醚(MTBE)、乙基叔丁基醚(ETBE)和叔戊基甲醚(TAME)等。

在地下水和地表水中发现MTBE后,美国加州空气资源委员会从2002年12月31日起,禁止新配方汽油使用MTBE作为调和组分。但是我国还没有明令禁止加入醚类含氧化合物的法规,资料[3]认为,只要经济上合理,开发炼油型醚化技术用于改进FCC汽油质量在我国仍有一定的应用前景。但由于对汽油中氧含量的限制,该技术的发展会受到一定程度的制约。

(1)催化轻汽油醚化技术

由中国石油石油化工研究院与中国石油大学合作开发。该技术首先将催化裂化全馏分汽油分成轻重两馏分,轻汽油中的叔碳烯烃与甲醇进行醚化反应,生成高辛烷值的醚类化合物,然后与重汽油调和得到所需产品。试验结果表明,采用催化轻汽油醚化技术处理不同的催化汽油,烯烃体积分数降低9~12.5个百分点,RON提高1~1.5个单位,调和汽油的质量收率为103%~104.4%。该技术工艺条件温和,易于工业实施,催化剂具有使用温度低、进料空速高、选择性高的优点,既可降低FCC汽油中的烯烃含量,提高FCC汽油辛烷值,又将低价值的甲醇转化为高价值的汽油,增加汽油收率,工业应用前景广阔,但尚待工业试验装置进一步验证。

(2)FCC汽油二烯烃硫醚化技术

由中国石油石油化工研究院开发,包括低碳数硫醇与二烯烃反应生成高碳数的硫醚类物质,二烯烃的饱和,烯烃的双键异构三个反应。经过720h的运转试验,证明该技术可大幅降低轻汽油的硫含量,将轻汽油的硫质量分数控制在10μg/g以内,全馏分汽油辛烷值略有增加。

1.2.4 碳四烃低温芳构化生产高辛烷值汽油技术

由中国石油化工研究院与大连理工大学合作开发,旨在解决炼化企业碳四资源的有效利用问题。该技术采用纳米ZSM-5分子筛新材料催化剂,适合于碳四芳构化长周期运行和固定床催化反应工艺,使碳四烃通过烯烃芳构化生产高辛烷值清洁汽油调和组分,联产乙烯裂解原料,是最大规模有效利用碳四烃的炼化一体化新技术,具有良好的工业化应用前景。

1.3 FCC汽油后加工新技术研究与应用相对滞后

综上所述,国内FCC汽油后加工先进技术大多还处于试验或工业化推广应用阶段,也即短期内FCC汽油满足国Ⅳ、国Ⅴ标准的要求还有一定的难度,其研究与应用相对滞后。

1.4 应用目前已有后加工技术,会直接导致炼厂效益下降

应用目前国内外已有的后加工技术,提高汽油产品的质量标准则会直接导致炼厂效益的下降。据报道,我国沿海地区一座炼油厂,原油处理量为7.5Mt/a,拟通过技术改造和扩建达到10Mt/a。在分别按汽、柴油质量《国家2000年标准》(方案1)和《世界燃油规范》Ⅱ、Ⅲ类标准(方案2)进行财务评价后发现,方案2比方案1销售收入每年减少8 156万元,利润总额减少21 979万元,内部收益率方案1为13.11%,方案2为11.38%(低于炼油行业基准收益率12%)。

表2为汽油 《世界燃油规范》Ⅱ、Ⅲ类标准质量指标,比较可见该Ⅱ、Ⅲ类标准高于 《国家2000年标准》,甚至高于国Ⅲ、国Ⅳ汽油标准。说明随着汽、柴油质量的提高,应用现有后加工技术,炼化企业效益将大幅下降。

2 MTG的发展机遇

我国FCC汽油高硫、高烯烃、低芳烃和高辛烷值组分不足,现阶段后加工技术研究与应用相对滞后,甲醇产能严重过剩以及甲醇制汽油优于煤液化的实际,为MTG工艺提供了推广和发展机遇。

2.1 MTG概念

甲醇制汽油工艺,简称MTG(Methanol To Gasoline)工艺。该工艺系甲醇经脱水得到C2~C5烯烃,C2~C5烯烃在ZSM-5择形催化剂作用下发生缩合、环化、芳构化等反应,最终生成汽油沸程内的烃类混合物。

2.2 低成本解决汽油品质问题的有效措施

从表1可见MTG汽油具有以下优势:①MTG汽油研究法辛烷值为92~93,完全可以参与汽油调和或直接出厂;② 原料无硫带入,产品硫含量基本为0;③典型产品的芳烃含量、烯烃含量和苯含量均远远优于国Ⅲ、国Ⅳ汽油标准要求,可以用来调和炼厂芳烃含量较高的重整汽油和烯烃含量较高的催化汽油;④ 蒸气压不大于70kPa,顺应蒸气压上限不断下调的质量升级趋势;⑤ 胶质含量、机械杂质及水分、氧含量均为0;⑥ 诱导期优于国Ⅲ、国Ⅳ汽油标准要求,表明合成汽油氧化安定性好。综合看,MTG汽油既是一种理想的FCC汽油优质调和组分,也可以单独出厂,可作为低成本解决汽油品质问题的有效措施之一。

表2 汽油 《世界燃油规范》Ⅱ、Ⅲ类标准

2.3 优于通常意义的煤制油,可降低对石油的依赖程度

煤制油(Coal to Liquid,缩写为CTL)即煤液化。其工艺有两大类:即煤直接液化(DCL)和间接液化(ICL)。

煤的直接液化即原煤加氢。其工艺过程为油煤浆在高温、高压、催化剂作用下,煤的大分子链首先被打断,然后外供氢加到碳原子上而成液体油,再通过催化加H2提质工艺,得到合格的汽油、柴油、液化气。

煤的间接液化通常指费托合成油的过程,最早由德国皇家煤炭研究所的F.Ficher和 H.Tropsch两个化学家于1923年首先提出,所以又称为F.Ficher-H.Tropsch(简称为F-T)合成或者费托合成。

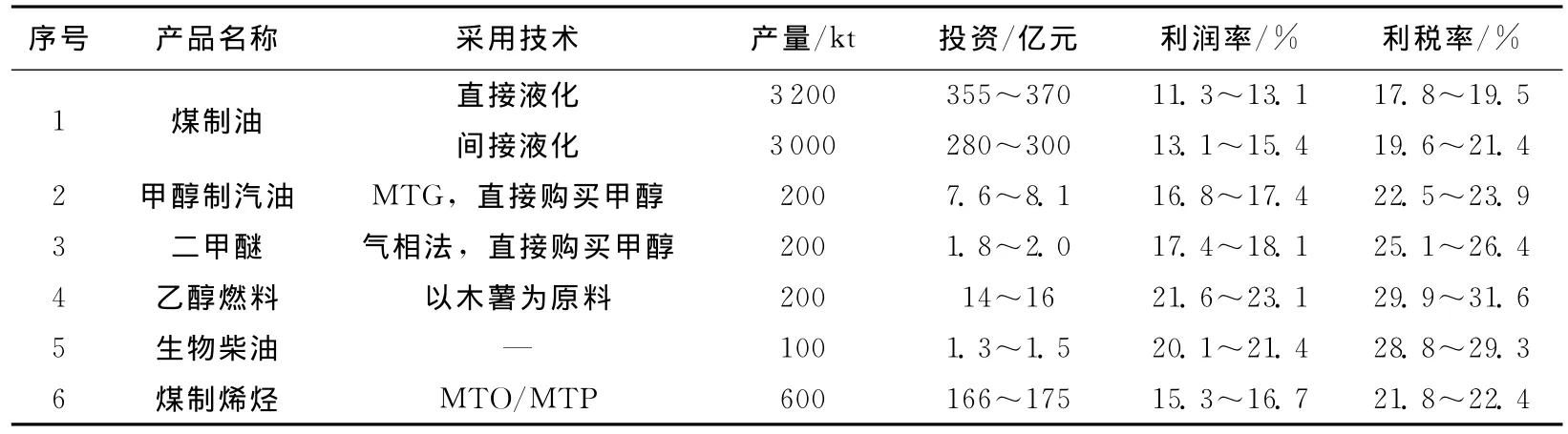

有资料综合分析表明,直接液化对煤质要求严格,可选择范围小;F-T合成工艺得到的烃类主要是直链的烯烃和烷烃,适合作为柴油、蜡和润滑油等产品,所产汽油辛烷值很低。而MTG工艺可以直接生产高辛烷值的清洁汽油,作为石油替代产品,MTG无论从工艺路线、工程投资、投资利润率等方面(表3)与通常所说的煤制油相比均存在优势。推广和应用MTG技术,可以降低对石油的依赖程度。

表3 我国典型石油替代产品主要经济指标一览表

2.4 可以缓解甲醇产能过剩的矛盾

煤化工行业长期粗放型发展、低水平重复建设,导致我国甲醇产能严重过剩。表4列出了国内近十年甲醇产能、产量与表观消费量。从表4可见,2009年我国甲醇产能已达到32.52Mt,而表观消费量只有16.6Mt,开工率仅为38.36%。2010年又是甲醇新增装置投产比较多的一年,上半年有青海中浩600kt/a天然气制甲醇项目、宁夏宝丰200kt/a、贵州毕节220kt/a、神华宁煤集团600kt/a等项目投产。下半年有内蒙古鄂尔多斯久泰能源1Mt/a甲醇工程于10月15日投产,以及贵州鑫晟300kt/a煤制单醇项目、贵州天福煤化工200kt/a煤制甲醇、中海化学800kt/a天然气制甲醇装置、神华集团乌海能源西来峰煤化工公司300kt/a焦炉气制甲醇等装置投产,使本来已经严重过剩的甲醇产能更显雪上加霜。而2010年全年表观需求量仅为20Mt左右,开工率42.85%。

表4 国内近年甲醇产量与表观消费量

除了落后产能占比偏高,经济效益差导致开工率不足外,下游新型化工材料和精细化学品结构性短缺尤其是高端品种短缺、产品差异化程度低、进口依赖程度高、部分科技含量高的产品目前尚处于空白,也是导致开工率不足的一个直接原因。而落后产能的淘汰和下游化学品的结构性调整有一个渐进的过程,产能过剩的状况短期内不会得到缓解;直接作为汽车燃料,尚存在甲醇热值低动力不足、冷起动难、热气阻、遇水分层、稳定性差、腐蚀溶胀、高温润滑等七大难题。因此推广MTG工艺,鼓励和发展甲醇制汽油,不仅符合我国近期以弥补石油短缺为主要目标、重点发展车用替代燃料、解决车用燃料不足的发展战略,降低对石油的依赖程度,还可以缓解甲醇产能严重过剩的矛盾。

2.5 可规避或降低投资风险

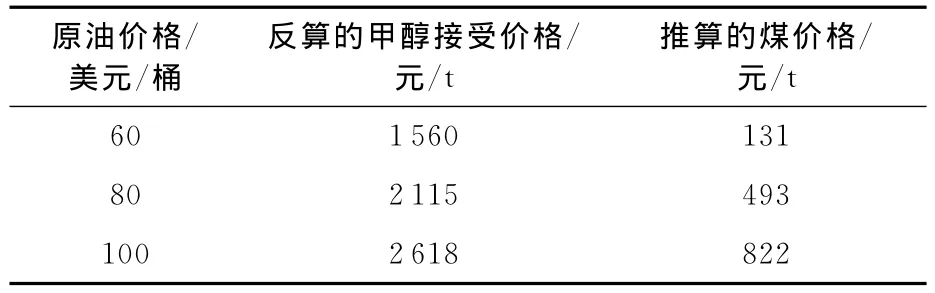

煤基甲醇作为煤化工产业最成熟的技术,工艺过程与F-T合成类似,说明煤基MTG投资重头在甲醇。表3告诉我们,利用产能已经严重过剩的甲醇装置,或者直接购买甲醇,一套200kt/a MTG装置投资估算在7.6~8.1亿元人民币,若利用国内技术和设备,实际投资还要低于该额度,这是其一。其二,MTG工艺核心技术是催化剂的研制,相关和后续部分均有成熟的技术匹配。其三,对于企业关心的MTG项目效益的问题,文献[4]给出了测算后的答案,结论如下:①在目前的汽油价格下,MTG项目投资回报接近基准收益率水平;②以煤为原料,采用MTG工艺生产汽油,具有一定的盈利和抗价格风险能力。也即MTG项目,投资风险相对CTL生产10kt油就需要1亿元的投资要小得多,技术也要成熟得多,可规避或降低投资风险。表5为文献[4]给出的MTG项目达到基准收益率盈利水平时推算对应的原油价格、甲醇接受价格和煤价。

表5 不同原油价格、甲醇接受价格及对应的煤价

2.6 可以减轻水资源和交通、物流的压力

煤制油项目耗水非常严重,每获得1t液体产品,需要消耗10t左右新鲜水,是传统石油炼制耗水的20倍以上。我国煤与水资源呈逆向分布,富煤的地方水资源很少,煤制油项目向原料产地集中面临水资源短缺或枯竭的困扰。利用产能已经严重过剩的甲醇装置,投资MTG项目,不仅本身耗水量很少,还可以将甲醇脱出来的水(脱水量56%)经生化处理后作为循环水补充水加以利用,以减轻水资源的压力。

同时,MTG工艺,1t汽油约耗2.6t甲醇。即煤基MTG产成品的运输量至少减少56%以上,可以减轻交通和物流的压力。

2.7 可以减少二氧化碳排放

煤化工过程中,煤中的碳一部分以CO2形式排出,另一部分自己消化,存在于产品中。不同产品煤化工过程排入大气中碳的比例不同,煤液化过程中CO2排放量是排在前面的。如果碳捕获和收集技术跟不上的话,发展煤液化对碳减排和控制温室气体排放将是十分严峻的挑战;MTG则是将甲醇中的碳绝大部分保留在产成品的烃类之中,排放量是最少的。所以,利用过剩的甲醇产能发展MTG作为汽油调和组分或直接作为汽油出售,可以减少CO2的排放,有利于碳的减排和温室气体的控制。表6是部分石油替代产品生产过程排入大气中碳的比例。

表6 部分石油替代产品排入大气中碳的比例 %

3 结论与建议

(1)推广和发展MTG间接汽油生产技术,符合我国FCC汽油提质以及提质技术研究和应用相对滞后的实际;可以缓解甲醇产能严重过剩、装置开工率不足的矛盾,发挥现有装置的潜能和应有的效益。

(2)由于国内外油品组成、装置结构及产品需求差异较大,国内炼化企业很难效仿国外加工路线,其先进技术在国内应用还有待进一步研究;全面落实科学发展观,提高自主创新能力,探索、研究适合我国国情的FCC汽油后加工先进技术则势在必行。

(3)煤制油属高投入、高消耗、高排放项目,投资风险巨大,投资回收期限跨度大,不确定性因素多;产业发展面临资源、环境的约束和节能减排的压力;近期只能作为国家应对不时之需的战略性技术储备,不宜作为产业化发展方向。

(4)MTG工艺可以直接生产高辛烷值的清洁汽油,作为石油替代产品,MTG无论从工艺路线、工程投资、投资利润率等方面与通常所说的煤制油相比均存在优势,符合我国近期以弥补石油短缺为主要目标、重点发展车用替代燃料、解决车用燃料不足的发展战略。结合国家能源战略的需要及资源和环保制约的实际,目前我国应该提倡和推广MTG技术、鼓励甲醇制汽油产业健康发展;甲醇生产企业,在技术经济分析和可行性研究的基础上,以MTG技术延长产业链,或许也是一个不错的选择。

[1]兰玲,鞠雅娜,钟海军,吴平易 .满足国Ⅳ标准的中国石油清洁汽油生产技术 [J].哈尔滨理工大学学报,2010,32(6):102~106.

[2]邓志茹,范德成.我国替代能源发展现状分析及未来展望[J].现代管理科学,2010,29(9):31~32.

[3]赵永华,曹春艳,范丽华.降低催化裂化汽油烯烃含量的后加工技术进展[J].化工技术与开发,2006,35(7):19~22.

[4]李鹏,张英.中国石化清洁汽油生产技术的开发和应用[J].炼油技术与工程,2010,40(12):11~15.

[5]胡松伟.甲醇制汽油的初步可行性分析 [J].当代石油石化,2011,19(7):13~16.

[6]尹丽夏.甲醇制汽油 (MTG)技术应用实践介绍 [J].广州化工,2011,39(14):142~144.

[7]赵文忠.汽、柴油质量标准的提高对炼油企业效益的影响[J].石油化工技术经济,2001,18(3):41~45.

[8]唐宏青.低碳经济与煤化工的若干问题分析 [J].煤化工,2010,38(1):7~11.