我公司醇烃化装置运行总结

胡志忠,吴林平

(江西双强化工有限公司,江西新余 338000)

我公司合成总氨设计生产能力180kt/a。主要是以湖南粉煤搭配腐殖酸钠加工成煤棒,经烘干后送造气炉燃烧,制取半水煤气,煤气经半脱、全低温变换、变脱、MDEA脱碳、净化精制,最后合成得到液氨。

我公司合成氨原料气净化精制以前采用传统的铜洗法。铜洗是一种比较早的净化精制方法,缺点比较明显。主要表现在工艺控制指标多,操作不稳定;化工原料使用种类多,生产运行费用高;现场环境差,污染严重;设备检修频繁,检修费用高等。基于以上种种原因,为了降低生产成本,达到长周期稳定运行的目的,公司经多方考察,结合当前实际情况,最后决定采用湖南安淳高新技术有限公司推出的醇烃化工艺,于2007年12月开始施工、安装,2008年5月完成,同年6月投入运行。现在对我公司醇烃化精制工艺使用情况作简单介绍。

1 工艺流程

1.1 醇化工艺流程

压缩送来的12.5MPa脱碳后原料气,经油分分离油污后,一部分气体进入醇化塔环隙,与冷管段反应热气换热,再经上升管升至混合分布器Ⅱ;另一部分进醇化预热器预热后,由底部进醇化塔换热器管内,与管间出塔气体换热,温度升至200~220℃,进入催化床层反应。出第一段的气体进入混合分布器,与由冷管来的冷气混合,降温后进入第二段反应,反应后的气体进入混合分布器Ⅰ,与从大盖引入的少量冷气混合,进入第三段(冷管段)继续进行醇化反应。反应后的气体经径向集气罩汇合,沿内件管壁与径向筐筒体之间的环隙,从圆周方向流向径向筐中部的换热器外壳,进入换热器管间,由上折流而下与管内从塔外热交来的气体换热,温度降低后出塔至塔外热交管内,与塔外油分来的冷气继续换热,自身温度降至80℃以下,去水冷器,进一步降温,再进入醇分离器,甲醇被分离下来,送入粗醇槽。分离甲醇后的醇后气,一部分送循环机打循环,与压缩送来脱碳后的原料气汇合,另一部分则送往烃化工段。

1.2 烃化工艺流程

来自醇分后的原料气,分成二股,一股进入烃化塔内外筒环隙,自上而下;另一股进塔外热交,与出塔反应热气换热,在塔内与环隙气汇合后进入塔下部换热器管间,与塔内反应热气换热;提温后由导引管从塔下部引出,进入烃化加热器加热,气体被再次提温后由塔下部进入烃化塔,经中心管进上绝热层反应,出上绝热层的气体进入集气罩,与从塔顶引入的少量醇后冷气混合,降温后,进入径向分气筒,从圆周方向流经径向筐,反应后的气体经径向筐与内筒之间的环隙流出,进入下部换热器管内,与冷气换热后出塔。出塔气体进入烃化塔前预热器管内(上进下出),继续降温后进入烃化物分离器,分离部分液态烃,再依次进入烃化水冷器、氨冷器,气体被进一步降温后进入水分离器,分离烃水后气体送高压机六进。

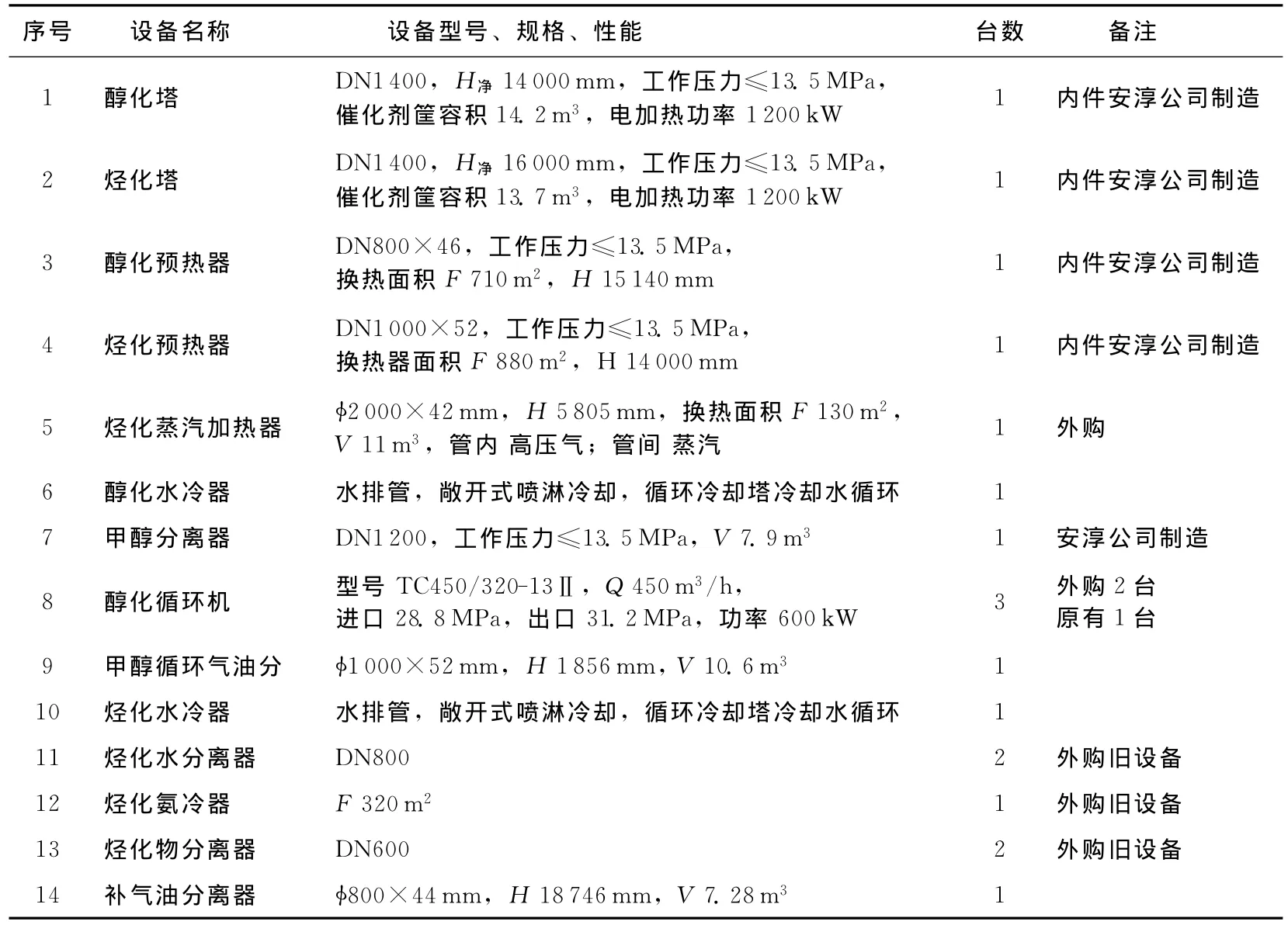

2 主要设备一览表(表1)

表1 主要设备一览表

3 正常操作注意点

3.1 醇化系统

主要是控制好催化床层温度,确保醇后气CO+CO2含量合格,同时副产粗甲醇(我公司主要以净化为主)。

(1)催化床层温度控制 零米温度过高,可用零米冷激阀控制:第一段热点温度可根据原料气中CO含量高低,通过调节循环量和零米温度加以控制;第三绝热层的温度,可用冷激气进行调节。

(2)当催化剂床层温度合理后,冷激阀的开度不要作太大的调节,其上层热点温度随原料气成分的变化、生产负荷的变化、醇氨比的调整而发生波动时,用增减循环量和冷激气予以调节。

(3)控制好醇后气中CO+CO2指标是醇化系统的主要任务之一。在调整好催化剂床层温度分布后,控制一定的循环量,以稳定热点温度在一定范围内。

3.2 烃化系统

主要控制好催化剂床层温度,确保烃化气中CO+CO2含量≤15×10-6。

(1)催化剂床层温度变化趋势 气体进入上绝热层,反应温度上升;在混合分布器中加入一定冷气以后,中绝热层进口温度会下降,中下层各点温度就可控制在所要求的范围。

(2)控制烃后气中CO+CO2指标是烃化系统的主要任务。在调整好催化剂床层温度分布后,用微调加热蒸汽的手段来稳定热点在一定范围内,烃后气CO+CO2含量也就会在15×10-6以下。

4 运行情况介绍

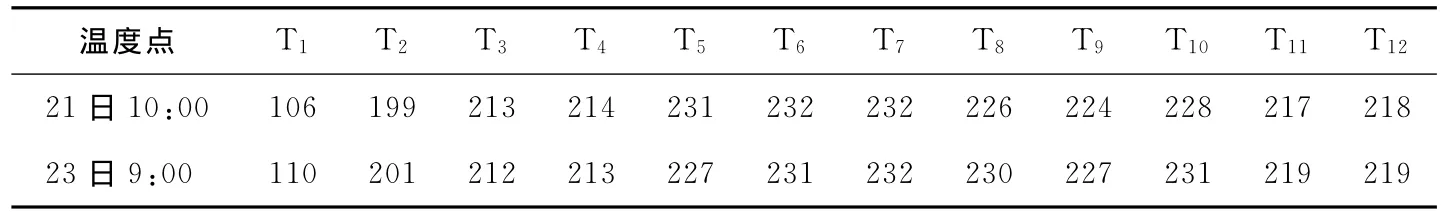

2008年6月22日全厂原始开车,7月份醇化、烃化、合成氨催化剂升温还原好以后,系统转入正常运行,运行比较平稳,醇化催化剂热点温度控制在225±5℃,烃化催化剂热点温度控制在230±5℃。表2、3是醇化塔、烃化塔随抽两天的温度运行记录。

表2 醇化塔热点温度(2008年8月) ℃

表3 烃化塔热点温度(2008年8月) ℃

但2008年8月28日白班接班后,发现烃化塔塔壁温度慢慢升高,由82℃升至183℃,最高达到202℃。经现场观察并分析,认为可能是醇分离器分离效果差,带醇至烃化系统烃化塔环隙内,导致气体流通不畅,热量未带走,从而使烃化塔壁温度升高。正好烃化塔进口总管在一楼处有一盲板,把盲板螺丝轻轻松开一点,就有甲醇液体从盲板法兰口流出,而且在甲醇流出后,塔壁温度也在慢慢下降。紧接着我公司与安淳公司联系,共同商讨原因。安淳公司来专家商讨后,也认为应该是分离器分离效果差所致。经分析,分离器结构存在一定问题,因此,立即对分离器结构进行改造。

5 解决办法

5.1 醇分离器改造

反应后气体经水冷器冷却后进醇分离器中心管,在内部经几层旋流板由上而下分离液体后,气体从底部出来,经环隙间由下而上出来。由于底部气体出口离溶液面太近,或者操作中醇分液位控制过高,导致气体出口可能在液面以下,则溶液自然随气体带出,造成醇后气带液至后工序。此次改造主要是把底部出气口抬高,保证气体出口不至于与液面接触,防止带液。安淳公司把设备运回去后,对醇分离器底部出口进行局部改动,在原来基础上抬高了约1m。

5.2 流程改动

改造分离器的同时,为了防止以后操作中万一带醇出现同样后果,对醇分后气体流程作适当改动。原来经醇分的醇后气分两部分:一部分直接进透平机提压后再与新鲜气汇合进醇化预热器,另一少部分气进烃化系统。此次改造是在醇分后再加一分离器。将系统中原循环油分离器切出,配管接到醇分离器气体出口上,以作醇后气进一步分离之用。醇分后气体经循环油分离器后,与原来一样,分为两部分,进入透平机和烃化系统。

6 改造后运行效果及总结

经过4d改造,重新开车以后,系统运行平稳,烃化塔壁温度完全控制在指标之内(≤120℃),催化床层各点温度控制正常。三年来,从未出现过烃化塔壁温度升高的情况。同时,新增醇分离器投入使用后,从底部也很少排出甲醇液,说明醇分改造十分成功。

我公司醇烃化装置运行三年来,系统运行平稳,操作简单。比原先铜洗法有明显的优点。

(1)现场环境干净。铜洗法采用的是铜液循环与气体接触反应,铜液易洒到地上,造成现场一片肮脏,而且又排入地沟,污染环境。而醇烃化装置操作现场无任何脏物,十分干净。

(2)操作简单。铜洗法操作控制指标多,难调节,铜液组分要保证,而且出口微量不好控制,稍不注意,铜塔易带液。而醇烃化操作只需控制好催化床层温度和出口微量合格。

(3)能耗降低。铜洗法操作原料消耗种类多,包括氨、冰醋酸、铜、蒸汽、电、冷却水等,而且吨氨消耗总费用达109元。而醇烃化装置运行只有催化剂、电、冷却水等消耗,吨氨消耗总费用约45元,以我公司年产180kt合成总氨来算,年节约费用1 152万元。

综上所述,醇烃化工艺精制法比传统铜洗法具有明显的操作优越性,而且有明显的经济效益。因此,醇烃化是净化、精制合成氨原料气的一种优选工艺,值得兄弟厂家借鉴。