浓硝酸尾气处理方法探讨

唐文骞

[中海油山东化学工程有限责任公司(山东省化工规划设计院),山东济南 250013]

1 问题的提出

我国浓硝酸生产能力约3Mt/a。生产方法有硝酸镁法、硫酸法和直硝法。硝酸镁法和硫酸法统称为间硝法,间硝法占浓硝酸总生产能力的90%以上。间硝法生产有二个主要过程。第一步,浓硝酸镁或浓硫酸与稀硝酸混合,在浓缩塔内进行精馏,产生成品浓硝酸和稀硝酸镁或稀硫酸。第二步,稀硫酸直接供生产化肥用,稀硝酸镁经蒸发浓缩变成浓硝酸镁,返回浓缩塔循环使用。上述二个过程均在真空条件下进行,有尾气产生,浓缩塔的尾气称之为塔尾气,稀硝酸镁浓缩产生的尾气称为镁尾气,与镁尾气相应的稀硝酸浓度,原来为2%~2.5%,现改进工艺后,采用酸水回收塔,其酸浓度降至0.5%以下,可以达到烟无色排放。与塔尾气相应的酸浓度在20%~32%,其中含有较高浓度的NOx,原来的处理方法是送去稀硝酸排气筒与稀硝酸尾气一同排放,在实施旧国标《GB16297-1996》期间,尚能勉强通过,但从2011年3月1日起旧标准作废,改用新的国标——《GB26131-2010》,新的排放标准要求NOx(折NO2)为300mg/m3,而现在一般企业浓硝酸的塔尾气含有的NOx浓度折算成NO2为1 762mg/m3。对于浓硝酸塔尾气中NOx的处理,还要视浓硝与稀硝的产能比例来定,以审视塔尾气送至稀硝酸排气筒一起排放的可能性,如果不达标准,则塔尾气需要单独处理。

2 塔尾气量的理论推算和工程数据的确定

2.1 塔尾系统泄漏空气量的计算

以φ1 000mm塔,塔内真空600~1 000mmH2O柱为例(1mm水柱=9.8Pa)。

(1)设备和管道泄气量

体积计算

浓缩塔V1=11.71m3

漂白塔V2=2.85m3

气液分离器V3=0.076m3

分配酸封V4=0.076m3

漂白酸封V5==0.076m3

浓硝冷凝器V6=4.32m3

塔尾循环槽V7=59.3m3

全容积V=V1+V2+V3+V4+V5+V6+V7=78.41m3

考虑管道的体积V=78.41×1.1=86.25m3

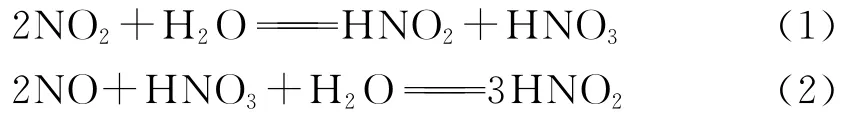

查图1 泄漏量13.6kg/h

图1 整个密闭系统漏入空气的最大量

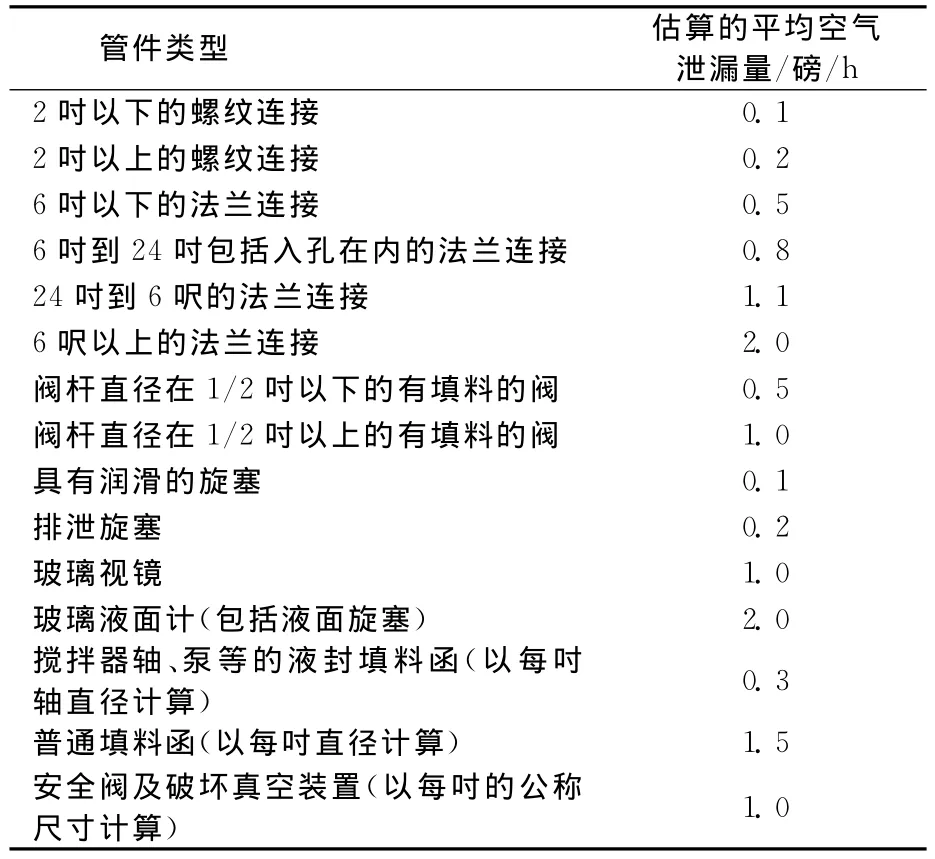

(2)其他漏气量(查表1)

表1 逸入真空系统设备的空气泄漏量估算

硝酸冷凝冷却器法兰144个,每个0.5磅/h(1磅=0.453 6kg),共72磅/h。

其他阀门管件及液液连接法兰约30个,每个0.2磅/h,共6磅/h。

浓缩塔、漂白塔连接法兰16个,每个1.1磅/h,17.6磅/h。

72+6+17.6=95.6磅/h=43.4kg/h

(3)总的泄漏气量

V=13.6+43.4=57kg/h

空气的密度1.29kg/m3,则为44.2m3/h。

2.2 塔尾气NOx的确定

由于近10年来,浓缩酸工艺的不断改进和酸水回收工艺的不断完善,稀硝酸加工成浓硝酸,吨浓硝酸的损失降至5kg,其分配如下。

(1)稀硝酸浓度按60%计,生产1t浓硝酸需要放出670kg的酸水,酸水浓度为0.5%,则带出的酸量0.335kg。

(2)塔尾气用水喷射泵吸收,每吨浓硝酸回收硝酸量为3.8kg。

(3)泄漏及检修时浓硝酸的损失为0.2kg/t,则塔尾气所带走的酸量为:

折成NO2为0.486kg/t,即为0.237m3/t。

2.3 塔尾气量的确定

系统泄漏气量为44.2m3/h,塔尾循环槽与大气的连通管DN100,吸入气量为232m3/h,总的气量为276.2m3/h。

塔尾气NOx的浓度0.237/276.2=0.000 858即为858×10-6。

φ1000mm的浓缩塔,稀硝酸的浓度60%时,产量为2.5t/h。

排出NOx量折成NO2为0.592m3/h,塔尾气折成NO2的浓度为2 143.6×10-6。

3 尾气处理方法的探讨

塔尾气的主要成分与硝酸尾气相同,都是NOx,但塔尾气因受压力限制,不能采用氨催化还原法处理。当下塔尾气的处理方法有以下几种:将尾气引至高处排放;用空气稀释后就地排放;送至硝酸排气筒与硝酸尾气一起排放。其中前两种方法肯定不能达新国标要求,而第三种方法由于塔尾气的并入,势必需要加大对硝酸尾气(氨催化还原)的处理力度,从而导致处理成本上升。

目前行业内正在探讨几种新的方法,如碱吸收法;压缩机法和低温吸收法。现将这些方法分别作一个简单介绍。

3.1 碱吸收法

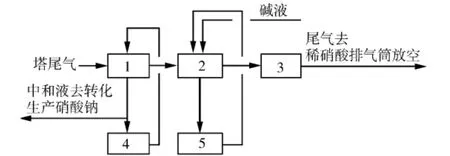

碱吸收法有两种工艺,一种是塔式吸收,一种是碱水喷射器吸收。塔式吸收比碱水喷射器的吸收效果要好,本文主要介绍塔式吸收工艺[1]。塔式吸收工艺是塔尾气体经二个碱吸收塔,碱液在二个塔内循环,塔内碱吸收度为70%~80%,产生的中和液,亚硝酸钠仅占10%以下,送至企业内原有硝盐装置内的转化器进行转化,生产硝酸钠,吸收后的尾气进水环式真空泵抽负压,真空泵出口气体送至硝酸尾气排气筒与稀硝酸尾气一同排放,工艺示意见图2。

图2 塔尾气碱吸收工艺示图

3.2 压缩机法

当浓硝酸生产规模较大,排出的塔尾气数量较多,NOx浓度较高时,有的企业采用将塔尾气收集起来送进压缩机的方法处理[2],压缩机出口压力为0.45MPa(绝),送至双加压法硝酸低压反应水冷却器入口的后面,由稀硝酸装置处理。此法较完善地解决了塔尾气中NOx的处理问题,但也存在着NOx压缩机造价昂贵问题,又因塔尾气带水,影响压缩机的运行及机体内部容易损坏等,运行情况不是太理想。

3.3 低温吸收法

3.3.1 理论依据

用稀硝酸吸收硝酸尾气中低浓度的氧化氮气体或浓硝酸生产中塔尾气中的氧化氮气体,这是一项有待开发的新工艺。新工艺的主导思想是当吸收温度低于25℃时,硝酸吸收反应会终止于亚硝酸上,然后将温度低于25℃含有亚硝酸的硝酸溶液返回到温度高于25℃的硝酸吸收塔内相应的部位,利用亚硝酸的热不稳定性,在酸吸收塔内转化为硝酸。

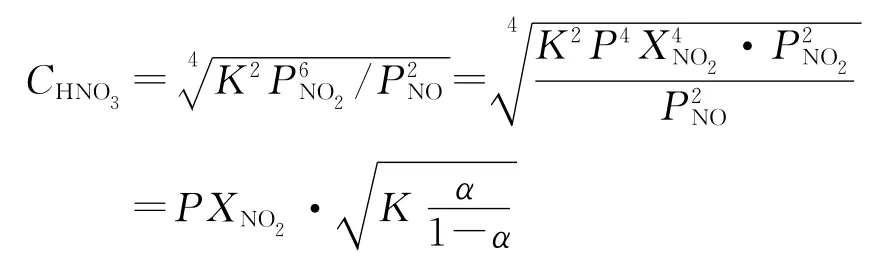

酸吸收过程存在两个独立的化学反应

由反应(1)和(2)可见,尾气中被吸收的氮氧化物(NO+NO2)100%转化为亚硝酸。

3.3.2 吸收剂浓度的确定

要使尾气中NO参与吸收反应,吸收剂硝酸的浓度是关键因素。浓度过高的硝酸会阻碍反应(1)向右进行,甚至会使反应(1)完全停止或逆向进行,影响对NO2的吸收,所以在硝酸尾气吸收反应中吸收剂硝酸浓度的选择并不是任意的,要受到化学平衡的约束。

根据D.W.BoLme等的研究,硝酸浓度的范围是25%~30%[3](质量),G.Carta等[4]指出硝酸浓度的上限可达35%(质量),实际上采用的硝酸浓度应根据尾气浓度、氧化度、温度和压力因素来核算。

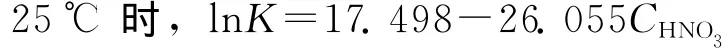

(3)式是稀硝酸生产的吸收反应,其平衡常数

式中,Psi是硝酸以百分浓度计的饱和蒸汽压,CHNO3为硝酸浓度,以质量百分比计。

故上式简化为

按氧化度定义

α=PNO2/(PNO+PNO2)=XNO2/(XNO+XNO2),则可得

于是可用尾气的氧化度来表示硝酸的浓度:

式中,CHNO3—硝酸的平衡浓度,质量分数;

P—尾气总压力,大气压;

X—尾气中NO2浓度,摩尔或体积分数;

K——反应的化学平衡常数。

平衡常数K与温度和硝酸浓度的关系如下:

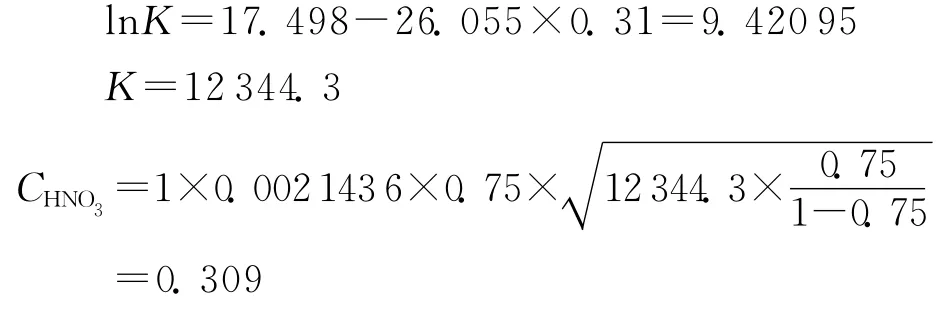

[例]塔尾气中NOx浓度为2143.6×10-6(摩尔分数为0.002 143 6),α=0.75,P为1大气压,在25℃时用稀硝酸吸收,试确定硝酸浓度。

[解]因平衡常数K与硝酸浓度有关,故需用试差法求解。设CHNO3=0.31

与假设基本相符合,不另试。

根据文献介绍,吸收剂硝酸上限浓度为30%~35%(质量分率)。即便塔尾气NOx浓度较高,吸收剂硝酸浓度仍采用30%~35%。

3.3.3 工程应用

含NOx2 143.6×10-6的塔尾气进填料式酸吸收塔,用温度低于25℃、30.9%的硝酸吸收。在填料式硝酸吸收塔内生成NaNO2,经吸收后的塔尾气含NOx理论上应趋于0,实际上NOx的浓度降至(300~500)×10-6,此时该塔尾气与稀硝酸排气筒内的稀硝酸尾气可以一起达标排放。含有NaNO2的硝酸溶液送至稀硝酸装置内硝酸吸收塔的相应部位,因硝酸吸收塔内温度高于25℃,NaNO2在塔内分解为氧化氮气体,在塔内再吸收生成硝酸。工艺示意见图3。

图3 塔尾气低温吸收工艺示图

4 结 语

我国浓硝酸生产企业约30家,总生产能力3 000kt/a,90%以上采用间硝法生产。间硝法生产始终存在塔尾气NOx处理的问题,虽然塔尾气气量不算大,但含NOx浓度较高,压力又低,处理上很有难度,所以是生产中影响环境治理的重要课题。本文列举国内现有几种塔尾气处理方法,如碱吸收法,压缩机法和低温吸收法,作为抛砖引玉,以探讨切合工业生产实际、又有经济和环保效益的最佳处理方法,引导我国间硝法浓硝工业健康发展。

[1]包益国.浓硝尾气处理装置运行情况小结 [J].硝酸硝酸盐通讯,2011,(2):7~8.

[2]陈天君.浓硝酸生产含NOx尾气送稀硝酸装置处理的尝试[J].硝酸硝酸盐通讯,2010,(2):15~15.

[3]D.W.Bolme,A.Horton,化学工程译丛1[6],22(1979).

[4]G.Carta,R.Pigford,I.E.C FundRm 22[3],329(1983).

[5]江纪海,张文效.稀硝酸吸收NOx机理的探讨 [J].化工环保,1986,7(1):36~39.