滑移装载机轮边轴断裂原因分析

赵 云,蒙秋红,王国安

(1.广西工学院,广西 柳州 545006;2.广西柳工机械股份有限公司,广西 柳州 545007)

0 引言

大型设备中材料与结构的失效往往会造成巨大的经济损失甚至是灾难性的事故。通过对材料和结构的失效分析研究可达到预测、预防产品失效的目的[1]。轴是机器中的重要零件之一,用来支持旋转的机器零件和传递转矩,通常它承受弯曲载荷、扭转载荷或弯扭复合载荷,在一些特殊的机构中,也承受拉压载荷[2-3]。轴在工作过程中可能因疲劳、扭转、弯曲或拉伸应力而发生断裂失效,而在其断裂失效形式中,疲劳断裂最为普遍[3]。滑移装载机轮边轴是装载机行走机构中传动部分的关键零件,对装载机的正常使用有重要的意义。

某厂生产的轮边轴在工业试验过程中,一台机上4根轴中有3根发生断裂。失效的轮边轴工作时间为250~300 h,属于早期的疲劳断裂失效。轮边轴的材料牌号为40Cr,毛坯为锻件。轮边轴的装配及受力情况见图1,在工作过程中,车轮和链轮绕轴做360°的转动,同时,轮边轴承受轴承、链轮等的压力;因此,轮边轴在工作中主要承受弯曲、扭转载荷。

轮边轴的生产工序为:坯料锻造→调质→粗车→精车→中频感应淬火→磨削加工。轮边轴的热处理工序加工要求为:1)调质处理:硬度达到255~302 HB;2)中频感应淬火:杆部硬化层深度达到6~9mm;花键根部淬硬层深度不低于5mm,硬度达到48~55 HRC。

通过对断裂的轮边轴进行综合分析,找出失效原因,为产品技术改进、新产品的开发提供依据,同时为客户提供高质量产品奠定基础。

图1 轮边轴装配及受力示意图Fig.1 Illustration of assembly and stress of the axle

1 试验过程与结果

1.1 宏观观察

图2为失效轮边轴的宏观形貌,失效件断裂位置位于靠近法兰端轴承安装的定位台阶处,失效件断裂成法兰、轴及一小块碎片3部分。轮边轴断口宏观形貌见图3,断口位于截面直径突变处,该位置过渡圆角为R0.8~1.3,为整个轮边轴的薄弱位置,断口最外缘应力集中处为疲劳源,断口较平整区域为疲劳裂纹扩展区,隐约可分辨出典型的贝壳状花样,其余较粗糙区域为瞬时断裂区。

图2 失效轮边轴宏观形貌Fig.2 Macro appearance of the failed part

图3 断口宏观形貌Fig.3 Macro appearance of fracture surface

1.2 化学成分分析

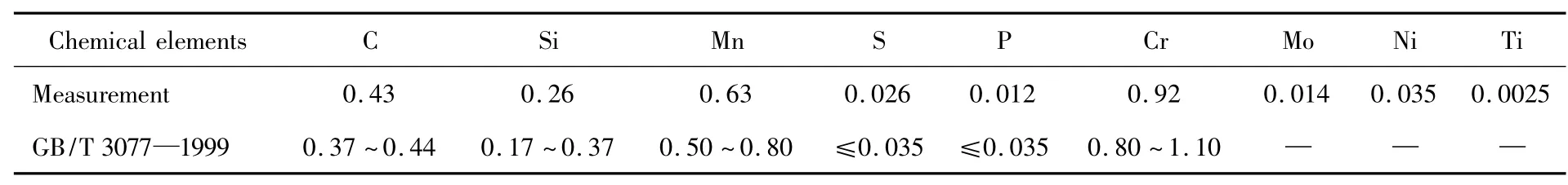

依据 JB/T 3077—1999[4]《合金钢结构》,对断裂的轮边轴取样进行化学成分检验,测得主要元素的含量结果见表1,可知,试样元素含量均符合标准要求。

1.3 硬度检验

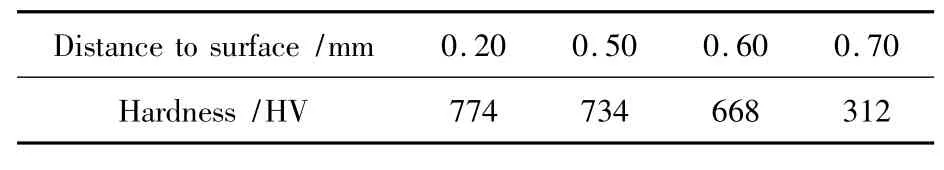

依据 JB/T 9204—2008[5]《钢件感应淬火金相检验》,对失效件取样进行硬度检验,淬硬层硬度分布检验结果见表2。结果表明,表面淬火硬化层深度仅为0.67mm,远未达到设计要求。

表1 化学成分检验结果(质量分数 /%)Table 1 Results of chemical composition analysis(mass fraction/%)

表2 淬硬层硬度分布Table 2 Hardness distribution of hardened zone

经检查发现,从断裂位置沿轴向存在约8mm长的未淬硬区(图4)。硬度检验结果见表3,可见未淬硬区的硬度与心部硬度相当。

1.4 金相组织检查

依据JB/T 9204—2008《钢件感应淬火金相检验》,对试样进行金相检验,检验结果见表4,淬硬区表面和心部金相组织照片分别见图5和图6。检查结果显示:淬硬区表面组织为淬火马氏体组织,属6级淬火组织;心部组织为粗索氏体+屈氏体+条块状铁素体,属5级调质组织。

图4 未淬硬区及硬化层深度Fig.4 Unquenched area and depth of hardened zone

表3 硬度测量结果Table 3 Results of hardness analysis

表4 金相检验结果Table 4 Results of metallographic analysis

2 分析与讨论

2.1 断裂性质分析

由轮边轴的受力分析和装配图可知,轮边轴在工作过程中,承受旋转弯曲载荷。断口位于过渡圆弧处(R0.8~1.3),轴在尺寸突变处存在应力集中,而轴的疲劳破坏往往发生在此处[6]。在断口表面,可以观察到裂纹扩展区、瞬断区和隐约的贝壳状花样,符合疲劳断口的特征,可以判断此轴的失效为疲劳断裂失效。

2.2 断裂原因分析

由于疲劳裂纹一般萌生于零件表面,因此,零件的疲劳性能与轴表面硬化层深度有着重要的关系,通过增加硬化层的深度,可提高轴的疲劳强度[7]。设计要求从轴承定位台阶到花键的整个轴表面硬化层深度为6~9mm,实际上,距断口约8mm的位置起才开始有硬化层深度,且硬化层深度只有0.67mm,远未达到设计要求;而从断口开始沿轴向约8mm长度的范围没有进行表面淬火处理,断口部位强度不足,是导致轴断裂的主要原因。

轴心部组织为粗索氏体+屈氏体+条块状铁素体,属5级调质组织,达不到JB/T 9204—2008《钢感应淬火金相检验》4级标准的要求,心部调质组织不良对轮边轴的断裂失效起到一定的促进作用。

3 结论

1)轮边轴的失效性质为早期疲劳断裂失效;

2)轮边轴表面沿轴向存在约8mm长的未淬硬区,疲劳强度不足是导致其断裂的主要原因;

3)轮边轴心部调质组织不良对其断裂失效起到一定的促进作用。

[1]刘高航,刘光明.工程材料与结构的失效及失效分析[J].失效分析与预防,2006,1(1):6-9.

[2]杨可侦,程光蕴,李仲生.机械设计基础[M].5版.北京:高等教育出版社,2006:240.

[3]陈惠玲.普通轴类零件失效分析[J].金属热处理,2009,32(7):85-87.

[4]全国钢标准化技术委员会.GB/T 3077—1999合金钢结构[S].北京:机械工业出版社,2008.

[5]全国热处理标准化技术委员.JB/T 9204—2008钢件感应淬火金相检验[S].北京:机械工业出版社,2008.

[6]濮良贵,纪明刚.机械设计[M].7版.北京:高等教育出版社,2000:359-360.

[7]蒙秋红,邓颖章,张丽.装载机销轴断裂失效[J].失效分析与预防,2009,4(3):156-160.