钛合金螺栓断裂原因分析

庞小超,白明远

(北京航空材料研究院,北京 100095)

0 引言

钛合金具有高比强度、较宽的工作温度范围和优异的腐蚀抗力,在航空航天领域中被广泛用于制作压气机叶片、盘、机匣以及紧固类零件[1-3];但是,与结构钢、不锈钢和高温合金相比,对表面损伤和缺陷具有更大的敏感性。对钛合金零部件加工、装配和使用中的任何疏忽,都会使钛合金零部件的使用性能产生意想不到的不良后果,甚至会发生严重的断裂事故。钛合金在使用过程中曾出现过许多断裂事故,其中绝大多数都与疲劳有关[4];因此,疲劳抗力是衡量钛合金零部件可靠性最重要的指标之一。钛合金的疲劳抗力,对零部件的表面完整性特别敏感,许多表面因素,如污染、划伤、夹杂、腐蚀等,均能诱发疲劳裂纹的萌生和扩展,导致零件断裂[5]。

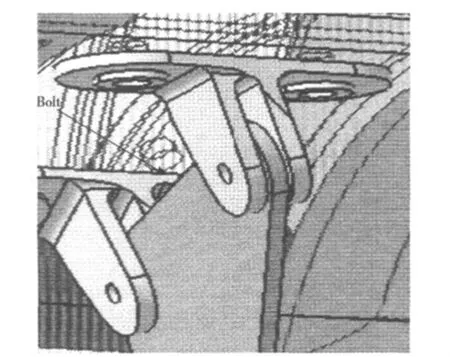

钛合金构件许多疲劳故障均与表面完整性相关,系统分析由于表面损伤引起的疲劳失效对钛合金的可靠使用具有重要意义。某钛合金螺栓为一个连接结构中连接一个单耳和一个双耳的紧固件,其结构示意图见图1。在例行检查时发现该螺栓断成3段,仅剩下中间一断长度约为7mm。螺栓材料为TC4钛合金。通过对断裂螺栓表面完整性情况观察分析,断口宏微观观察、金相组织分析力学性能检测等方法,确定螺栓断裂性质和原因,并提出改进措施。

1 试验过程与结果

1.1 宏观观察

图1 螺栓连接结构示意图Fig.1 Bolt connection structure

图2 钛合金螺栓的外观形貌Fig.2 Appearance of titanium alloy bolt

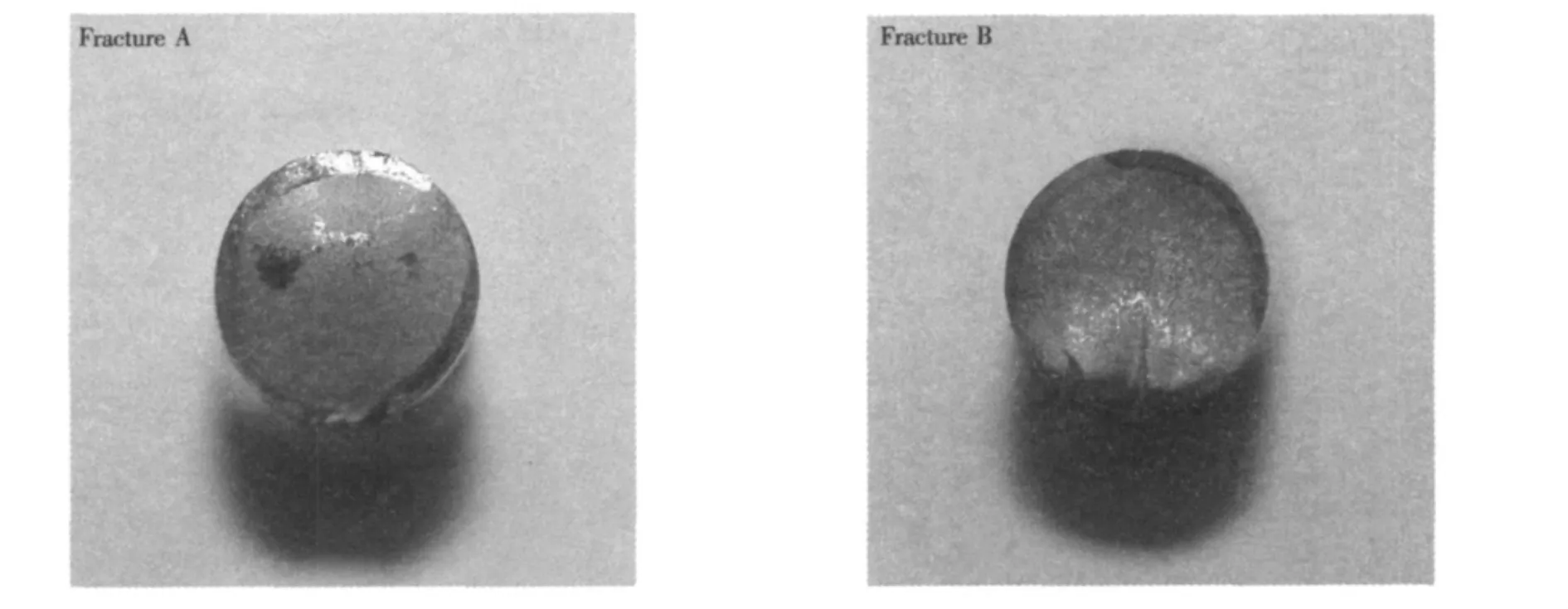

钛合金螺栓断裂位于螺栓的光杆部位(图2)。断口侧面可见较重的磨损痕迹,断裂从磨损痕迹起源。为了便于描述,将两个断口记为A、B断口,断口宏观形貌如图3所示。A断口边缘磨损较重,呈亮白色,中间区域存在轻微磨损,呈亮灰色,断口平坦;B断口有3/4周的剪切唇,中间区域存在轻微磨损,呈亮灰色,放射棱线粗大,断口平齐。对其余共33根螺栓进行表面形貌检查,发现在螺栓光杆部位也存在类似的磨损形貌,其中螺栓磨损较重区域与断裂螺栓的磨损情况相同,螺栓磨损区域约占整个圆周的1/2,其宽度约为4mm,在光杆部分磨损较重区域的斜对侧磨损较轻,在磨损较重区域边缘的对面仅存在一条较细磨痕,宽度约为0.3mm,其余位置磨损较轻。

图3 断裂螺栓的断口宏观形貌Fig.3 Fracture surface macroscopic morphology of fractured bolt

1.2 断口微观观察

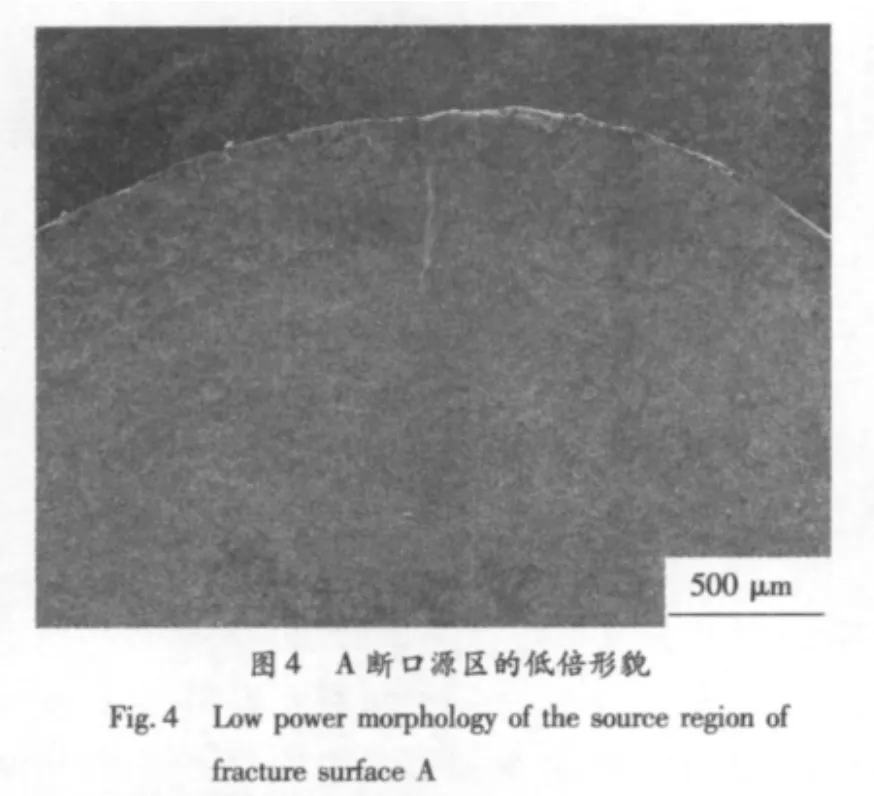

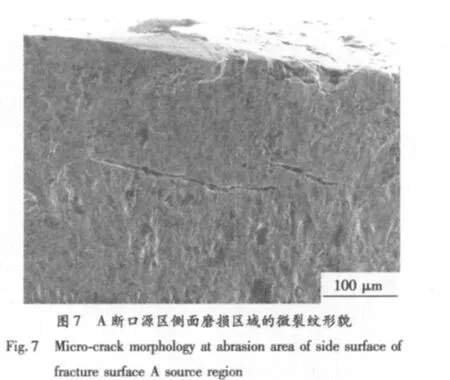

采用JSM-56004LV型扫描电镜对裂纹断口进行微观观察。A断口较平坦,起源于螺栓表面,源区边缘存在磨损发亮痕迹,仅可见一条疲劳台阶(图4)。扩展区可见明显的疲劳条带特征(图5)。瞬断区为韧窝特征。A断口源区侧面可见较重磨损区域,且可见2条微裂纹(图6、图7)。

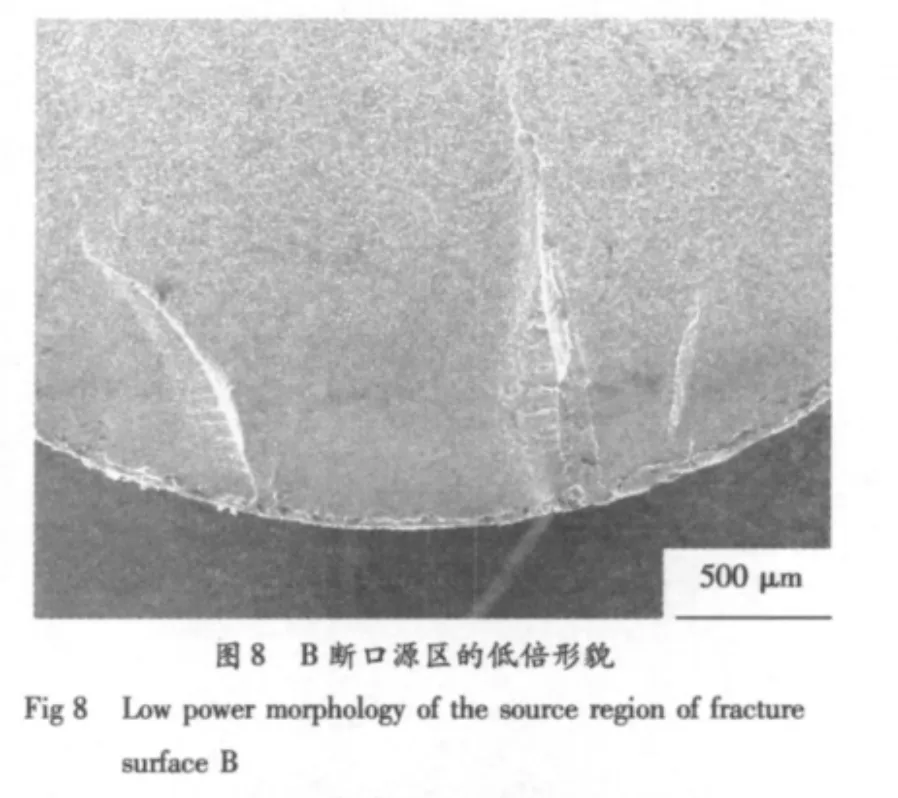

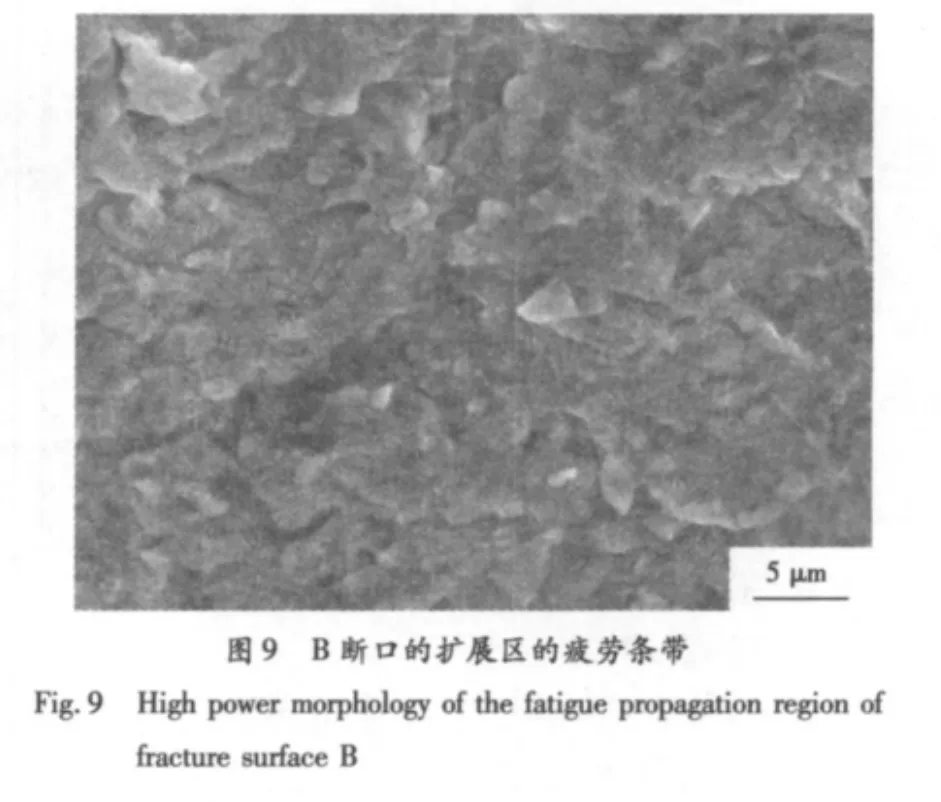

B断口断面平坦,源区无磨损特征,放射状棱线明显,且疲劳台阶高差较大,呈多源特征。图8为断口源区的低倍形貌,疲劳扩展区可见疲劳条带(图9),瞬断区的韧窝特征。

1.3 材质检验

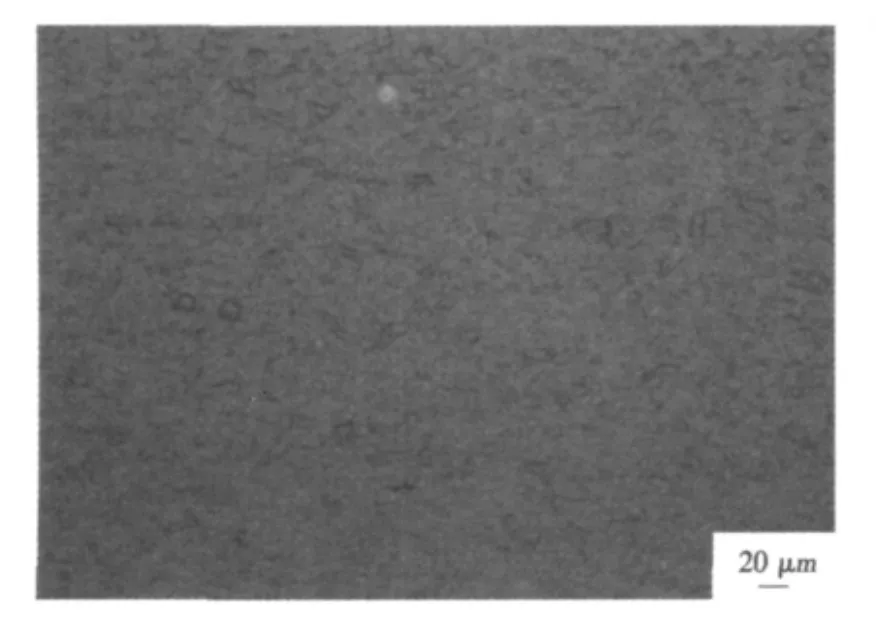

在靠近断口位置截取金相试样,磨抛后经氢氟酸+硝酸+水腐蚀后,采用OLYMPUS PME3型光学显微镜对试样进行显微组织观察。螺栓基体显微组织为等轴初生α相及晶界处转变β相(图10)。

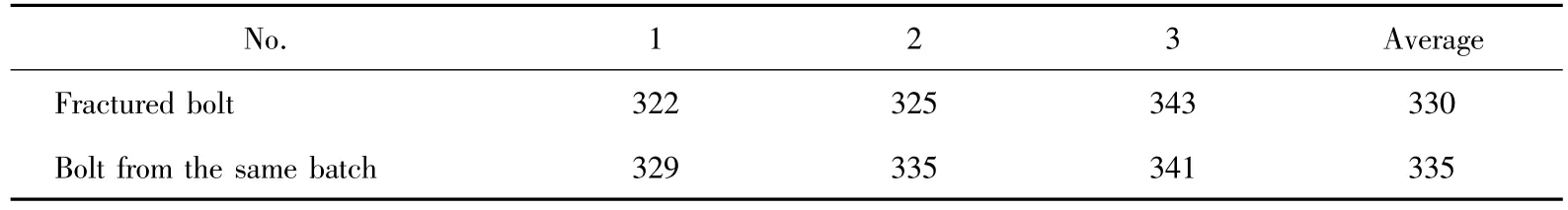

采用WOLPERT 401MVD显微硬度仪对断裂螺栓和同批次螺栓进行显微硬度检测。检测结果表明,断裂螺栓和同批次螺栓硬度相差不大,硬度比较均匀,见表1。

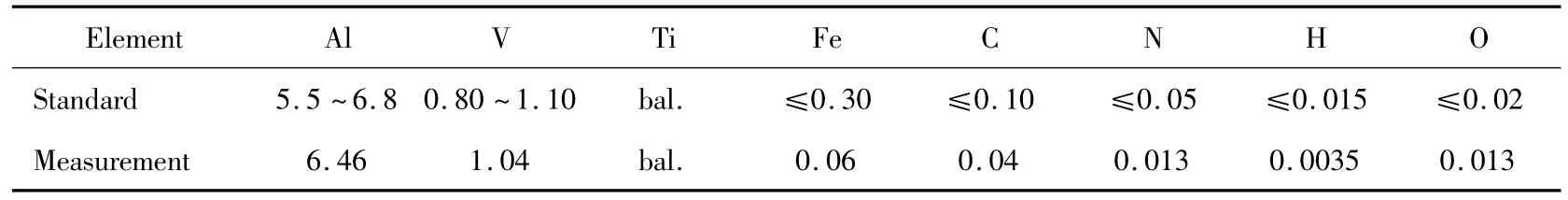

对同批次螺栓采用化学粉末法对其化学成分进行检测,检测结果见表2,可知其化学成分符合技术要求。

表1 螺栓显微硬度测量结果(HV0.2)Table 1 Microhardness of titanium alloy bolt(HV0.2)

表2 钛合金螺栓化学成分检测结果Table 2 Chemical compositions of titanium alloy bolt

图10 螺栓基体金相组织形貌Fig.10 Metallographic microstructure morphology of bolt

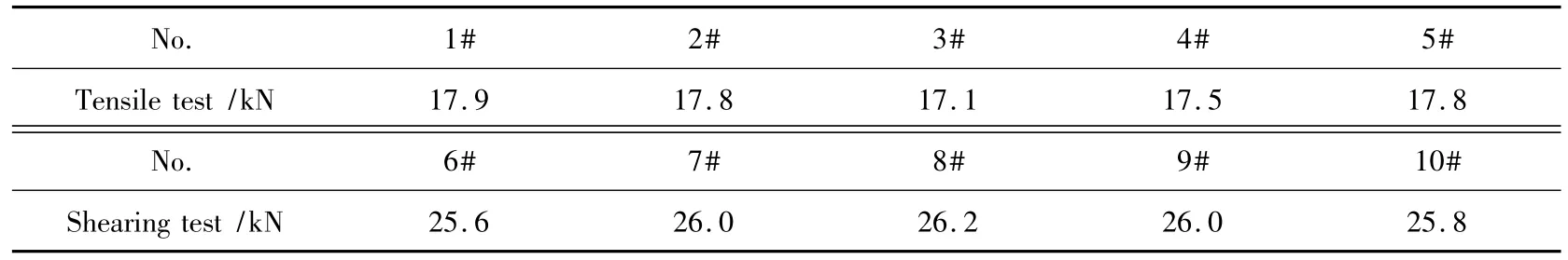

对同批次10根螺栓分两组分别进行拉伸和剪切试验,试验结果见表3。可知,同批次螺栓的力学性能符合相关要求。

2 分析与讨论

2.1 断裂性质分析

从以上试验结果可知,螺栓A、B断口均无明显的塑性变形,断口较平齐;A、B断口微观形貌均呈疲劳断裂特征,在疲劳扩展区可见疲劳条带特征,其中A断口源区可见一条疲劳台阶,高差较小,断口源区磨损较重,颜色发亮;B断口源区无磨损特征,可见多条疲劳台阶,高差较大。综合判断失效螺栓的断裂性质为疲劳断裂,且根据断口特征可知,A断口先萌生疲劳裂纹,由于A断口先产生了疲劳裂纹,改变了螺栓的受力情况,从而导致B断口在较大的应力下萌生疲劳裂纹。

表3 钛合金螺栓力学性能数据Table 3 Mechanical properties of titanium alloy bolt

2.2 断裂原因分析

在钛合金螺栓A、B两个断口均起源于螺栓光杆部分的磨损区域,且在螺栓源区侧面(光杆部分的磨损区域)存在微裂纹。两个断口的源区不在螺栓的同一侧,而是在螺栓的两侧,呈对角线分布。对同批次装机的钛合金螺栓光杆部位的痕迹进行了检查,均为磨损痕迹。其磨损特征与断裂螺栓的特征相似,均为螺栓光杆部分一侧磨损,其斜对侧也存在相应的磨痕。

结合此处的连接结构和装配生产时的流程可知,单耳与螺栓并不是垂直接触,而是呈一定角度,这正与螺栓断裂的源区位置相吻合,如果单耳与螺栓垂直接触,其螺栓断口源区应在螺栓光杆部分同一侧,而不是两侧,且其磨痕也应是同一侧的磨痕。

由于单耳与螺栓并不是垂直接触,而是呈一定的角度,使得螺栓实际承受的载荷加大,且单耳的孔边没有倒角,使得螺栓光杆部位与单耳孔边接触位置的磨损加剧,在磨损严重位置萌生疲劳裂纹。

综上所述,钛合金螺栓的断裂性质为疲劳断裂;单耳与螺栓呈一定角度和单耳的孔边没有倒角,加剧了螺栓光杆部位的磨损,破坏了钛合金螺栓表面完整性,从而在磨损位置萌生疲劳裂纹,最后导致疲劳断裂。

3 结论

1)由于在装配过程中螺栓与单耳呈一定角度接触,使得螺栓表面过早产生严重磨损,导致钛合金螺栓在磨损严重部位萌生疲劳裂纹,从而造成钛合金螺栓发生断裂;

2)为了避免再次出现因磨损破坏钛合金表面完整性而发生疲劳断裂,建议在装配过程中,保持单耳与螺栓垂直接触;同时为了更好地保证钛合金螺栓表面完整性,建议在单耳孔边增加倒角,并在螺栓连接位置增加衬套结构。

[1]张卫方,刘德林,刘昌奎,等.钛合金螺钉脆性断裂原因分析[J].失效分析与预防,2007,2(2):29-33.

[2]赵爱国,王庆如.钛合金自锁螺母裂纹故障分析[J].失效分析与预防,2006,1(3):42-45.

[3]高玉魁.喷丸对 Ti-10V-2Fe-3Al钛合金拉—拉疲劳性能的影响[J].中国有色金属学报,2004,14(1):60-63.

[4]张卫方,刘庆瑔,陶春虎.钛合金损伤与预防的研究进展[J].材料工程,2003(增刊):21-24.

[5]陶春虎,刘庆瑔,曹春晓.航空用钛合金的失效及其预防[M].北京:国防工业出版社,2002:186-187.