腐蚀预损伤铝合金的疲劳行为研究进展

陈 勃,刘建中,王浩伟,叶序彬

(1.北京航空材料研究院,北京 100095;2.中国特种飞行器研究所,湖北 荆门 448035)

0 引言

腐蚀是老龄飞机和现役飞机所面临的一个关键问题,是引发裂纹萌生、扩展并导致飞机结构失效的一个重要原因[1-3]。特别是对于 2000 及7000系列的铝合金,在老龄及现役飞机结构上得到了极其广泛的应用,也不可避免地会遭受到不同程度的腐蚀损伤。

腐蚀预损伤如何影响铝合金的疲劳行为是建立含腐蚀损伤铝合金疲劳寿命预测方法的基础,是近年来航空界疲劳断裂领域研究的热点和难点[4-7]。美国波音公司、海军试验室、NASA、Purdue大学、Utah大学、加拿大皇家军事学院、澳大利亚以及我国的北京航空材料研究院、中国科学院金属研究所、西北工业大学、北京航空航天大学、空军装备研究所航空所等众多科研机构就该问题进行了大量的理论和试验研究,但迄今为止,未见有关该方面的综述性研究报道。本文综合评估与分析近年来国内外关于该问题的研究现状和取得的主要研究成果,尤其重点介绍点蚀情况下铝合金的疲劳裂纹萌生和扩展行为。

1 铝合金的几种典型腐蚀损伤[8-9]

通常情况下,硬铝及超硬铝合金容易遭受点蚀、晶间腐蚀及剥蚀。点蚀是铝合金表面出现局部腐蚀小孔并向纵深发展的一种腐蚀形式,其蚀坑尺寸通常较小,深度一般大于或等于蚀孔直径。点蚀具有自催化“深挖”发展的能力,并且常被腐蚀物所覆盖而不易发现。Pao等[10]的研究表明:尽管7075铝合金表面蚀坑的宽度仅为60 μm,但某些蚀坑的深度和内部宽度却超过了300 μm,这些蚀坑在疲劳载荷的作用下,很容易产生应力集中并萌生裂纹。此外这种小孔的出现的部位很难预测,蚀孔大小不定,且有的情况下许多蚀孔连成一片,很可能导致飞机结构突发性事故的发生。晶间腐蚀是沿着多晶体金属晶粒边界发生的一种局部腐蚀。晶间腐蚀破坏晶粒间的结合力,从而使金属的强度大幅度降低,是危害性很大且必须严格控制的一种腐蚀方式。剥蚀作为一种严重的晶间腐蚀,会导致材料强度的迅速损失。此外,在铝合金结构中还易发生缝隙腐蚀、电偶腐蚀等。

当铝合金结构发生点蚀,通常会具备一定的剩余疲劳寿命,需要通过耐久性和损伤容限分析确定其检修周期。点蚀可以通过打磨等手段进行修理。若铝合金结构已经发生晶间腐蚀或剥蚀,则往往需要进行换件处理。由于点蚀是铝合金结构最常见,且破坏性和隐患性都很大的一种腐蚀方式,研究点蚀情况下铝合金的疲劳裂纹扩展行为及寿命预测技术对于老龄及现役飞机结构的耐久性和损伤容限评定具有重要意义;因此,目前国内外研究重点及本研究报道也主要针对点蚀情况展开的。

2 点蚀的研究及表征

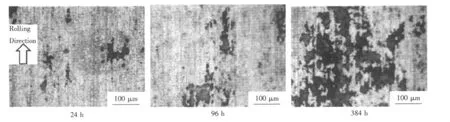

高强铝合金的点蚀损伤过程是腐蚀坑成核、扩展和材质退化的过程,表现为现有的蚀坑生长和退化时侯新蚀坑的逐渐成核[4]。蚀坑形貌通常不规则,而且随着腐蚀时间增加,蚀坑的面积、深度、宽度、密度等几何参数都在发生变化。图1给出了不同腐蚀时间7075-T6铝合金的典型腐蚀形貌[4]。影响铝合金性能和外场维修的腐蚀量主要是蚀坑深度和面积,而蚀坑深度与面积具有一定的统计关系;因此,工程上通常以蚀坑深度作为铝合金金属基体腐蚀量的表征[7]。

图1 7075-T6铝合金不同腐蚀时间后的腐蚀状况Fig.1 Typical appearance of pits on the surface of 7075- T6 sheet exposed to the prohesion spray

蚀坑深度是影响应力集中和萌生裂纹的关键因素。DuQuesnay等[5]尝试确定哪一个参量可更好地表征蚀坑几何与疲劳寿命的关系,包括腐蚀时间、深度、腐蚀面积、面积平方根等。研究发现,只有萌生裂纹蚀坑的深度和疲劳寿命的关联性最好(图2)。可见,蚀坑深度是影响疲劳寿命最主要的因素;但 Hoeppner[11-12]和 Clark[13]的研究表明:裂纹并不一定从最深蚀坑处萌生。Sankaran等[4]的研究也指出:均值附近的蚀坑数量众多,其萌生裂纹的概率最大,采用平均蚀坑深度预测的疲劳寿命与试验结果吻合较好,而最大蚀坑深度的预测结果过于保守。

图2 蚀坑深度与疲劳寿命的关系曲线Fig.2 The effect of corrosion pit depth on the observed fatigue life in SFH[4]

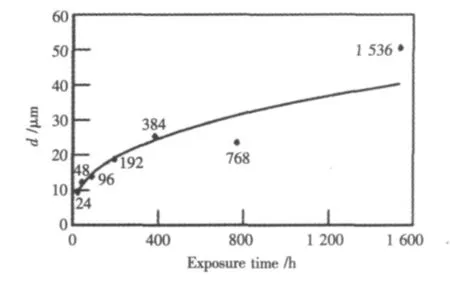

蚀坑深度是一个随腐蚀时间不断增加的物理量,研究蚀坑深度在某一时刻的统计分布规律及其随时间的变化不仅是联系实验室加速腐蚀与外场实际腐蚀的桥梁,而且对于日历寿命的评定具有重要意义。Sankaran等[4]采用 ASTM G85 Annex 5的方法将2mm的7075板材进行不同时间的腐蚀,然后随机选择200个蚀坑进行尺寸测量和统计。统计结果表明,平均蚀坑深度随腐蚀时间的变化服从d=Ct1/3的关系,符合文献[13]的研究结论,但最大蚀坑深度与材料的二相晶粒尺寸有较大关系,与腐蚀时间的关联性不好(图3)。国内包括北京航空材料研究院、空军装备研究所航空所和海军航空工程学院青岛分院以及北京航空航天大学在内的多家科研机构也进行了大量类似的研究[14-16],基本结论为:蚀坑深度与时间的变化规律在工程上可采用幂函数表达:d=Cta;而某一时刻的蚀坑深度分布可以认为服从对数正态、威布尔分布以及Gumbel第一型极值统计规律。

图3 平均深度与腐蚀时间的关系[4]Fig.3 Effect of exposure time on average pit depth

以上研究可见,点蚀是铝合金非常重要的一种腐蚀方式,蚀坑深度是表征腐蚀损伤程度的关键参量;而平均点蚀深度与腐蚀时间、疲劳寿命的关联性最好,对其发展规律进行统计研究是目前研究的重点。

3 腐蚀预损伤对材料疲劳裂纹萌生的影响

蚀坑在疲劳载荷的作用下将产生应力集中,使裂纹很快从蚀坑处萌生,而这是导致含腐蚀预损伤铝合金疲劳寿命大幅下降的主要原因。Sankaran等[4]的研究结果表明:表面腐蚀预损伤后,类似铝合金的多晶材料在疲劳载荷作用下会马上萌生裂纹,蚀坑几乎消除了材料的裂纹萌生阶段;因此,研究蚀坑对铝合金疲劳裂纹萌生行为和寿命的影响就成为疲劳寿命预测的基础,是近年来研究的热点。

3.1 蚀坑与疲劳裂纹萌生

大量的关于蚀坑裂纹萌生的研究[4,17-25]都表明:无论是轻微腐蚀或严重腐蚀,只要在应力集中处有蚀坑存在,即使蚀坑在疲劳载荷下的应力强度因子小于裂纹扩展门槛值,裂纹也几乎总是从蚀坑处萌生[18]。Dolley 和 Wei[21]的研究也指出腐蚀易发生在应力集中处,且有助于裂纹成核,疲劳裂纹从蚀坑或蚀坑附近萌生的概率很高,且结构使用的时间越长,其概率越高。

影响蚀坑萌生裂纹的因素较多,蚀坑深度、面积、密度、应力水平、腐蚀环境以及是否有包铝层都会对裂纹萌生产生影响。Clark和Hoeppner等分别对 7075- T6[12]和 2024- T3[11]板材进行了蚀坑转换成裂纹的试验研究。首先用NaCl和H2O2混合溶液对试样进行腐蚀浸泡,去掉腐蚀产物后测量蚀坑尺寸,在疲劳试验过程中通过数字摄像技术记录了蚀坑萌生裂纹的过程,试验后对断口进行SEM观测。研究结果表明:蚀坑深度是影响裂纹萌生的一个重要因素,但裂纹不总是从最大最深的蚀坑处萌生;除了深度外,腐蚀面积以及密度对于何时、何地萌生疲劳裂纹同样重要。Sankaran等[4]也指出从具有平均深度的蚀坑处萌生裂纹的概率最大。与上述文献的结论不同,文献[17,20,26]的研究则表明:2024-T3铝合金通常从最大的1~2个蚀坑处萌生裂纹。文献[11]的研究表明5/8的2024-T3预腐蚀试样从最大蚀坑处萌生裂纹。

在腐蚀环境和疲劳载荷的共同作用下蚀坑会腐蚀扩展或萌生裂纹。Wei[26]和 Goswami等[27]对2024-T3材料开展了大量的试验研究。研究结果表明:在腐蚀和疲劳的共同作用下,蚀坑扩展和蚀坑萌生裂纹是相互竞争的关系,蚀坑萌生裂纹的条件为:蚀坑应力强度因子变程大于扩展门槛值:△K>△Kth,且裂纹扩展速率大于腐蚀环境下蚀坑的扩展速率:(da/dt)crack>(da/dt)pit。在其竞争模型中,蚀坑被视为半椭圆表面裂纹。

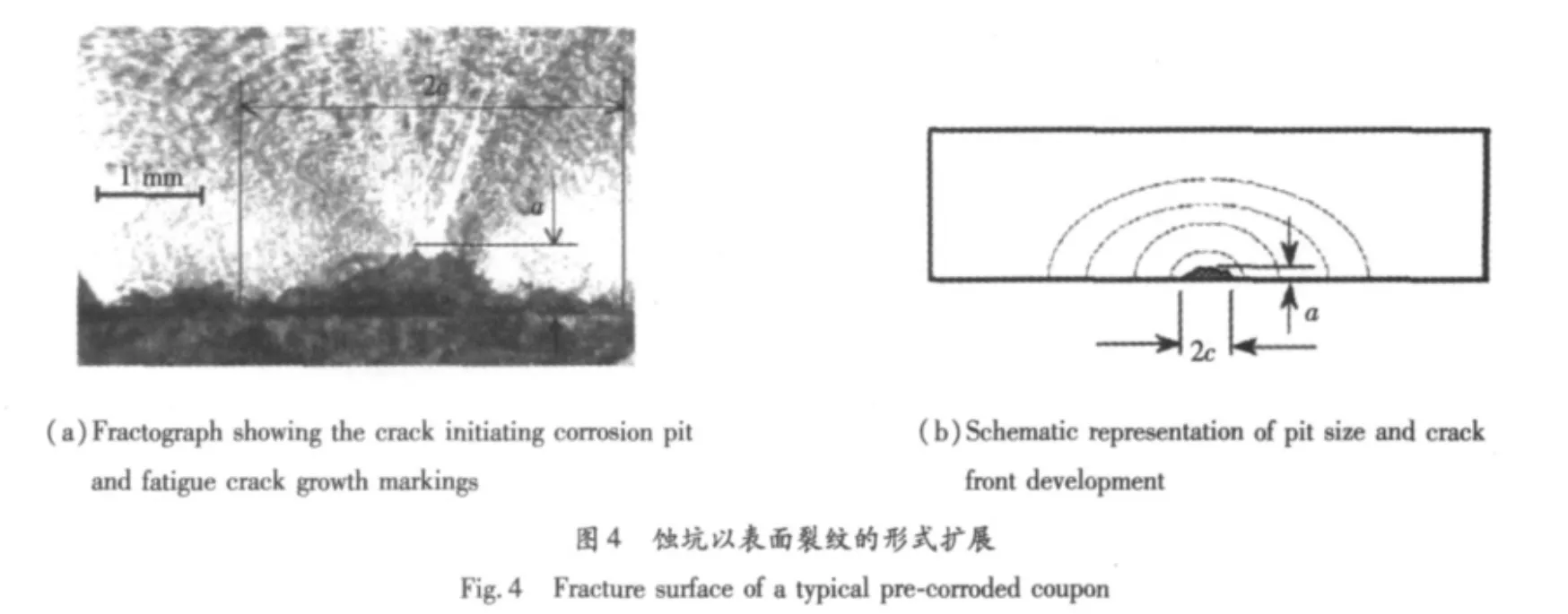

关于裂纹萌生的形貌,几乎所有预腐蚀试样断口的SEM照片都表明:蚀坑是以一个表面裂纹的形式扩展并导致试样的最终断裂(图4)。而这个半椭圆裂纹可能是从1个、2个或多个邻近的蚀坑萌生,扩展并连接而成[4]。

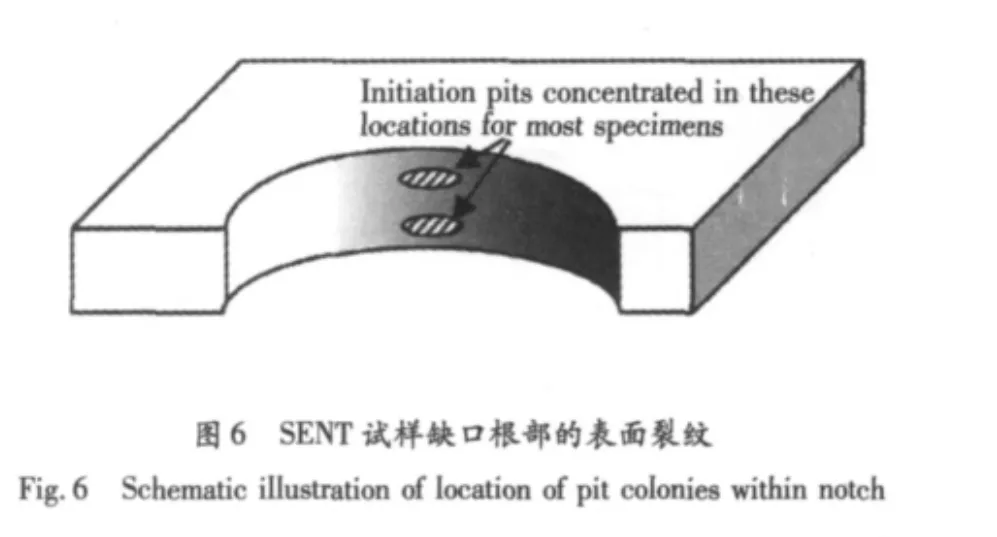

铝合金薄板通常会覆盖包铝层以提高其耐蚀性,包铝层的存在会对铝合金的裂纹萌生行为产生影响。Schmidt等[28]研究了含包铝层2024铝合金的裂纹萌生行为,指出当材料有包铝层时,裂纹从包铝层或蚀坑群附近萌生,但不一定从最大的蚀坑萌生。Medved等[18]对含包铝层的7475铝合金SENT试样进行3种不同程度的腐蚀,蚀坑在包铝层产生后通常不会穿透包铝层,而是到达包铝层底部后向四周扩散,形成一个平底的蚀坑(图5)。对SENT试样进行疲劳试验后发现,即使包铝层腐蚀最严重的试样也没有出现由于包铝层而产生的主导角裂纹,所有试样主裂纹均为缺口根部的表面裂纹(图6)。

腐蚀导致的多位置损伤(MSD)是影响材料和飞机典型结构寿命及安全的重要原因。Medved等[18]将预腐蚀7475铝合金SENT试样进行疲劳试验,疲劳循环5万次后,绝大部分试样都观察到了多裂纹的萌生和合并,其他文献[1,4,10,18]在试验研究中也观察到了多裂纹的萌生和扩展(图7)。多裂纹的产生不仅大大降低结构的剩余强度,并且当裂纹扩展到一定长度后,邻近裂纹干涉使得裂纹扩展速率显著提高,而多裂纹的相互贯通更是会导致灾难性事故的发生。

腐蚀程度和应力水平会对多裂纹的萌生产生影响。DuQuesnay等[5]对 7075-6511铝合金腐蚀后进行疲劳试验,虽然大部分试样只观测到一条关键裂纹,但腐蚀严重的试样观测到了多条裂纹。Waldea等[29-30]将 2024-3 铝合金板材试样分别腐蚀6 h和24 h后,采用3级应力水平进行疲劳试验,采用环境扫描电子显微镜(ESEM)对试样断口进行观测,记录每个试样萌生裂纹的蚀坑数量、位置及形貌。图8给出了应力水平及腐蚀时间对裂纹萌生数量的影响。

图8 应力水平及腐蚀时间对裂纹萌生数量的影响[29]Fig.8 Interaction plot of stress level with corrosion exposure for the LT orientation

以上研究可以看出,蚀坑与裂纹萌生有密切关系,而蚀坑深度、面积以及密度对于何时、何地萌生裂纹影响较大。在腐蚀和疲劳的共同作用下,蚀坑扩展和蚀坑萌生裂纹是相互竞争的关系。当蚀坑裂纹萌生以后,通常会以表面裂纹的形式扩展并导致试样断裂。腐蚀预损伤后,经常会观测到多裂纹的萌生和扩展,而应力水平和腐蚀程度会对多裂纹的萌生产生影响。

3.2 蚀坑对裂纹萌生寿命的影响

蚀坑在疲劳载荷作用下会很快萌生裂纹。Medved等[18]的研究表明7475铝合金未腐蚀试样在恒幅载荷下萌生0.1mm裂纹的寿命为13万次,占疲劳全寿命的70%,而相同条件下腐蚀过的试样只有4万次,占全寿命的46%。而变幅载荷下腐蚀预损伤试样萌生0.1mm裂纹的寿命只有2.6万次,占全寿命的11%。美国海军实验室Pao等[10]采用 WOL试样进行了7075-T7351裂纹萌生寿命的试验研究,研究也表明蚀坑导致裂纹萌生寿命减少了2~3倍,疲劳裂纹萌生门槛值降低了50%。文献[10]研究了预腐蚀对飞机结构疲劳寿命的影响。

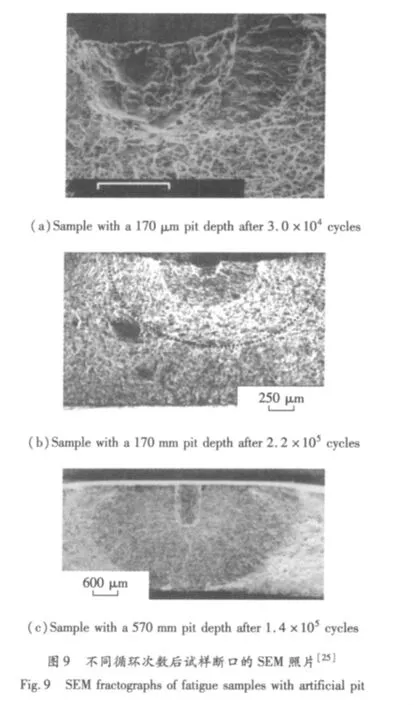

Rokhlin[25]采用人造蚀坑的方法研究了腐蚀预损伤对疲劳裂纹萌生的影响。首先采用100 μm的铜电极对2024-T3试样进行了电火花腐蚀,每个试样上都产生直径相等、深度为170 μm的人造蚀坑,然后进行疲劳试验,并在不同的循环次数后将试样拉断。利用光学显微镜和SEM方法测量试样断口的裂纹形貌和尺寸。图9给出了不同的循环次数后试样断口的SEM照片。试验结果表明:所有裂纹形貌均为半椭圆表面裂纹,裂纹萌生寿命(裂纹深度达到170 μm,如图9a所示)不到疲劳寿命(深度方向穿透)的1/10。

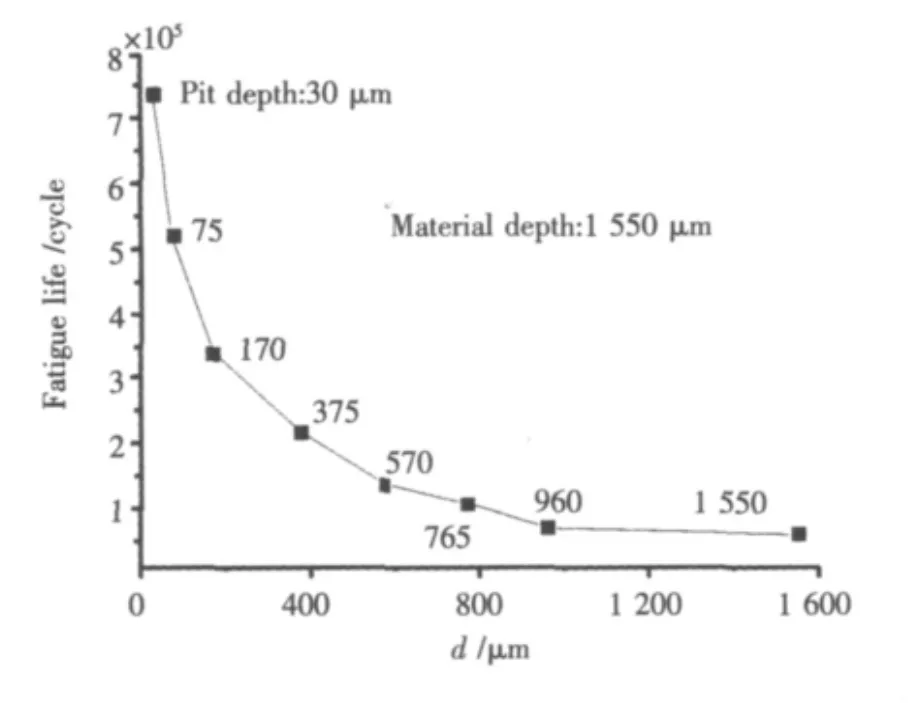

不同的蚀坑深度对疲劳寿命的影响不同。Rokhlin等[25]通过对预置不同深度的蚀坑试样进行疲劳试验,定量研究了蚀坑深度对疲劳寿命的影响(图10)。

图10 不同预置蚀坑深度对疲劳寿命的影响[25]Fig.10 The curve of artificial pit depth against fatigue life

以上的研究可以看出,腐蚀预损伤后铝合金的疲劳裂纹萌生寿命及占疲劳全寿命的比重都大幅下降。2024铝合金的裂纹萌生寿命不到其疲劳全寿命的1/10,这为基于断裂力学方法进行疲劳寿命预测打下了基础;但不足的是,由于蚀坑裂纹萌生行为与腐蚀损伤程度、应力水平以及材料及热处理制度相关,上述蚀坑裂纹萌生的定量研究还应针对更多的试验状态和材料展开。

4 腐蚀预损伤对材料裂纹扩展行为的影响

由于裂纹扩展寿命占腐蚀预损伤铝合金疲劳全寿命的绝大部分,因此研究腐蚀预损伤对铝合金裂纹扩展行为的影响对于疲劳寿命预测有重要意义。Scheuring等[31]对不同使用年限的飞机结构材料进行裂纹扩展试验,结果表明:在点蚀情况下,不同使用年限飞机结构材料的裂纹扩展性能变化不大,基本上都在军用设计手册的范围之内。

Medve等[18]对7475铝合金进行了3种不同程度的腐蚀(6 d和8 d的盐雾腐蚀,91 d的海边自然腐蚀),然后对试样进行疲劳裂纹扩展试验,并与未腐蚀试样的试验结果进行比较。这4种试样,虽然裂纹萌生寿命相差很大,但是裂纹从0.1mm扩展到1mm的裂纹扩展寿命却基本相当,均为5万次左右,这也很好地说明了腐蚀预损伤,尤其是点蚀主要影响材料的裂纹萌生行为,对裂纹扩展性能影响不大。

文献[32]研究了腐蚀预损伤对2024、7075铝合金裂纹扩展速率及断裂韧度的影响。指出腐蚀预损伤后材料的净截面下降,从而导致应力水平的提高是加速裂纹扩展的原因。若考虑净截面损失的影响,腐蚀预损伤后材料的裂纹扩展速率与未腐蚀材料基本相同。材料的断裂韧度也随着腐蚀程度的增加而下降,但这并不完全是由于净截面下降造成的,需进一步研究。

以上研究可以看出,腐蚀预损伤一般而言对材料的裂纹扩展性能影响不大;因此,在众多基于断裂力学方法进行疲劳寿命预测的文献中,材料的裂纹扩展性能数据都没有考虑腐蚀预损伤的影响,而使用了原材料的裂纹扩展性能数据,这为采用常规断裂力学方法及软件进行疲劳寿命预测创造了有利条件。

5 结束语

1)腐蚀预损伤,尤其是点蚀,是产生应力集中并萌生裂纹的关键部位;

2)在点蚀损伤下,铝合金的疲劳裂纹萌生寿命以及占疲劳全寿命的比重都会大幅下降,蚀坑深度是表征腐蚀损伤程度的关键参量;

3)在腐蚀和疲劳的共同作用下,蚀坑扩展和蚀坑萌生裂纹是相互竞争的关系。当蚀坑裂纹萌生以后,通常会以表面裂纹的形式扩展并导致试样断裂;

4)点蚀损伤对于裂纹扩展行为的影响并不显著,裂纹扩展寿命占到疲劳全寿命的绝大部分。这为建立基于断裂力学方法进行含腐蚀损伤铝合金的疲劳全寿命预测奠定了基础。

[1]Committee on Aging of us Air Force Aircraft,eds.Tiffang C,et al.National Research Council,"Aging of U.S.air force aircraft:",final report,Publication NMAB-488-2[M].Washington,DC:National Academy Press,1997.

[2]Pitt S,Jones R.Multiple-site and widespread fatigue damage in aging aircraft[J].Engineering Failure Analysis,1997,4(4):237-257.

[3]陈群志,刘文珽.腐蚀环境下飞机结构日历寿命研究现状与关键技术问题[J].中国安全科学学报,2000,10(3):42-47.

[4]Sankaran K K,Perez R.Effects of pitting corrosion on the fatigue behavior of aluminum alloy 7075-T6:modeling and experimental studies[J].Materials Science and Engineering,2001,A297:223-229.

[5]DuQuesnay D L,Underhill P R,Britt H J.Fatigue crack growth from corrosion damage in 7075-T6511 aluminium alloy under aircraft loading[J].International Journal of Fatigue,2003,25:371-377.

[6]Wang Q Y,Kawagoishi N,Chen Q.Effect of pitting corrosion on very high cycle fatigue behavior[J].Scripta Materiala ,2003,49(711):6-12.

[7]Wei R P,Harlow D G.Corrosion enhanced fatigue and MSD[R].AIAA 1398,2002.

[8]刘文珽,李玉海.飞机结构日历寿命体系评定技术[M].北京:航空工业出版社,2004.

[9]李金桂.腐蚀控制设计手册[M].北京:化学工业出版社,2005.

[10]Pao P S,Gill S J,Feng C R.On fatigue crack initiation from corrosion pits in 7075 T7351[J].Scripta Material,2000,43(5):391-396.

[11]Jones K,Hoeppner D W.Prior corrosion and fatigue of 2024-T3 aluminum alloy[J].Corrosion Science,2006,48:3109-3122.

[12]Jones K,Hoeppner D W.Pit-to-crack transition in pre-corroded 7075-T6 aluminum alloy under cyclic loading[J].Corrosion Science,2005,47:2185-2198.

[13]Paul N,Clark K.Pitting behavior and residual fatigue life of 7075-T6 Aluminum extruded C-141 wing[J].Corrosion Science,2006,48:3109-3122.

[14]陈群志,崔常京,孙祚东,等.LY12铝合金腐蚀损伤的概率分布及其变化规律[J].装备环境工程,2005,2(3):1-6.

[15]陈跃良,杨晓华.飞机结构腐蚀损伤分布规律研究[J].材料科学与工程,2002,20(3):1-3.

[16]胡艳玲,李荻,郭宝兰.LY12CZ铝合金型材的腐蚀动力学统计规律研究及日历寿命预测方法探讨[J].航空学报,2000.21(增刊):53-57.

[17]Chen G S,Wan K C,Gao M,et al.Transition from pitting to fatigue crack growth:modeling of corrosion fatigue crack nucleation in a 2024-T3 aluminum alloy.Material Science and Engineering,1996,A(219):126-132.

[18]Medved J J,Breton A M,Irving P E.Corrosion pit size distributions and fatigue lives:a study of the EIFS technique for fatigue design in the presence of corrosion[J].International Journal of Fatigue,2004,26:71-80.

[19]Goswami T K,Hoeppner D W.Pitting corrosion fatigue of structural materials[J].Structural Integrity in Aging Aircraft,ASME International Mechanical Engineering Congress and Exposition.San Francisco,California,1995:129-139.

[20]Bray G H,Bucci R J,Colvin E L,et al.Effects of prior corrosion on the S:N fatigue performance of aluminum alloys 2024-T3 and 2524-T3[J].International Journal of Fatigue,1997,23:12-21.

[21]Dolley E J,Lee B,Wei R P.The effect of pitting corrosion on fatigue life[J].Fatigue Fracture Engineering Material Strcuture,2000,23(7):555-560.

[22]任克亮,吕国志,张有宏.老龄结构分析中腐蚀坑与等效裂纹间的量化关系[J].强度与环境,2006,33(2):50-57.

[23]张有宏,吕国志,陈跃良.LY12-CZ铝合金预腐蚀及疲劳损伤研究[J].航空学报,2005,26(6):779-782.

[24]Cope D,West D,Luzar J,et al.Corrosion damage assessment framework:Corrosion/Fatigue effects on structural intergrity[R].D50013008-1,The Boeing Defense and space group,1998.

[25]Rokhlin S I,Kim J Y,Nagy H,et al.Effect of pitting corrosion on fatigue crack initiation and fatigue life[J].USA Engineering Fracture Mechanics,1999,62:425-444.

[26]Wei R P.Corrosion fatigue of aluminium alloys:chemistry,micromechanics and reliability[R].Lehigh University report,1998.

[27]Goswami T,Hoeppner D W.Corrosion fatigue crack growth behaviour of aircraft structural materials[C].Melbourne Australia:EMAS,1995.

[28]Schmidt C G,Kanazawa C H,Shockley D A,et al.Corrosionfatigue crack nucleation in the alclad layer of 2024-T3 commercial aircraft skin[C].San Francisco,ASME,1995.

[29]Waldea K,Brockenbroughb J R,Craigc B A,et al.Multiple fatigue crack growth in pre-corroded 2024-T3 aluminum[J].International Journal of Fatigue,2005,27:1509-1518.

[30]Walde K,Hillberry B M.Initiation and shape development of corrosion-nucleated fatigue cracking[J].International Journal of Fatigue,2007,29:1269-1281.

[31]Scheuring J N,Grandt J A.Mechanical properties of aircraft materials subjected to long periods of service usage[J].Journal of Engineering Materials and Technology,1997,119(4):380-386.

[32]Baldwin J D.Fatigue and Fracture Characterization of Aircraft aluminum alloys damaged by prior corrosion[R].ADA-AFRLSR-BL-TR-02-0733.

[33]Gruenberg K M,Craig B A,Hillberry B M,et al.Predicting fatigue life of pre-corroded 2024-T3 aluminum[J].International Journal of Fatigue,2004,26:629-640.