ρ(Ca2+)对碳钢在 NaHCO3-NaCl-CaCl2溶液中腐蚀行为的影响

杜 楠,叶明阳,赵 晴,肖胜辉,李光东

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌330063;2.洪都航空工业集团有限责任公司,制造工程部,南昌330024)

0 引言

国内油田各种集油管线中普遍使用了碳钢材料,而我国许多油田的采出液为含CO2的高矿化度的油水混合液,CO2与水反应生成的碳酸引起管线迅速的全面腐蚀和严重局部腐蚀,尤其是点蚀,蚀坑的穿透率极高达 7 mm/a[1-2];因此,在高含CO2的油田开采与集输中对金属设备的损害非常大。国内外多从NaHCO3-NaCl溶液来研究发生在CO2系(CO2-NaCl)介质中的点蚀行为,其中Fe3+对点蚀的影响研究较多,而Ca2+的作用的研究较少[3-12]。赵景茂[3]的研究表明当有高浓度的Ca2+和低浓度的HCO-3时,碳钢的腐蚀较轻,而含有高浓度的HCO-3和低浓度的Ca2+时,局部腐蚀较严重。Crolet和 Bonis[4]研究表明当碳钢表面形成碳酸钙/腐蚀产物膜时,加速了碳钢表面的局部腐蚀;李勇慧,吴余庆等[5]研究表明,Ca2+比较容易生成氢氧化物和氧化物而沉积在钢铁表面,形成钝化膜从而对腐蚀产生抑制作用。

利用计时电流、电化学阻抗谱法对在NaHCO3-NaCl-CaCl2溶液中Ca2+抑制低碳钢的腐蚀行为和机理进行研究,并对实验后的试样表面形貌进行了分析。

1 实验

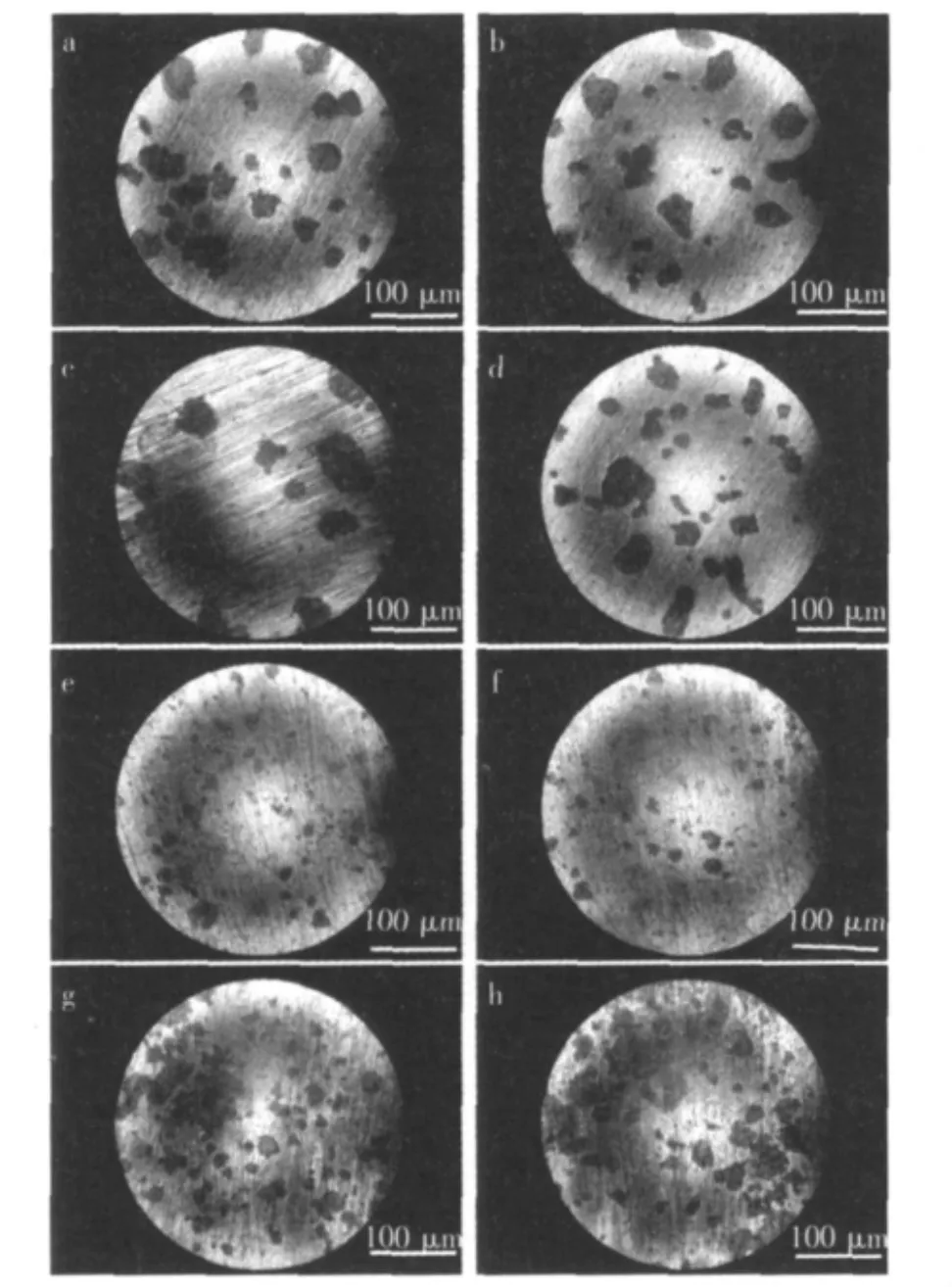

图1 腐蚀坑分布示意图Fig.1 Schematic diagram of corrosion pit distribution

研究电极为20#碳钢,电极试样加工成直径为10 mm圆片。试验介质是在ρ(NaHCO3)=2 g/L溶液中分别加入质量浓度为 40、80、160、320、640、1 280、2 560 mg/L 的 Ca2+,其中 ρ(Cl-)由NaCl保持在 0.62 mol/L,由分析纯的 NaHCO3、NaCl、CaCl2和二次蒸馏水配制。

计时电流和电化学阻抗谱法均采用传统的三电极体系,辅助电极为铂片,参比电极采用饱和甘汞电极(SCE),通过盐桥与工作电极连接。采用荷兰EcoChemie公司的电化学测试系统Autolab PGSTAT30进行测试,电化学实验参数见表1。

2 实验结果与讨论

图2是试样在NaHCO3-NaCl-CaCl2溶液中不同ρ(Ca2+)的计时电流曲线,ρ(Ca2+)分别为 0、40、80、160、320、640、1280、2 560 mg/L,分析各浓度下的计时电流曲线得到的平均腐蚀速率见图3。

表1 电化学实验参数Table 1 Electrochemical experimental parameters

试验结束后,去除试样表面腐蚀产物,对试样表面进行分析,由文献[10]引出表面腐蚀损伤度α的定义如下

式中:S为电极表面总面积,n为腐蚀坑的数目,Api为第i个腐蚀坑的平面投影面积。

选取试样表面腐蚀坑密集处放大100倍后采集照片(图1):其中图1a中,A为原电极表面,B为选定的腐蚀密集区;图1b为B区域放大100倍后的示意图。

表2是试样在NaHCO3-NaCl-CaCl2溶液中不同ρ(Ca2+)下极化后电极表面的损伤度。

通过分析计时电流和表面损伤度可知,当溶液中无Ca2+时,平均腐蚀速率最大为1.987e-1 A/cm2并且表面损伤度最大。随着ρ(Ca2+)的增加,试样的平均腐蚀速率和表面损伤率均减小,当ρ(Ca2+)为640 mg/L时,平均腐蚀速率最低为3.253e-4 A/cm2,其中当ρ(Ca2+)为160 mg/L 时出现平均腐蚀速率和表面损伤度出现增大的情况,这可能是试样表面形成的CaCO3膜脱落导致。当ρ(Ca2+)大于640 mg/L时,平均腐蚀速率和表面损伤率随着ρ(Ca2+)的增大而逐渐增大。

表2 试样表面的损伤度Table 2 Corrosion damage ratios of samples

图4为电极表面腐蚀坑密集处放大100倍后的照片。

图4 试样表面腐蚀坑最密集处放大100倍后的照片Fig.4 The photos of sample surface corrssion pits which most densely populated place amplificated 100 times

由图4可知,未加入Ca2+时,试样表面的腐蚀坑的表面积大而且数量很多,随着ρ(Ca2+)的增加,腐蚀坑的数目逐渐减少,说明形成的CaCO3膜附着在电极表面,起到了保护的作用。当ρ(Ca2+)为160 mg/L时腐蚀坑数目增大,可能是试样表面CaCO3脱落引起。当ρ(Ca2+)大于320 mg/L时,腐蚀坑的表面积与当ρ(Ca2+)小于320 mg/L时比较均减小。当ρ(Ca2+)大于640 mg/L时,试样表面腐蚀坑的表面积逐渐增大,ZHAO等[11]认为,当 ρ(Ca2+)较高时,腐蚀产物的沉积速度较快,腐蚀产物迅速覆盖电极表面,形成的腐蚀产物的稳定性和致密性大大降低,容易脱落,从而导致了腐蚀速率的逐渐增大,但远小于溶液中无Ca2+时的平均腐蚀速率。

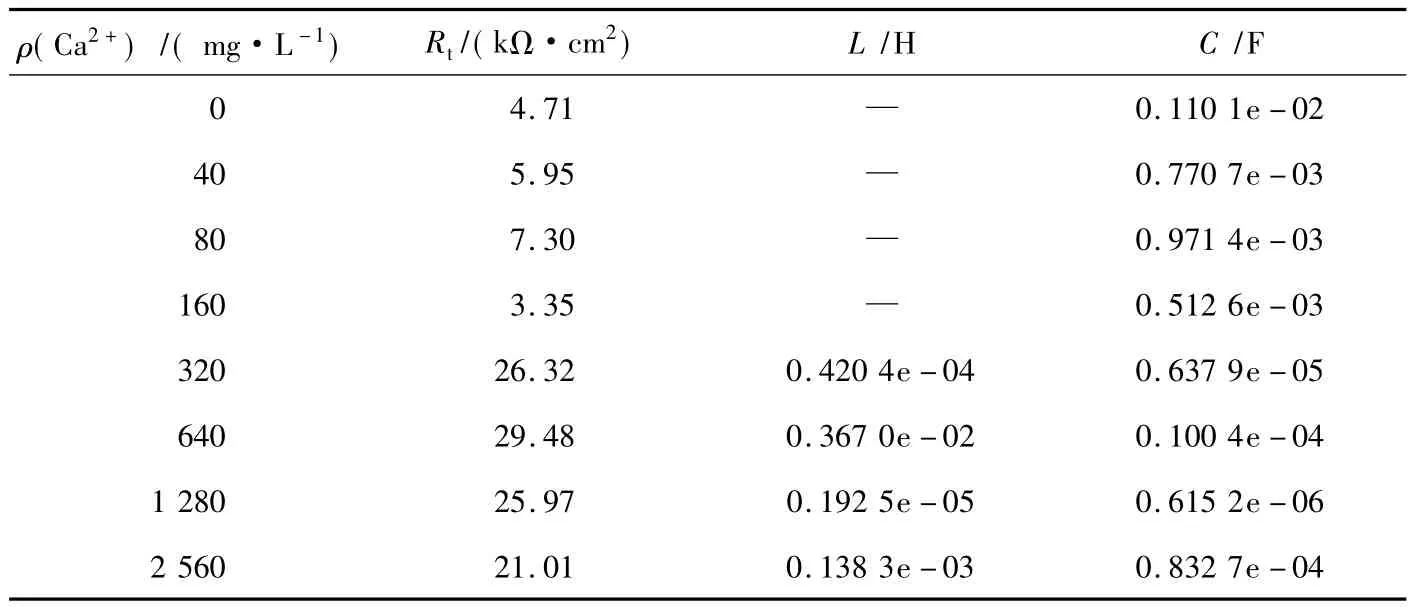

图5是试样在NaHCO3-NaCl-CaCl2溶液中的不同ρ(Ca2+)的电化学阻抗谱复数平面图(均经过Autolab去噪点处理),分析得到的腐蚀反应动力学参数见表3。

表3是试样在NaHCO3-NaCl-CaCl2溶液中不同ρ(Ca2+)的电化学阻抗谱分析结果,Rt表示电极过程中的电荷转移电阻,Rt与腐蚀速率成反比;L表示感抗参数,量纲为H,C表示电极与溶液两相之间的双电层电容。

图6是试样在NaHCO3-NaCl-CaCl2溶液中的ρ(Ca2+)与电荷转移电阻的曲线。

由图6可知,溶液中ρ(Ca2+)在0~640 mg/L时,电荷转移电阻随着ρ(Ca2+)的增加而逐渐增大,其中当ρ(Ca2+)为160 mg/L时电荷转移电阻出现降低的情况,可能是试样表面CaCO3层脱落导致;当ρ(Ca2+)超过640 mg/L时,电荷转移电阻随着ρ(Ca2+)的增加而减小,但远大于溶液中无Ca2+时的电荷转移电阻值。

综合以上分析可知,当溶液中无Ca2+时,试样的平均腐蚀速率和表面损伤度最大,电荷转移电阻最小,试样表面腐蚀最严重。随着ρ(Ca2+)的增加,试样的平均腐蚀速率和表面损伤率逐渐减小,电荷转移电阻逐渐增大,因为溶液中Ca2+的加入,形成的CaCO3附着在试样表面,起到了保护作用,导致平均腐蚀速率的减小。当 ρ(Ca2+)为640 mg/L时,平均腐蚀速率和表面损伤率最小,电荷转移电阻最大,试样表面腐蚀最轻微。随着ρ(Ca2+)的逐渐增大,试样表面覆盖的CaCO3层越来越多,当 ρ(Ca2+)大于 640 mg/L时,试样的平均腐蚀速率和表面损伤度随着ρ(Ca2+)的增加而逐渐增大,电荷转移电阻则逐渐减小,当ρ(Ca2+)较高时,腐蚀产物的沉积速度较快,腐蚀产物迅速覆盖电极表面,形成的腐蚀产物的稳定性和致密性大大降低,容易脱落,从而导致了腐蚀速率的逐渐增大,但远小于溶液中无Ca2+时的平均腐蚀速率。

图5 不同Ca2+离子浓度下的电化学阻抗谱复数平面图Fig.5 Impedance spectra Nyquist plots under different ρ(Ca2+)

表3 不同Ca2+离子浓度下的电化学阻抗谱分析结果Table 3 Impedance spectra analysis results under different ρ(Ca2+)

图6 不同ρ(Ca2+)下的电荷转移电阻的曲线Fig.6 Charge transfer resistance under different ρ(Ca2+)

3 结论

1)计时电流曲线和电化学阻抗谱研究的结果一致,在NaHCO3-NaCl-CaCl2溶液中,当溶液中无Ca2+时,平均腐蚀速率最大为1.987e-1 A/cm2;

2)当ρ(Ca2+)为640 mg/L时,平均腐蚀速率最低为 3.253e-4 A/cm2,当 ρ(Ca2+)大于 640 mg/L时,形成的腐蚀产物的稳定性随着ρ(Ca2+)增加而降低,平均腐蚀速率逐渐增大。

[1]王梅丰,杜楠,李晓刚,等.利用电子散斑干涉技术研究45碳钢在NaHCO3-NaCl溶液中的早期点蚀行为[J].中国腐蚀与防护学报,2009,29(3):210-213.

[2]Videm K,Koren A M.Corrosion,Passivity,and Pitting of Carbon Steel in Aqueous Solutions of,CO2,and Cl-[J].Corrsion,1993,49(9):746-754.

[3]赵景茂.碳钢在Na2CO3-NaCl溶液中的局部腐蚀行为与机理研究[D].北京:北京化工大学,2001.

[4]Crolet J L,Bonis M R.A tentative method for Predicting the corrosivity of wells in new CO2fields[J].Materials Performance,1986,3:41-49.

[5]李勇慧,吴余庆,曾玉彬,等.油田注入水中不同离子对低碳钢腐蚀行为的影响[J].武汉科技学院学报,2001,14(4):1-6.

[6]Xia Z,Chou K C,Smialowska Z S.Pitting Corrosion of carbon steel in CO2containing NaCl brine[J].Corrosion,1989,45(8):636-642.

[7]胡丽华,杜楠,王梅丰,等.1Cr18Ni9Ti不锈钢在酸性NaCl溶液中的点蚀电化学特征[J].失效分析与预防,2006,1(3):6-10.

[8]杜楠,黄乐,徐珊,等.304不锈钢点蚀行为的电化学噪声研究[J].失效分析与预防,2009,4(2):71-76.

[9]魏爱军,霍富永,程世宝,等.CO2对碳钢腐蚀影响的模拟实验及缓蚀剂评价[J].腐蚀与防护,2008,29(7):378-381.

[10]Paik J K,Lee J M,Ko M J.Ultimate shear strength of plate elements with pit corrosion wastage[J].Thin-Walled Structures,2004,42(8):1161 -1176.

[11]Zhao G X,Li J P,Hao S M,et al.Effect of Ca2+and Mg2+on CO2corrosion behavior of tube steel[J].Journal of iron and steel research international,2005,12(1):38 -42.

[12]赵东,李京民,马彦东,等.316L不锈钢波纹管泄漏原因分析[J].失效分析与预防,2009,4(4):217-220.