柠檬酸金钾无氰沉金厚度控制研究

苏新虹

珠海方正印刷电路板发展有限公司

邓 银 张胜涛

重庆大学化学化工学院

何 为

电子科技大学微电子与固体电子学院

1 引言

化学沉镍金工艺形成的镀层具有良好的导电性、可焊性和耐蚀性等优点,被广泛应用于印制电路板的最终表面涂覆。化学沉镍金中的化学沉金为置换反应镀金过程,分为有氰化学镀金和无氰化学镀金。有氰化学镀金中所用的氰化亚金钾是一种剧毒物质,处理不当会对环境产生极大的破坏,同时存在管理及安全上的隐患。随着环境保护意识的提高,针对无氰镀金的研究越来越多,如使用亚硫酸金盐体系取代有氰镀金工艺[1]-[5]。但该体系在pH较低的情况下具有还原性,反应温度较高时容易引起镀液分解,因此对该体系镀液维护存在困难。以柠檬酸金钾为金源的化学沉镍金工艺是一种新型的无氰沉金工艺,该工艺不但镀液稳定,镀层质量优良,而且在安全性及废液处理便易性等方面都优于有氰沉金工艺[6][7]。

金作为贵重金属,价格昂贵,因此化学沉金工艺既要满足镀层厚度要求,又要节约成本。控制化学沉金成本的方法有多种,例如,根据有效化金面积及金盐带出量较准确计算并控制金盐添加量或者增加金盐添加频率,从而降低溶液中金盐浓度上限,减少金盐带出量;当金槽到达寿命周期需更换金槽时使得金盐浓度达到管控范围下限,避免废液中残余金盐的浪费等。同样,针对不同金层厚度要求,选择适当条件控制金层厚度也是节约成本的方法之一。因此,本文研究了不含游离氰的柠檬酸金钾沉金工艺中温度、pH值、副产物、添加剂浓度、金盐浓度等因素对金平均沉积速率的影响,从而指导实际生产中合理的沉金厚度控制。

2 试验

2.1 工艺流程

经防焊制程后的PCB测试板转入化学沉镍金制程,主要流程如下:

预处理→酸性清洁→微蚀→酸洗→预浸→钯活化→后浸→化学镀镍→无氰置换镀金→后处理

2.2 试验方法及测试

(1)通过调整反应温度,以及调整柠檬酸金钾(三门峡恒生科技公司生产),添加剂(荣伟业公司生产RW-905),柠檬酸,氨水,五水硫酸铜,六水合硫酸镍(Ⅱ)的浓度,模拟温度、金盐浓度、添加剂浓度、pH值、铜离子浓度、镍离子浓度等单因素变化对金平均沉积速率的影响。

(2)用X-RAY镀层厚度测量仪(Fisher XDVM-P)对每个样品选择5个相同位置点进行金层厚度测量,计算平均值作为该条件下的金层厚度。沉金时间为8 min,平均沉积速率以单位时间内沉积的金层厚度表示。

3 分析及讨论

3.1 温度的影响

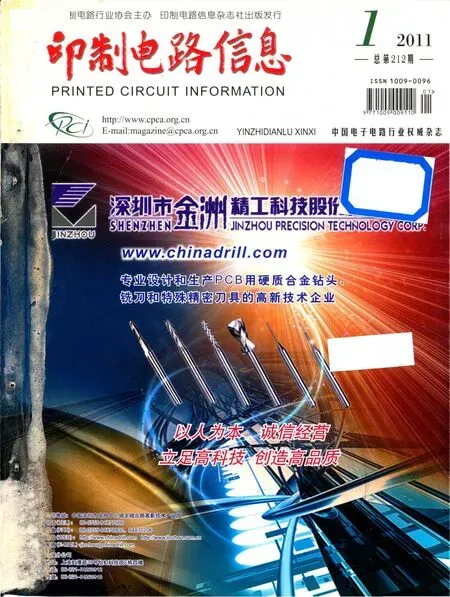

温度对金平均沉积速率的影响如图1,随着温度升高,平均沉积速率加快。因温度增加,促进柠檬酸金钾解离见式(1),使溶液中金离子浓度增加;同时,温度升高可以增强离子的扩散、提高反应活性,它是对沉积速率影响最大的因素。

温度在75 ℃和80 ℃时,由于平均沉积速率慢,金厚度偏低导致金面外观颜色不均匀且大面积发灰。温度为85℃ ~ 95 ℃时,金面外观颜色良好,呈金黄色。但温度过高溶液蒸发较快,影响镀液的稳定性。因此,温度一般保持在85 ℃ ~ 90 ℃为宜。当金厚度偏低时,可以选择较高反应温度;厚度过高时,可以选择较低反应温度来调节。

图1 温度对平均沉积速率的影响

图2 金盐浓度对平均沉积速率的影响

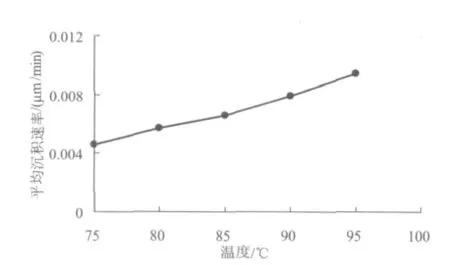

3.2 金离子浓度的影响

金离子浓度对金平均沉积速率影响如图2,在金盐浓度为1.0 g/L ~ 3.0 g/L时,随金盐浓度增加,平均沉积速率变化甚小。由于金是很稳定高正电性金属,其电极电位 为1.83 V,其单盐溶液非常容易被还原。因此在化学镀金的溶液通常都要加入络合剂络合金离子。该工艺中的无氰金络合物(ON为有机腈)的络合稳定常数值比常用的氰金络合物 更大[8]。由式(2)、式(3)可知,该金盐提供的Au+浓度很低,因此镀液中金盐的总量对平均沉积速率影响不大。

3.3 添加剂浓度的影响

添加剂浓度对平均沉积速率的影响如图3,随着添加剂浓度升高,平均沉积速率先增加后缓慢减小,而在添加剂浓度为200 mL/L时平均沉积速率到达最大值。说明添加剂浓度过高或者过低都会使平均沉积速率减慢。因为添加剂中的络合剂与金离子形成络离子,保证镀液的稳定性,但随着络合剂浓度增大,会使(2)式中络离子的解离平衡向右移动,从而不利于金沉积,平均沉积速率减小。因此,一定浓度的络合剂能保证游离金离子浓度在某一稳定的范围,使得沉积速率稳定,金层结晶细腻,致密性好。

图3 添加剂浓度平均沉积速率的影响

图4 pH对平均沉积速率的影响

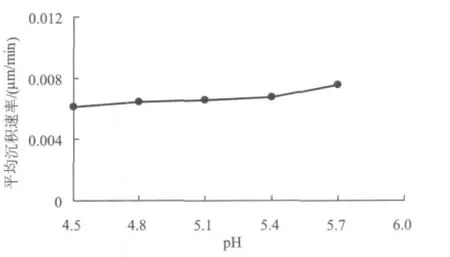

3.4 pH的影响

pH对平均沉积速率的影响如图4,随着pH值增加,平均沉积速率缓慢增大。试验中,加入氨水使pH值增加,铵根与溶液中金盐解离的柠檬酸根结合形成缓冲剂柠檬酸铵,游离的柠檬酸根浓度减少,促使柠檬酸金钾解离出的Au+浓度增加,平均沉积速率加快。相反加入柠檬酸降低pH时,溶液中游离柠檬酸根浓度增加,促使解离平衡向左移动,Au+浓度减小,平均沉积速率减慢。试验得知当pH=4.5和4.8时,大的连接盘上由于金厚偏薄金面外观颜色不均匀出现局部发灰现象。随着pH增大,平均沉积速率增加,金面颜色越均匀,光亮,颜色呈现金黄色。但当pH=5.7时,平均沉积速率较快,但得到的镀层略显粗糙。

3.5 杂质离子的影响

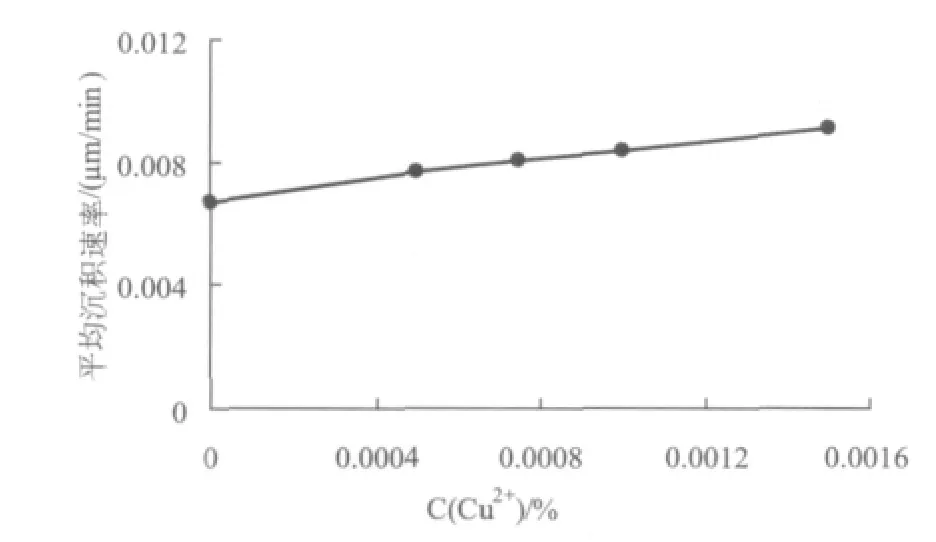

随着镀金时间增加,金缸中杂质离子含量增加,镀液老化。杂质离子主要是Ni2+和Cu2+。试验通过加入Ni2+和Cu2+来模拟镀液老化,其中Cu2+对平均沉积速率的影响如图5所示,随着Cu2+浓度增加,平均沉积速率明显增大。但二氧化硫疏孔性试验结果表明随着铜离子上升,金面致密性变差,即金层对镍的保护能力变差。另外,当铜离子浓度达到某一值时,金铜可能会发生共沉积[9],从而影响镀金层纯度。因此为了控制金槽镀液老化程度,保证金层致密性以及纯度,溶液中铜离子浓度一般应小于0.0005%。

图5 Cu2+浓度对平均沉积速率影响

图6 Ni2+浓度对平均沉积速率影响

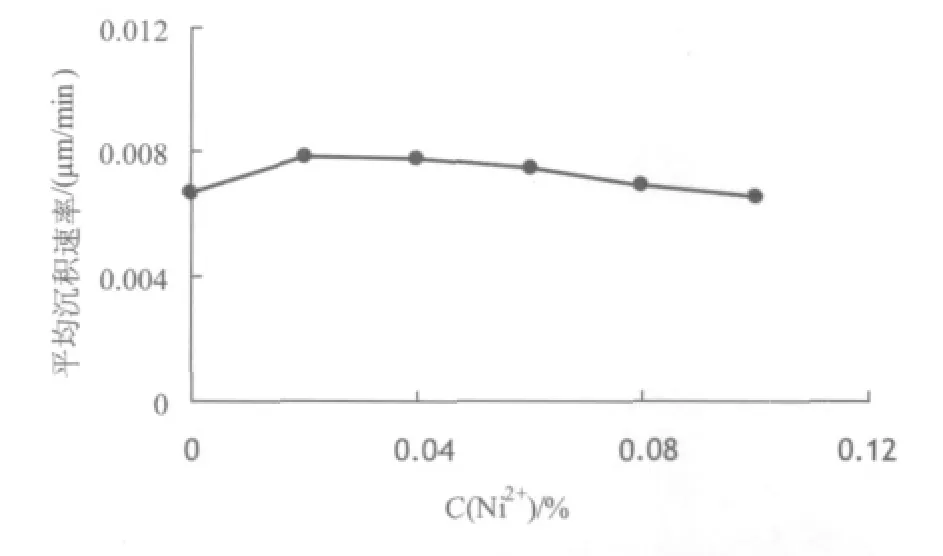

Ni2+浓度对平均沉积速率的影响如图6所示,随着Ni2+浓度由无增加至2.0×10-4时,平均沉积速率增加。超过2.0×10-4时,平均沉积速率开始下降,Ni2+浓度为8.0×10-4时,平均沉积速率与初始相当。Ni2+浓度达到1.0×10-4时,平均沉积速率反而比初始还低。为了保证平均沉积速率,Ni2+浓度需控制在8 .0×10-4以内。

4 结论

试验表明,影响柠檬酸金钾无氰沉金工艺沉金厚度的众因素中,金盐浓度、pH对平均沉积速率影响不大。生产实践中,将金盐浓度、pH值控制在管控范围内即可。温度对平均沉积速率的影响最大,添加剂浓度次之,通过调节温度及添加剂浓度可以控制平均沉积速率。虽然杂质离子铜离子浓度上升有利于提高平均沉积速率,但是浓度太大会使镀液老化影响镀层质量;镍离子浓度太高,平均沉积速率会减慢。因此对于杂质离子浓度要严格管控,达到管控值上限应该及时更槽。

通过无氰沉金工艺中各因素与金平均沉积速率的关系曲线为实际生产中合理调节工艺参数控制镀金层厚度作指导。

[1]刘海萍, 李宁等. 无氰置换镀金工艺研究[J]. 电镀与环保2007(27)4:26-28.

[2]谭谦, 李宁等. 亚硫酸盐-硫代硫酸盐置换镀金液对Ni2+耐受能力的研究[J]. 电镀与环保2007(27)5:16-18.

[3]蔡积庆. 亚硫酸盐镀金[J]. 电镀与环保, 2000(20),6:16-17.

[4]吴赣红, 李德良. 一种无氰化学镀金工艺的研究[J]. 表面技术,2008(37)3:52-54.

[5]李贤成. 无氰亚硫酸钠镀金工艺[J]. 电镀与涂饰2005(24)9:31-32.

[6]高林军, 董振华. 无氰沉金工艺实践[J]. 印制电路信息2010(209):1-8.

[7]董明琪, 李德良. 一种新的PCB无氰化学沉金工艺[J]. 表面技术,40:104-106.

[8]黎松强, 吴馥萍. 提高化学镀金沉积速率相关因素研究[J],黄金,2007,(1)28:5-8.

[9]杨盟辉, 段远富等. 铜离子杂质对镀金层的作用[J]. 第四届全国青年印制电路学术年会,2010,10.