热分析技术在印制电路板性能测试中的应用

裴 旭

天津普林电路股份有限公司

欧盟组织颁布实施的RoHS指令针对所有生产过程中以及原材料的电气电子产品中可能含有的有害物质铅的含量进行了严格限制,作为电子产品支撑体的印刷电路板也随之步入了无铅时代。目前业界也已普遍采用了无铅焊接技术,无铅焊料比传统的有铅焊料的熔点提高了34 ℃,焊接温度的提高与焊接时间的延长增加了印刷电路板板材的自身膨胀量及分层的可能性,无铅焊接对电路板的耐热性能提出了更高的要求。热分析是测量在程序控制温度下,物质的物理性质与温度依赖关系的一类技术,用于表征材料性质与温度关系的一组技术,在电子材料的测试方面起着不可或缺的作用。目前应用于印刷电路板性能测试的热分析技术主要有两类:差示扫描量热法(DSC)和热机械分析法(TMA)。

1 热分析技术

1.1 差示扫描量热法(DSC)

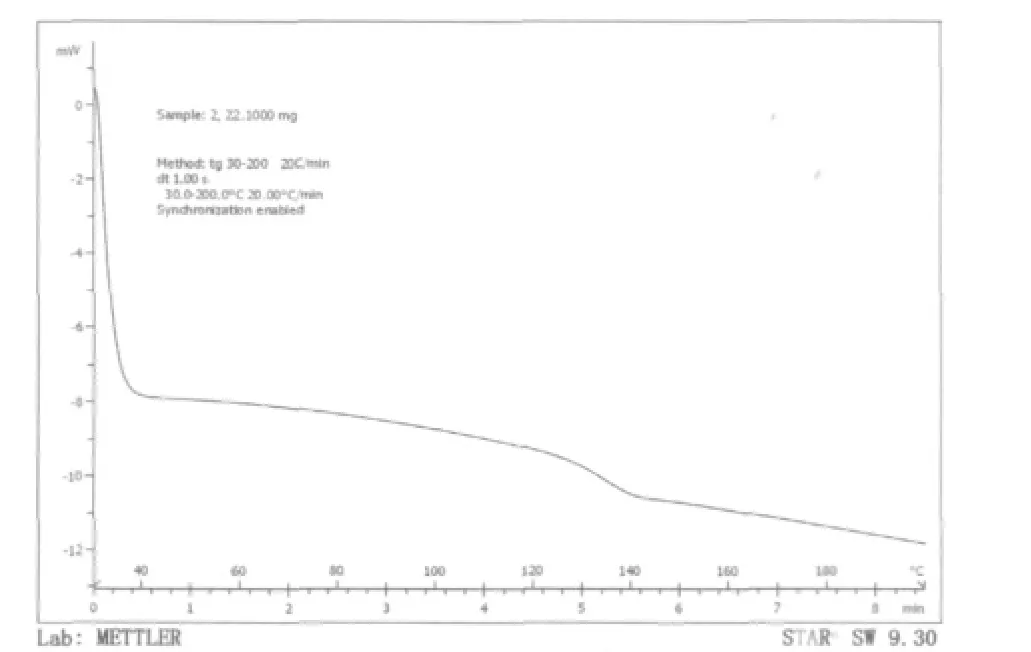

差示扫描量热仪(DSC)是在设定程序控制温度下,测量传感器样品侧和参比侧的热流差与温度或时间之间的关系,其记录所得的曲线为DSC曲线(图1)。当样品由于热效应(例如熔解、结晶、化学反应、多晶转变、汽化或其他过程等)而吸收或放出热量时会产生热流差,DSC曲线以样品吸热或放热的热功率,即热流率dQ/dt(单位mW)为纵坐标,以时间t或温度T为横坐标。

图1 DSC曲线

DSC主要用来测定印刷电路板的玻璃化转变温度(Tg)和树脂的固化因素(△Tg)。

1.2 热机械分析法(TMA)

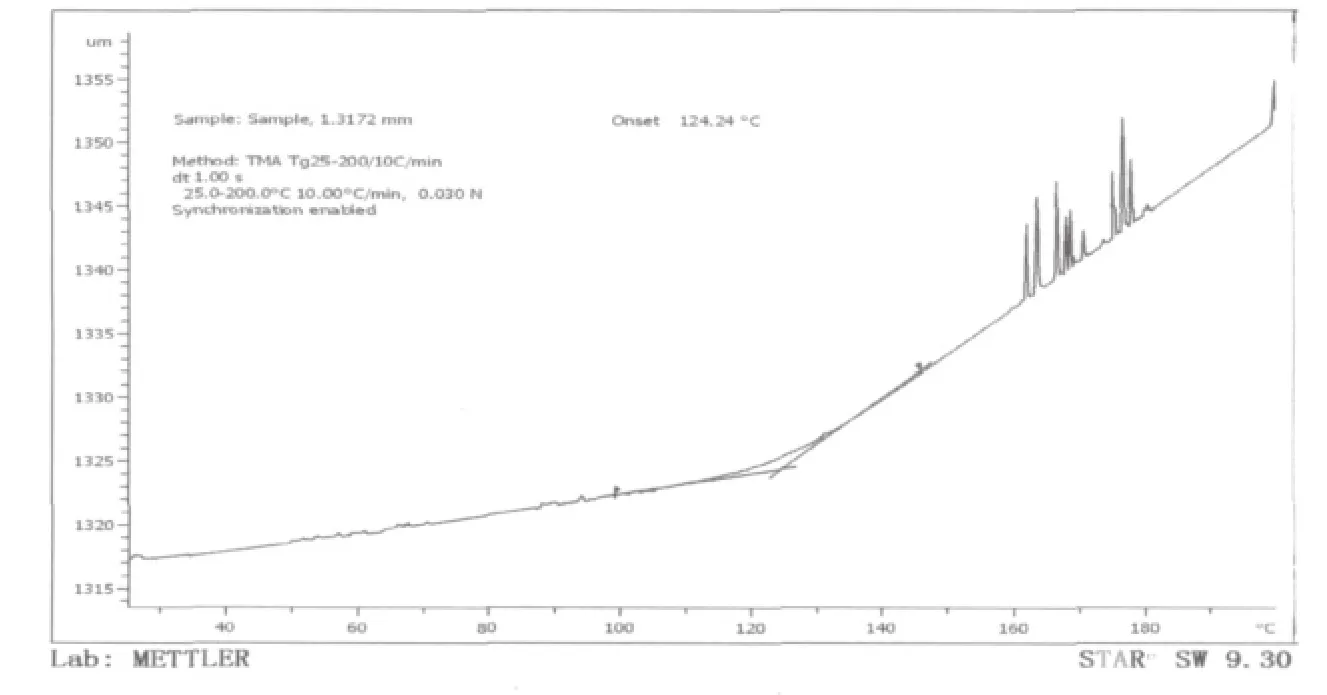

TMA是以一定的加热速率加热样品,使样品在恒定的较小负荷下随温度升高发生形变,测量样品温度与形变关系曲线的方法。TMA曲线(图2)以样品的长度L为纵坐标,以时间t或温度T为横坐标。TMA能够检测到在普通显微镜下无法观察到的样品在Z轴方向上的变化。

TMA主要用来测定印刷电路板的玻璃化转变温度、Z轴热膨胀系数(Z-CTE)及分层时间。

2 应用

图2 TMA曲线

2.1 玻璃化转变温度

常温状态下呈现刚性玻璃态的树脂在升温过程中通过某一温度区域后转变为不再坚硬的橡胶态,此时的温度称为玻璃化转变温度。玻璃化转变温度是聚合物特有的性能,是决定材料性能的临界温度,材料的Tg值越高,印刷电路板的耐热性就越好,对防止分层现象的出现越有利;Tg值较低,则电路板在进行无铅焊接时易出现裂纹、起泡等焊接缺陷。

DSC和TMA均可应用于测定印刷电路板的的玻璃化转变温度。

2.1.1 差示扫描量热法(DSC)

在电路板上选取重量为15 mg ~ 25 mg的测试样品,使用细砂纸将样品的边缘打磨至无毛刺。将样品放入DSC传感器一侧的铝制坩埚内,另一侧坩埚为空作为参比侧。

仪器测试参数:升温速率为20 ℃/min,起始温度为30 ℃,终止温度应至少高于预期玻璃化转变温度区域30 ℃。

DSC曲线图中曲线的转折代表样品吸热或放热的速率。如图3所示,在大约130 ℃ ~ 140 ℃之间曲线出现了一个明显的转折,该曲线转折出现的温度区间即为玻璃化转变温度区域。在高于和低于玻璃化转变温度区域曲线的上方和下方各做一条切线,两条切线之间的角平分线与测试曲线的交点即两条切线间曲线的中心点的温度即为玻璃化转变温度,也就是图3中所示的Midpoint(中点)温度134.78 ℃。

2.2.2 热机械分析法(TMA)

选取印刷电路板内外层均无金属层的区域作为测试样品,使用细砂纸将样品的边缘打磨至无毛刺。将样品放在测试探头下并施加适当的探头压力。

仪器测试参数:升温速率为10 ℃/min,起始温度为25 ℃,终止温度应至少高于预期玻璃化转变温度区域30 ℃。

图3 差示扫描量热法(DSC)测试样品的玻璃化转变温度(Tg)

图4 热机械分析法(TMA)测试样品的玻璃化转变温度(Tg)

因为树脂在橡胶态下进行分子重排运动比其在玻璃态下需要更多的空间,此时材料的热膨胀系数发生了变化。热机械分析法正是利用材料在玻璃化转变温度前后热膨胀系数的变化来测量玻璃化转变温度。如图4所示,TMA曲线图中在某温度区域内形变发生了较明显的变化,该变化表现为一个弧线拐点,在这个拐点前后各做两条切线,两条切线的交点的温度即为玻璃化转变温度,即图4中所示的Onset(起始)温度124.24 ℃。

2.2 固化因素(△Tg)

△Tg是两次扫描测量的玻璃化转变温度之间差的绝对值。DSC主要用来测定印刷电路板树脂的△Tg。

如图5所示,第一次扫描的Tg值记为TgI,即132.62 ℃;第二次扫描的Tg值记为TgF,即134.13 ℃。则该材料的△Tg=︱TgF-TgI︱=︱134.13-132.62︱=1.51 ℃。

图5 DSC测试印刷电路板基材的固化因素(△Tg)

固化因素(△Tg)是判别印刷电路板固化是否充足的重要依据。通常采用△Tg<5 ℃来判别印刷电路板固化是否充足,但对要求较严格的HDI(高密度互联印刷电路板)产品,固化因素△Tg≤3 ℃是判定其是否因压合固化不足导致分层的有效标准。因此,当多层电路板和HDI产品经过多层压合后或焊接后出现分层缺陷时,首先要考虑测试产品板材的固化因素。

2.3 Z轴热膨胀系数(Z-CTE)

热膨胀系数(CTE)是指物质由于温度改变而出现胀缩现象,其几何特性随温度变化而发生变化的规律性系数。热机械分析仪常用来测定材料的Z轴热膨胀系数(Z-CTE),主要是测定玻璃化转变温度区域的热膨胀系数(α1-CTE)和玻璃化转变温度以上的热膨胀系数(α2-CTE)。选取印制电路板内外层均无金属层的区域作为测试样品,使用细砂纸将样品的边缘打磨至无毛刺。将样品放在测试探头下并施加适当的探头压力。仪器测试参数:升温速率为10 ℃/min,起始温度为25 ℃,终止温度为250 ℃。

如图6所示,材料的膨胀曲线随着温度的升高而升高,在玻璃化转变温度前后Z轴热膨胀系数(Z-CTE)发生明显变化。玻璃化转变温度区域的热膨胀系数(α1-CTE)为0.017472%/K,玻璃化转变温度(Tg)以上的热膨胀系数(α2-CTE)为0.026249%/K。

图6 热机械分析法(TMA)测试印制电路板无铜区样品Z轴热膨胀系数(Z-CTE)

目前IPC-4101B标准中设定的印刷电路板材料的α1-CTE的上限为0.006%/℃,而α2-CTE的上限为0.03%/℃,其中α2-CTE更受重视。如果基材自身的 Z轴热膨胀系数(Z-CTE)过大,则印刷电路板在无铅回流焊接后易导致通孔的断裂甚至爆板分层。

2.4 分层时间

热机械分析仪常用来测定印刷电路板的分层时间。分层时间为板材在高温环境下从达到定点等温线温度(如260 ℃、288 ℃)起至失效(样品厚度出现不可回复的变化)的这一段时间,又称耐热裂时间。板材的耐热裂时间越长,电路板的耐热性能就越好。

选取印刷电路板含有内层线路的区域作为测试样品,使用细砂纸将样品的边缘打磨至无毛刺。将样品放在测试探头下并施加适当的探头压力。

仪器测试参数:升温速率为10 ℃/min,起始温度为25 ℃,终止温度为260 ℃。

图7为印制电路板样品的T260分层时间。该测试样品在260℃恒温一段时间后,曲线显示的样品厚度在某一点开始急剧上升且不可回复,表明此刻样品已失效,出现爆板分层现象。该点对应的时间即为样品的分层时间,即图7中的Onset(起始)时间24.10 min。

3 测试影响因素

3.1 差示扫描量热法(DSC)

DSC曲线主要受升温速率和样品重量的影响。

3.1.1 升温速率

选取同一电路板上样品重量相同的一组样品进行测试,设置相同的起始温度和终止温度,不同的升温速率。实验发现,升温速率对DSC曲线的灵敏度和分辨率及玻璃化转变温度产生影响(图8)。升温速率增加,灵敏度随之增加,但分辨率却随之下降。这是因为高升温速率会导致样品内部温度分布不均匀,升温速率越大,热滞后性越强,测试过程中样品的变化全貌不能被精确地记录下来,升温速率过快甚至会产生过热现象,易导致起始温度和终止温度偏高。同时玻璃化转变温度随着升温速率的提高而增加,采用较高的升温速率进行测试可以得到较高的玻璃化转变温度。

图7 热机械分析法(TMA)测试印制电路板样品的分层时间

图8 升温速率对DSC曲线的影响

3.1.2 样品重量

选取同一电路板上不同重量的一组样品进行测试,设置相同的起始温度、终止温度及升温速率。实验发现,样品重量对DSC曲线的灵敏度和分辨率产生影响(图9)。样品重量增加,灵敏度随之增加,但分辨率却随之下降。若样品重量过大,使样品内部传热变慢,温度梯度变大,导致峰形变大,分辨率下降。因此,适当地增加样品重量可得到所要求的灵敏度,玻璃化转变温度不明显的样品可以通过增加样品量来增强灵敏度,选择合适的样品量可以使曲线得到合适的灵敏度与分辨率。

图9 样品重量对DSC曲线的影响

3.2 热机械分析法(TMA)

TMA曲线的主要影响因素为升温速率和样品状态影响。

3.2.1 升温速率

选取同一电路板上的一组样品进行测试,设置相同的起始温度和终止温度,不同的升温速率。实验发现,升温速率也对TMA曲线的灵敏度和分辨率及玻璃化转变温度产生影响(图10)。升温速率增加,灵敏度随之增加,但分辨率却随之下降。玻璃化转变温度随着升温速率的提高而增加。

3.2.2 样品状态

由于热机械分析仪是测量样品形变的仪器,因此样品状态的影响很重要。样品表面要求平整并与测试探头轴线相垂直。测试样品应在105℃±2℃条件下烘烤2 h并放入干燥器中保存以去除可能从环境中吸收的水分。另外,当探头施加在样品上的力较弱时,探头会出现在样品上“跳舞”的假象,因此应适当地增加探头上的压力。

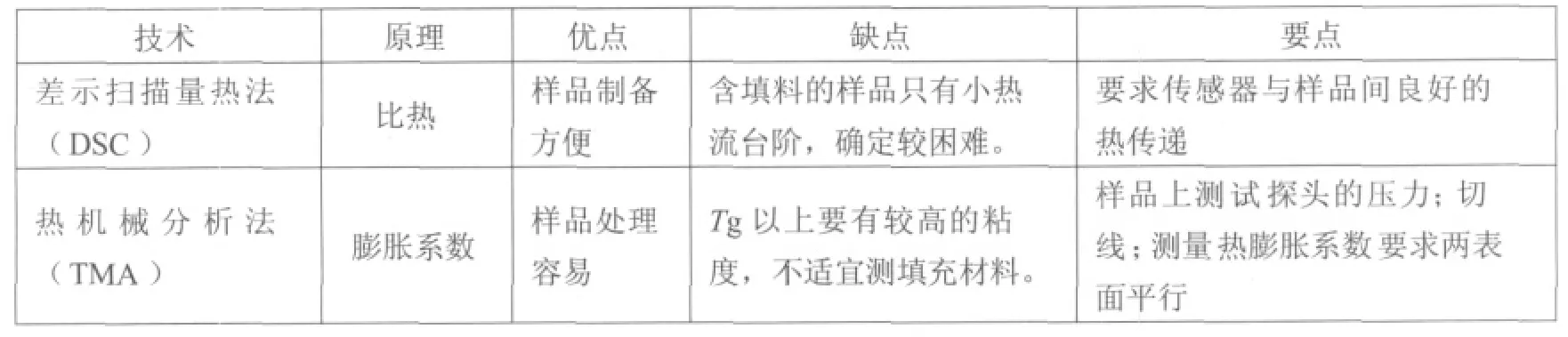

4 比较

DSC和TMA的测量原理不同,测试条件的不同,且玻璃化转变是发生在一个温度区域而不是某一点,这都会使同一样品在两种热分析技术下的测试结果有所不同。图8和图10测量的是同一种样品的玻璃化转变温度,对比两种热分析技术下的测试结果,可以发现由DSC测得的玻璃化转变温度略高于由TMA测得的玻璃化转变温度。

图10 升温速率对TMA曲线的影响

相对于比热变化效应,体积变化的效应要灵敏的多,因此在测量玻璃化转变温度方面(表1),TMA的灵敏度要高于DSC。

表1 测量玻璃化转变温度的热分析技术比较

5 结论

为了适应环保以及电子产品的发展要求,更好地提升印制电路板的质量及可靠性,符合无铅化生产对电路板材料的要求,减少分层现象的出现,热分析技术在印制电路板的质量技术方面正起着愈发重要的作用。