高频混压阶梯板制作技术研究

宋建远 彭卫红 刘 东 何 淼 朱 拓 魏秀云

深圳崇达多层线路板有限公司

1 前言

随着通讯、电信行业的飞速发展,全球PCB规模与技术不断更新, 为迎合产品组装密度、产品性能等诸多要求,出现了高频混压阶梯板设计。该设计具备两大优势:(1)较大幅度地增大PCB散热面积及表面贴装原器件的安全性,减小体积,提高产品组装密度;(2)利用大面积金属化表面处理,结合三维立体设计,可以有效提高PCB的信息传递量。现阶段,使用高频板材与普通板材的几块PCB混压成高频混压阶梯板已然成为一种有效顺应电子产品轻薄微型化、信息传输高速化和高性能化的工艺研发趋势。

本文就高频混压阶梯板工艺制作过程中出现的问题为切入口,通过举例剖析这些实际生产中出现的问题,以及解决这些问题过程中采取的技巧,总结适用于线路板厂的高频混压阶梯板的通用制作技术。

2 技术原理

高频混压阶梯板设计基于高频PCB工作的大信息量传输性能,制作过程先对需要铣阶梯槽的层数铣槽处理,在将不同板材混合压合在同一PCB上处理而成,其结构示意图见图1。

2.1 混压设计

图1 高频混压阶梯结构示意图

高频线路板不仅要求有大的导通金属面积,而且要求板材介电常数稳定度、介质屏蔽要求高、耐高温、成本较低。PTFE(聚四氟乙烯)材料的耐高温低温,抗老化的优越性能,加上它的介电性能几乎与温度及外加频率的变化无关,促使PTFE成为客户首选的高频板材。但其成本高于FR-4,并且FR-4板材易加工、便于层压,所以,为了保证线路板可以满足大信息量传输,并且节约成本,线路板设计中就出现了一种混合板材的低成本、高性能层压板。

这种设计攻破了成本与性能的平衡难题,但是却给OEM商带来了难题。两种不同的板材之间的结合力与热胀系数都存在差异,这种差异很容易导致在加工过程中产生分层爆板,混压曲翘等不良现象,这就给混压板的制作发出了挑战。

2.2 阶梯设计

随着电子产品的小型多样化发展,空间和安全性的制约,传统的平面线路板已经不能满足许多领域电子产品的要求,越来越多的三维阶梯板被逐步研发出来。三维阶梯板可以有效满足产品的形状需求,最大限度的利用空间,为电子产品多样化发展提供技术依据。另一方面,客户在焊接电器元件时,某些原件需要进行叠加或者避开其它电器元件以保证电器元件的安全性空间,这样,阶梯设计就更加凸显其优越性。

三维阶梯设计给加工商又带来了系列难题,由于阶梯槽的设计,层压过程中由于高分子材料的涨缩性和流动性,导致层压过程中阶梯槽易凹陷或凸起,或者流胶,另外,阶梯槽的设计给外层图形和贴干膜、钻孔、阻焊等制作也带来了挑战性的难题。

3 技术路线

3.1 工艺流程

根据我研发人员对此项目的研究与探讨,结合实际生产制作和工艺制定,最终制定“高频混压阶梯PCB”工艺流程如下:

普通芯板开料、PTFE层开料→内层制作→铣阶梯槽→压合制作→除流胶→钻孔制作→等离子除胶→电镀制作→垫PTFE垫片制作外层图形→特殊阻焊前处理→正常后流程

3.2 PTFE高频板材的选择

PTFE在较宽频率范围内的介电常数和介电损耗都很低,而且击穿电压、体积电阻率和耐电弧性都较高。

绝缘性:不受环境及频率的影响,体积电阻可达1018欧姆•厘米,介质损耗小,击穿电压高。

耐高低温性:对温度的影响变化不大,温域范围广,可使用温度-190 ℃ ~ 260 ℃。

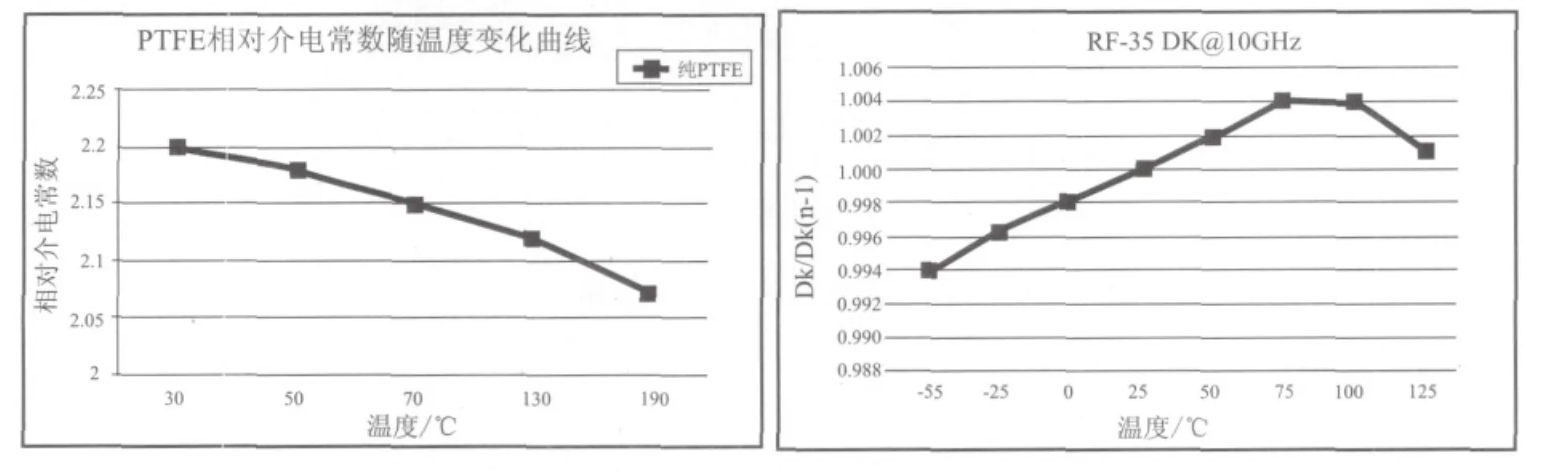

从下图2为PTFE相对介电常数随温度的变化曲线,由图可以看出,随着温度的增高,PTFE的相对介电常数会逐步降低,而介电损耗会逐步升高,但波动范围较小,为了保证加工性能良好,我们要选取有较高Tg值的PTFE材料。

图2 PTFE相对介电常数随温度的变化曲线

4 工艺技术研究

4.1 混压制作阶梯槽防弓曲、防爆板技术

工艺生产制作阶梯槽工序常见制作难点及问题频繁出现点有:

(1)根据IPC-TM-650.2.4.22B 和IPC-A-600H混压阶梯板成品翘曲要求:弓曲、扭曲量通常是0.75%;

(2)为了避免阶梯槽位流胶问题,层压时选用不流胶(No Flow)PP作为中间层,但是由于PTFE材料和No Flow PP的热膨胀系数不同,导致在层压过程中Z向收缩系数不匹配,而造成板局部弓曲甚至爆板;

(3)层压时采用铣盲槽的制作方法,后工序制作时,药水容易渗入层间,导致爆板、开路短路等问题。

针对上述提到的技术难点,研发人员进行了反复试验,最终提出以下革新方案:

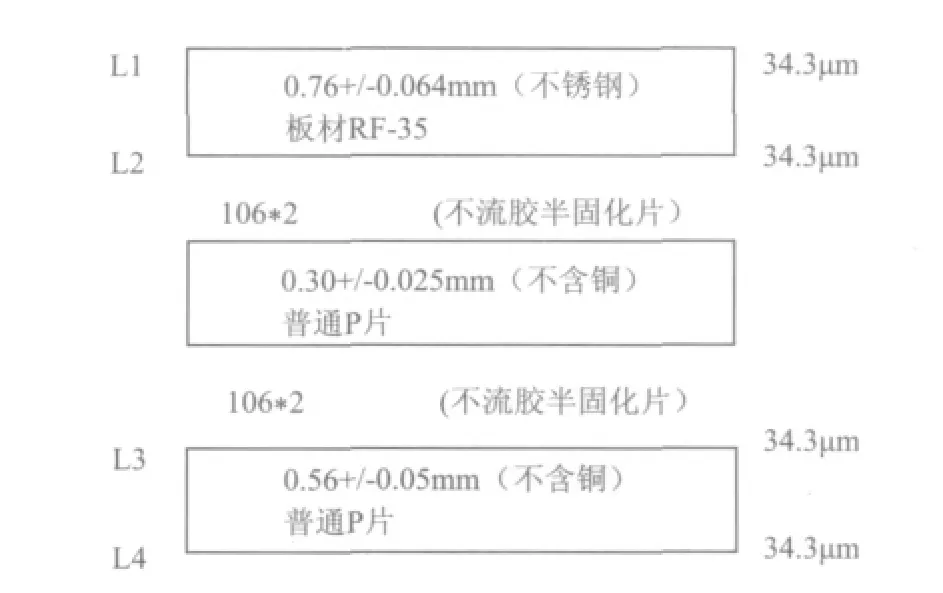

(1)分析爆板的主要原因是PTFE不易与No Flow PP结合,并且两者的流动性均较低,不易填充线路间隙,其叠层结构见图3。普通PP片层压时的待机温度一般为140℃,使用1.5 ℃/min ~ 3.0 ℃/min的升温速率可以使PP片有一个较好的缓冲吸热流动过程,但是PTFE和No Flow PP均为低流动性PP片,Tg值较高,使用180℃的待机温度可以更好的使两者达到粘度最低点,另外根据PTFE和No Flow PP的特性,提高升温速率至4 ℃/min ~ 6 ℃/min,对于低流动性PP片,尽快达到流动性最佳点更佳有利。最终提出的改善措施:即通过提高待机温度,加大升温速率,增大恒温段压力,延长热压时间的方法改善PTFE与No Flow PP的低流动性,以及两者的结合性。

(2)阶梯槽位垫高温阻胶垫片填充,再进行层压,防止先层压后铣槽位造成的层间间隙问题。制作阶梯槽若采用铣盲槽的方法,压合后再铣槽,极易导致阶梯连接位层间缝隙问题产生。因为层压后工序还存在大量的微蚀、磨板过程,层间缝隙内极易藏药水,导致爆板,或开路短路等问题。故采用先铣阶梯槽,后使用垫片层压的方式制作,可以有效避免因后铣槽而产生的层间缝隙。

(3)混压板弓曲主要由于PTFE与No Flow PP的Z轴涨缩系数不匹配,快速降温会使板材产生较大的内应力,而两种板材产生的膨胀系数不一致,产生的内应力不能有效消散,造成弓曲甚至爆板。延长冷压时间后,对材料释放应力起到了缓冲作用,可有效避免板材弓曲。故工艺解决途径是通过延长冷压时间,增加钻孔后烤板流程,改善混压板弓曲问题。

图3 叠层结构示意图

4.2 层压工序铣槽位凸起与凹形的预防

层压工学制作难点如下:

(1)阶梯板层压时,一般都会使用阶梯位垫相应的垫片,保证阶梯板模仿正常板制作;

(2)选用的垫片厚度或大小补偿不合适,就会造成在层压过程中的凹陷或凸起问题;

(3)机械磨板时由于滚轴压板致使阶梯槽处局部板曲。

采取的革新方案如下:

(1)采用PTFE垫片代替No Flow PP垫片,进行层压垫片处理。No Flow PP垫片,在层压的高温高压条件下,PP片的涨缩系数大于PTFE高频材料,并且PTFE具有良好的不粘性,所以选用PTFE高频材料作为槽位垫片,可以更好的控制垫片的补偿大小和厚度,有效避免了因为PP片补偿不当而造成的槽位凹陷或凸起不良,垫片设计见下图4。

(2)在槽位的大小基础上,垫片单边垫片单边合理预小(本文样品板制作时,采取单边减小0.3 mm),厚度与层压后的阶梯槽厚度一致制作。层压过程中,由板材的X、Y轴伸缩系数的影响,导致层压过程中阶梯槽位会产生相应的膨胀,若垫片大小与槽位大小一致,则在层压时板材膨胀的内应力不能有效释放,从而造成阶梯槽边缘凸起现象。经过反复验证,将垫片单边减小0.3 mm,可有效避免此现象的发生。另外,垫片厚度必须与层压完成后阶梯槽的厚度一致,才能使阶梯槽层压厚度与垫片厚度一致,垫片过厚会造成阶梯槽位凸起,过薄后造成凹陷。

(3)取消全流程磨板,防止因机械磨板的滚轴压力将PTFE阶梯槽位压曲翘。去棕化,沉铜,外层图形采用化学微蚀处理,保证铜面的洁净度。

4.3 PTFE孔金属化不良诱因分析及解决方案

PTFE孔金属化不良诱因分析:

(1)PTFE板材由非极性分子组成,对水的浸润性较差,所以在沉铜时难以与药水反应,容易出现沉铜不良而导致孔无铜缺陷;

(2)PTFE树脂成分不耐强氧化剂,使用化学除胶,高频层将发生凹蚀(6μm ~ 9μm),造成灯芯效应等不良问题。

针对上述不良问题的解决方案如下:

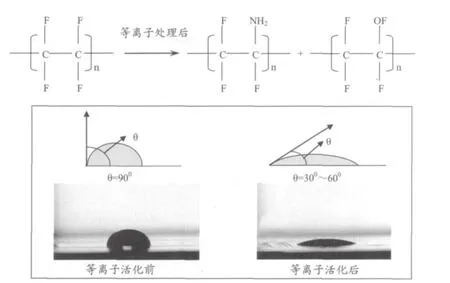

(1)采用等离子体进行孔壁除胶,使用H2进行活化;

(2)如下图所示,等离子除胶后,PTFE的增水基变为亲水基,图5为等离子活化前后PTFE亲水性示意图;沉铜时不过化学除胶,孔壁高频层凹蚀正常,最大孔粗<0.025 mm,最大芯吸约为50μm,制作切片见图6,由图片可以孔壁镀层良好。

图5 等离子活化前后PTFE亲水性示意图

图6 等离子处理后,孔壁镀层切片图

4.4 阻焊掉油墨问题的解决方案

阻焊掉油墨诱因分析:

(1)由于此板化金面积较大(C/S:60%,S/S:90%),所以在化金制作时,由于药水的攻击阻焊的Under Cut,极易产生掉阻焊油墨的现象;

(2)与孔金属化原因类似,PTFE材料在制作阻焊时不易和油墨结合,容易掉阻焊油墨。

采取的改善措施:

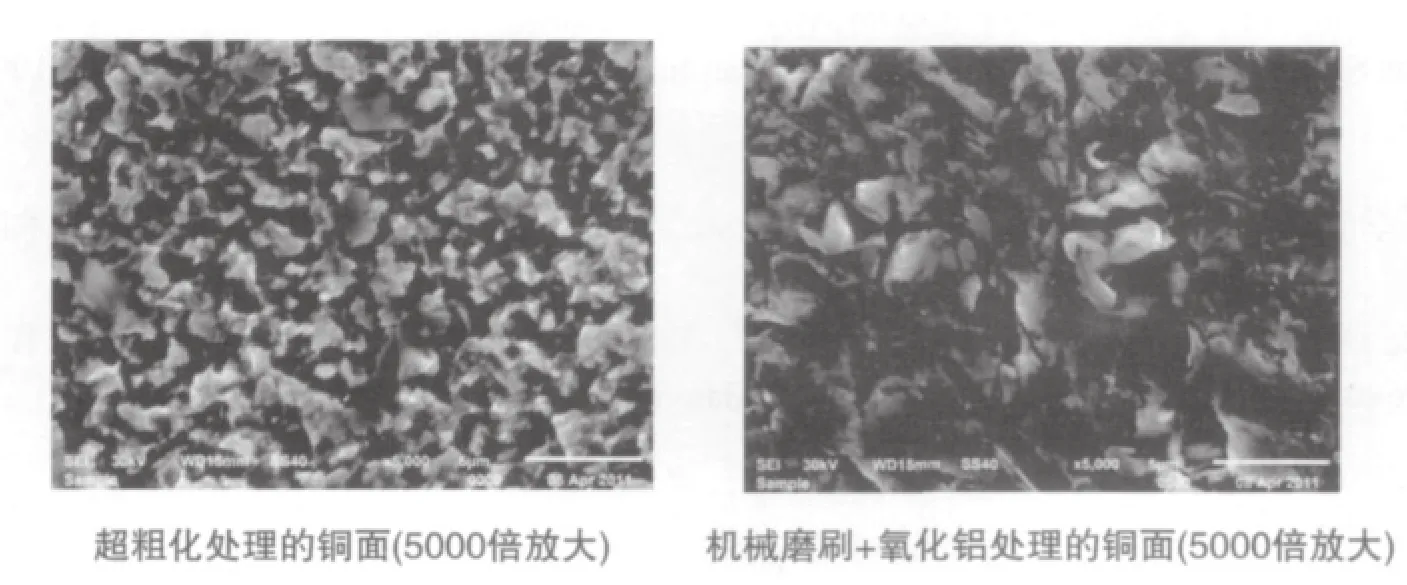

对于大面积沉金板,使用“烤板+喷砂+等离子活化+有机酸超粗化”作为阻焊前处理方式制作可以有效避免阻焊掉油墨现象的发生。由于从钻孔后烤板至外层AOI检测完毕,经历了电镀和多次微蚀磨板水洗等湿流程处理,板内再次产生了水分和药水的藏匿,若直接制作阻焊,由于水分和药水的影响,很难保证阻焊油墨与板面有一个良好的结合力,所以增加外层AOI检测完毕后烤板流程,有利于板子内水分和药水的清除;过喷砂机为做等离子活化提供洁净的板面;等离子活化可以使PTFE表面产生亲水基,制作阻焊时,油墨更容易结合。下图7为两种不同处理方式铜面放大比较图,超粗化处理的铜面明显比机械磨板的铜面粗糙度大且均匀,更有利于油墨的结合,抗沉金药水攻击能力更强。

图7 表面处理后放大比较图

5 成品测试

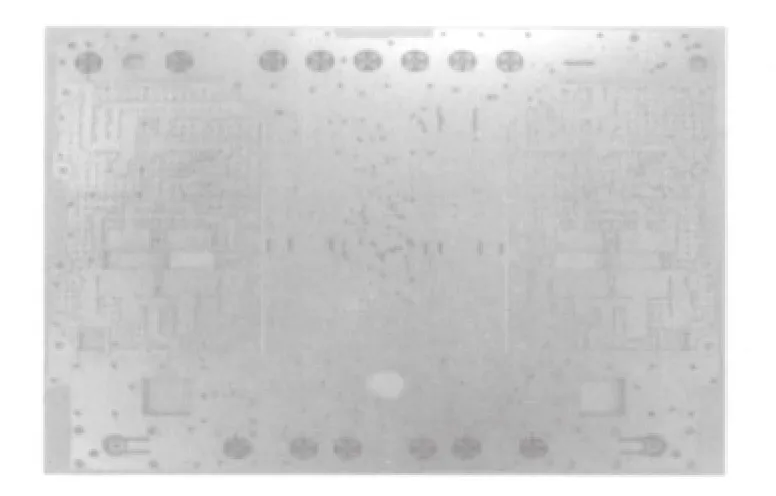

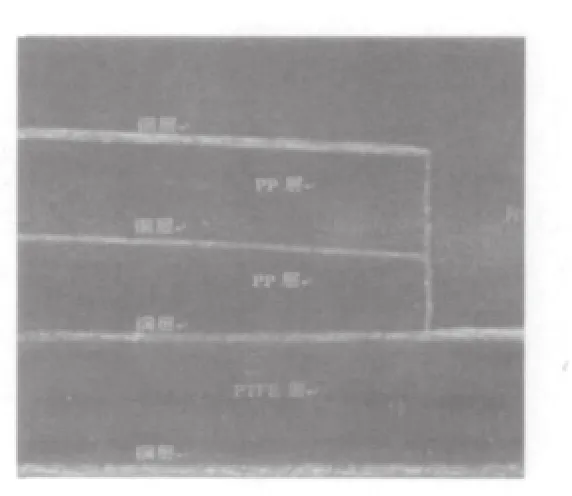

采用上文介绍的解决方案,生产的成品板如图8所示,整板PCB外观平整,无毛刺和褶皱,经产品检测弓曲量、扭曲量均满足IPC-600H标准。图9表示的成品切片分析图,由图可知两种板材的混合层压效果良好,经热应力测试无分层、白点、掉阻焊油墨等不良问题,阶梯槽位制作良好,无凹陷、凸起,无潜在分层、开短路、流胶等问题。

图8 成品样板图

图9 切片分析图

6 结论与展望

本文介绍的高频混压阶梯板制作技术,通过将超低介电常数、低介电损耗的特殊板材与惯用的PP板材混合层压,并加以凹型阶梯槽设计,最后再赋予这个“组合体”PCB性能。整个制作工艺流程工序长、难度大、易报废,并且中间任一加工工序的疏忽都会导致前段工序的功亏一篑。文中案例来自实际生产中的一款产品,通过总结该产品制造过程中出现的问题以及采取的处理方案来分享高频混压阶梯板成功制作经验,以期能够为业内同行提供一个参考,避免走过多弯路。

伴随着国内外电子市场的高速发展,人们对于高性能电子产品的需求与日俱增,而高频混压阶梯板综合了高频板信息传递量大、有效抑制元件噪音等优点,以及阶梯板散热性能好、安全性能高等诸多优良特性,使得高频混压阶梯板为国内外PCB制造商所青睐,并且其制作技术相继成为企业技术革新的潮流方向。

[1]林金堵, 梁志立等. 现代印制电路先进技术[M]. 中国印制电路行业协会,印制电路信息杂志社, 2009(3)

[2]杜红兵, 李学明, 曾志军. 印制电路信息, 2009/S1.

[3]吴东坡, 薛晓卫. 多层印制电路板翘曲成因与对策[J]. 印制电路信息, 2004(11).

[4]张育猛, 胡燕辉, 柳良平, 谢海山.不对称高频板混压技术研究[J]. 印制电路信息, 2010(12).

[5]Low-FLOW PP技术资料. ARLON LOW-FLOW Selctor Guide, 2006.

[6]Fukunaga,Ueda S,Nagumo M. Air-oxidation and anodization of pitch-based carbon fibers, Carbon, 1999.