助焊剂残留对PCB的影响

孙广辉

汕头超声印制板公司

1 前言

无论使用何种助焊剂,总会在焊接后的PCB及焊点上留下或多或少的残留物,这些残留物不仅影响PCBA的外观,更可怕的是构成了对PCB可靠性的潜在威胁;特别是电子产品长时间在高温潮湿条件下工作时,残留物便可能导致线路绝缘老化以及腐蚀等问题,进而出现绝缘电阻(SIR)下降及电化学迁移(ECM)的发生。随着电子行业无铅化要求的全面实施,相伴锡膏而生的助焊剂也走过了松香(树脂)助焊剂、水溶性助焊剂到今天广泛使用的免洗助焊剂的发展历程,然而其残留物的影响始终是大家尤为关心的方面[1]-[4]。

2 助焊剂的作用

助焊剂属于活性材料,其作用是去除PCB表面及焊料本身的氧化物或其他表面污染,湿润被焊接的金属表面;在焊接时其还能保护金属表面不被再次氧化并减少熔融焊料的表面张力,促进焊料扩展和流动。因此,助焊剂的作用可简单概括为“辅助热传递、去除氧化物、降低表面张力和防止再氧化”四个方面。助焊剂主要是由活化剂(清洁焊接表面,降低表面张力的作用)、扩散剂(调节锡膏的粘度及印刷性能,以防止出现脱尾、粘连等现象)、保护剂(加大锡膏的粘附性,防止焊点再度氧化)以及溶剂(通常是酮类、醇类及酯类的混合物,在锡膏搅拌过程中起调节均匀的作用)所组成。

早期应用广泛的松香助焊剂因采用氟氯烃类化合物对环境危害大而被逐渐淘汰。含有卤化物盐类的水溶性无机助焊剂由于残留物的强腐蚀性也渐次退出舞台;新型的水溶性有机助焊剂多以乳酸、柠檬酸为基础,由于其助焊活性较弱,所以必须提高酸的含量或者添加其他不含卤素的活化剂,但由于焊接后的清洗操作过程诸多不便而渐少使用。目前的免洗助焊剂主要是使用了脂肪类的二元酸和一些羧酸类的衍生物做活化剂,该类助焊剂焊后残留物少、腐蚀性小。

3 助焊剂残留物的类型及来源

所谓助焊剂残留物也就是焊后不挥发成份及残留的活性成份以及生成的金属盐类。在此从残留物的分子极性来简要阐述PCBA上残留物的类型及其来源(表1)。

表1 助焊剂残留物的类型及来源

对于极性残留物由于具有偏心的电子分布,因而有“极性”特征,其在一定条件下可以电离出离子,如金属盐类及卤素离子。这些自由离子是良好的导体,是引起电化学迁移的主要原因。特别是当电子产品加电时,极性残留物的离子会朝着带相反极性的导体迁移,从而可能降低导体之间的绝缘电阻;同时极性残留物具有吸湿性,在潮湿环境中会吸收水分并在空气中CO2的作用下加速自身的溶解。这种离子的连锁反应会引起导电作用并最终引起PCB的腐蚀现象。

非极性残留物是没有偏心电子分布的化合物,不会分离成离子也不带电流;这类残留物大多数是由长链的碳氢化合物或含碳原子的脂肪酸酯组成。极性残留物及非极性残留物通常夹杂在一起,非极性残留物是绝缘体,不会产生电子产品的腐蚀及电路故障,但会引起可焊性下降并妨碍PCB的电测试。

PCB焊接后残留物的产生与焊接过程中使用的助焊剂类型有密切的关系,从使用的助焊剂类型来看常见的残留物主要分为以下两类。其一是松香焊剂的残留物,主要是由聚合松香、未反应的活化剂以及焊接时松香与熔融的焊料之间反应生成的盐等组成,这些物质在吸潮后体积膨胀,部分物质还与水发生水合反应;这些呈白色或褐色的残留物吸附在PCB上,其清除异常困难。另一类是有机酸焊剂残留物,目前广泛使用的免洗助焊剂就是这样的一类助焊剂,主要由多种有机酸组成,也包含一些在高温下可以产生卤素离子的化合物;这类残留物最难除去的就是有机酸与焊料形成的盐类,它们有较强的吸附性能,而且溶解性很差。

4 助焊剂残留物的形成过程

如前所述,目前广泛使用的免洗助焊剂中的活化成份主要是脂肪二元酸及羧酸类的衍生物,影响羧酸酸性强弱的因素有分子结构、溶剂和温度等因素。

二元羧酸分子中有两个羧基(-COOH),羧基是吸电子基,具有强的吸电子诱导效应,使其可以电离出两个H+。而取代羧酸中的羟基酸因为分子中含有羟基(-OH)和羧基两种官能团,表现出羧基和羧基的两重性质。相比羧基,羟基是更强的吸电子基,使羧基的离解度增加,这样羟基酸的酸性比母体羧酸更强,从而助焊性能也会大大提高。

常温下二元羧酸主要以分子H2R的形式存在于溶剂中,酸性较弱,腐蚀性较小,但在焊接的温度下,随着溶剂的不断挥发,其助焊剂中的浓度变大,酸中大量的H+被电离出来,酸性变强,此时H+便和焊料及PCB的金属表面的氧化膜发生反应,形成有机酸盐。

就焊接效果而言,并不是活化剂的酸性越强,焊料的铺展和润湿效果就越好,在焊接过程中,助焊剂的活性不仅取决于活化剂本身的分析结构,还与活化剂的沸点及热稳定性有密切关系。

助焊剂中的活化剂通常是由分解温度不同的多种酸组成的复合型活化剂,这样能够保证助焊剂在不同温度下的活性。分解温度低的活化剂可在预热阶段发挥活性,去除焊料表面氧化膜,升温过程中能逐渐分解,使得焊后残留物少、腐蚀小。分解温度高的活化剂可在焊接阶段发挥活性,防止熔融焊料再次氧化,充分降低焊料和基板间的表面张力,促进湿润并完成焊接过程。这些挥发分解温度较高的活性剂,如果在预热、焊接过程中受热不充分时将难以完全分解,这样势必会有残留物留于PCBA上。

助焊剂中的溶剂通常也是由多种不同沸点的醇醚类物质所组成的,但高沸点的助溶剂含量不能过多,否则会造成溶剂挥发速度变慢,在PCB经过预热区后,仍会有大量高沸点助溶剂残留在PCB上,在随后进入焊接区时,同样会有一些难以发生分解而作为残留物留在PCBA上。

5 助焊剂残留物对PCB的影响

残留物除对PCB的外观影响外,更重要的是造成功能失效。残留物的类型不同对PCB的影响程度及方式也不一样。非离子型残留物主要会引起接触电阻增大,甚至造成开路;而离子型残留物除了引起绝缘性能下降外,还会引起PCB的腐蚀,最终使整个PCB失效。

5.1 残留物对PCB的腐蚀

残留物不仅会缓慢地腐蚀PCB裸露的金属区,对PCB的阻焊层也会造成一定的破坏,特别是PCBA放置或使用一段时间吸潮后腐蚀会表现得尤为严重。图1为金相显微镜下观察的PCBA板面残留物的状态。

图1 PCBA板面上残留物状态

对PCB上的残留物做进一步的SEM观察表2,可以发现残留物的形貌呈无定形状黏附于PCB板面上;EDX元素分析表明除含有PCB正常的元素外,还含有一定量的卤素及其他盐类。残留物腐蚀严重的还会刺穿金层晶胞而侵入镍层,进而引起镍层的氧化腐蚀。

表2 PCB金面区残留物的形貌观察及元素分析

5.2 残留物对电化学迁移的影响

在PCBA组装为整机使用一段时间(特别是在湿热环境下)后,如果PCB表面有离子存在,离子会发生定向迁移,最后形成电流通道,进而造成绝缘性能下降,即被称为电化学迁移现象。特别是使用含银的焊料,在银腐蚀为银离子后,电迁移更容易发生。

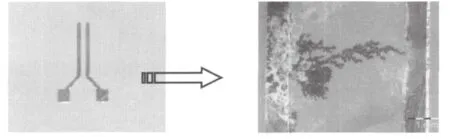

诸多研究者通过实验发现助焊剂残留物的存在将大大增加电迁移的发生机率。有研究者[2]将试验溶液(助焊剂:DI水=1∶20)滴到器件间并加3 V的电压,通过实验模拟观察到了残留物树枝状结晶的形成过程及其状态(图2)。

图2 残留物树枝状结晶的形成过程

也有研究者[3]通过实验发现,当使用不新鲜的锡膏时,其残留物树枝状结晶的出现频率会更高,同时也加速了电迁移过程的出现(图3)。

图3 残留物树枝状结晶形成后造成短路

6 助焊剂残留物的可靠性评判方法

根据IPC-A-610标准的规定:“对于使用清洗型助焊剂,不允许有可见残留物;对于免清洗工艺,可允许有助焊剂残留物”。同时在SJ-T11273-2002-《免清洗液态助焊剂》中对PCBA的离子污染提出需满足以下等级要求[5](表3)。

表3 助焊剂的离子污染

从可靠性评判方面来说,目前最常用的评判助焊剂残留物的方法是表面绝缘电阻测试和电化学迁移测试。依据IPC J-STD-004B《助焊剂要求》的规定,焊接后的PCBA在经过表面绝缘电阻测试(85 ℃,相对湿度85%,168 H)后,所有测试图形的绝缘电阻都必须大于1.0×108Ω。经过同样测试条件的电化学迁移测试后,除梳形电路导体允许有轻微的变色外,其他导体不能有明显的腐蚀现象;对于出现树枝状结晶现象的,其尺寸不应超过导线间距的20%。

7 有效减小残留物的措施及去除方式

7.1 选择理想的助焊剂

理想的助焊剂应该具有高活性、低腐蚀性,然而两者却是彼此对立的指标,常常有很多助焊剂在一味追求高活性的同时忽视了其腐蚀性。因此在面对诸多的助焊剂时,有必要进行实际的焊接工艺试验来选择性能良好、可靠性高的助焊剂。

7.2 做好焊接工艺控制

在保证焊接质量的前提下,焊接过程中应适当提高预热温度和焊接温度,保证必要的焊接时间,使助焊剂中的活性剂及溶剂尽可能多的随高温分解或挥发,减小焊后残留物。

7.3 及时采用清洗工艺

对于可靠性要求比较高的电子产品,焊接后必须经过严格的清洗工艺。为了降低清洗的难度,在PCB完成焊接后应尽快进入清洗工序,在清洗时既要针对非极性残留物也要针对极性残留物,因此需使用极性与非极性的混合溶剂来清洗才能有效除去残留物。当然,选择那些对环境友好的清洗剂也是需要考虑的方面。

[1]徐冬霞等. 无VOC免清洗助焊剂焊后残留物的可靠性评价[J]. 电子元件与材料, 2008,27(3).

[2]Morten S. Jellesen,etc. Corrosion failure due to flux residues in an electronic add-on device. Engineering Failure Analysis, 2010(17):1263–1272.

[3]Dominkovics C, etc.Effects of Flux Residues on Surface Insulation Resistance and Electrochemical Migration.St.Marienthal, Germany. ISSE, 2006.206-210.

[4]网络资料.

[5]SJ-T11273-2002. 免清洗液态助焊剂[S].

[6]IPC J-STD-004B. 助焊剂要求[S].