厚铜板可靠性保证的控制方法研究

叶应才 何 淼 黄海蛟 余 洋 彭卫红 姜雪飞 刘 东

深圳崇达多层线路板有限公司

1 前言

厚铜板尤其是铜厚103μm ~ 206μm的PCB,因为其有良好的载电流能力和良好的散热性能,在一些需要载有高功率的元器件的PCB产品中应用十分广范。这两年,由于3G项目的开展,国内的厚铜PCB产品在网络能源上得到了广泛的应用,并且取得了良好的效果,一方面优化了产品的封装结构,也提高了电源模块的可靠性能。

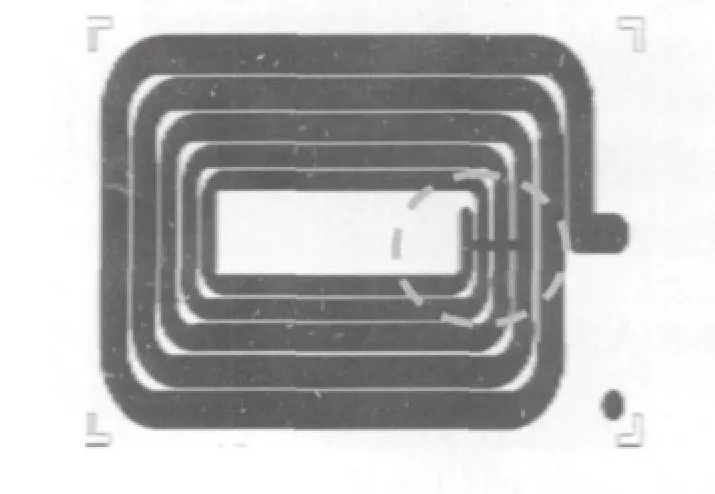

受到网络能源模块的启发,目前许多公司也正在积极开发厚铜PCB的设计模式,采用环形线来取代原先的变压器部分,广泛的应用于变压器、电感装置和电源模块。这些产品的实现和应用均得益于PCB目前微型,轻薄,精密线路制作技术的提升,同时也是厚铜PCB产品可靠性和使用性能稳定可靠的有力验证。

而在厚铜PCB产品制作的过程中,因为铜厚的原因,在内层线路制作、压合、钻孔、孔铜电镀、阻焊等等主要的流程中都需要有侧重的管控点,稍有疏忽,将会造成耐电压不良,电感超差,电容超差,直流电阻不合格等等信赖性问题。

随着产品的发展,厚铜PCB产品已经有铜厚度511.4μm的量产需求,对于这样的产品,在PCB的制作上更是困难重重。对于厚铜PCB产品而言,我们如何才能获得稳定可靠的厚铜PCB产品信赖性呢?

2 厚铜板的可靠性保证控制重点

对于厚铜的PCB产品,在产品的制作过程中,除了我们要满足常规的IPC-6012里面相关的要求事项外,对于设计PCB的客户而言,他们还更加关心PCB产品的耐电压性能,电感、电容、直流电阻等是否符合设计要求,因为这些指标直接影响着产品的最终使用性能。

耐电压的性能是厚铜PCB产品的最重要也是设计者和产品使用者最为关心的指标之一。常规而言,耐高压测试包含了层间耐高压和线与线之间或者线与焊盘之间的抗高压能力;为了防止在高压下,PCB内的铜和外部的金属或磁性材料发生短路,也会要求PCB做板边高压测试,。

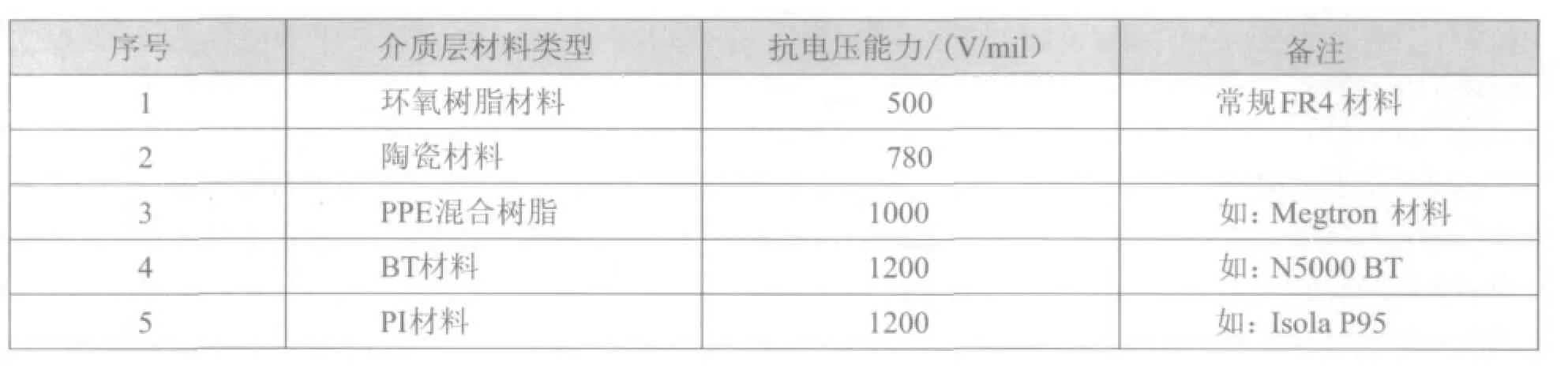

不同材料做成PCB产品,其介质层抗电压的能力情况如下表所示:

?

电感

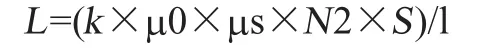

随着电源模块的发展,采用PCB绕线作为线圈从而得到电感的设计方法使用得越来越广泛,这个时候,设计者往往要求PCB绕线形成的电感需要满足设计值。因为绕线的电感会因为输入信号频率的高低而产生差异,所以一般客户都会指定一个测量的频率值;我们知道,电感的经验计算公式如下:

其中:

μ0——真空磁导率=4π×10(-7)。

μs——线圈内部磁芯的相对磁导率,空心线圈时μs=1

N2——线圈圈数的平方

S——线圈的截面积/m2

l——线圈的长度/m

k——系数,取决于线圈的半径(R)与长度(l)的比值。

直流电阻

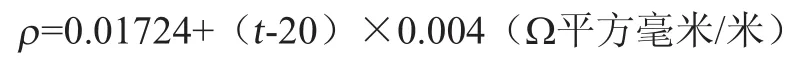

直流电阻是设计者出于阻抗的考虑和信号的损失而考虑的一个物理量,拿铜的电阻率来说

t——环境温度。

不同测量环境温度下,电阻率都是变化的,而电阻的计算公式为:

R—电阻/Ω;

ρ—导体电阻率/(Ω/m);

L——导体长度/m;

S——导体的截面积/m2。

在电路回路里面,造成信号或能量损失的因素主要来源于感抗、容抗和内阻,所以厚铜板内在的电容值也是很多产品需要考察的指标之一。我们知道:

C = ξ0 * ξr * S / d[1]

ξ0——真空的介质常数;

致公党与中国共产党、国民党的关系是致公党历史研究的重要内容,研究者多将致公党历史研究置于多党合作制度框架下,兼论中国共产党的统一战线政策与国民党一党专制政策,进而梳理了致公党与中国共产党走向合作的原因、经过及意义。

ξr——绝缘的介电常数;

S ——截面积;

d ——厚度。

3 厚铜板可靠性失效的原因分析

对于厚铜板失效模式的分析,许多PCB业界的同仁早已开始了研究,除了常规的IPC-6012标准里面界定的内容,人们重点研究了厚铜板的耐高压性能。并总结出了许多改善厚铜板层间耐高压和线间介质填充的方法。本文从另外的一些失效的模式来分析其失效的原因,并找到相应的改善和控制方法。

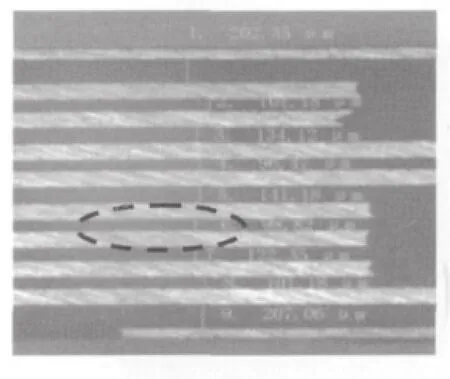

对于层间和线间的高压不良原因,人们已经做了很多分析,主要的影响因素主要是线路间残铜、压合时填胶不良和压合以后介质层厚度偏薄。厚铜板制作的技术发展到今天,压合时填胶的技术已经不是问题,依靠多张106PP片叠合的方法,可以制作到511.4μm的厚铜填胶。我们采用单面压合的方法,可以更好的层间树脂填充以及控制好层间的介质层厚度。

对于介质层的厚度,因为多张PP叠合的原因,压合升温的速率过快,压力不均匀等等原因都会造成层间的介质层厚度的偏薄,从而导致高压测试失效。但最容易被大家疏忽的问题是所使用铜箔的铜牙高度,因为铜牙高度过大而造成介质层偏薄,导致高压测试失效的问题也时有发生。

图1 残铜

图2 压合填胶不良

图3 介质层偏薄

内层线到成型边的高压不良主要表现为内层铜层与PCB外围封装的磁材料或者金属材料在高压下发生短路,主要原因主要有2个,一个是压合层偏导致的内层铜层偏位,另外一个是设计时,内层铜层到外围成型边的距离过小,试验证明,对于FR4材料而言,耐压要求2500 V时,内层铜层到外围的安全距离为0.1 mm。

图5 内层铜层到成型边距离小图片

图6 内层铜层到成型边距离合格图片

对第一种情况,阻焊层厚度不够厚是主要的原因之一,当然,类似于线边发红的现象,在进行封装时,如果PCB外部需要安装金属外盒或者有导电物质与线直接接触,肯定需要防止线边角因为阻焊厚度不够而导致短路的问题。

图7 外层阻焊层厚度过薄的图片

我们知道,一般阻焊油墨的耐电压值为110 V/μm ~ 125 V/μm,根据这一特性,如果元器件上需要使用高压时,根据额定电压值,可以计算到与其相接触的不同网络线路线角的阻焊厚度。

然而,对于本身就有100μm以上间隙的PAD间或线和PAD间的打火花现象,经过我们的测试和观察发现,打火花的位置都发生在方PAD的边角位,这是方PAD的边角发生了尖端放电的效应引起的。我们将方PAD的边角修改成圆弧形,试验证明,在进行高压测试时,尖端放电的现象消失了。值得一提的是,这种尖端放电现象的发生,只有在进行交流电高压测试时才会发生。

以绕阻类的厚铜PCB为例,的从PCB制作的角度而言,电感的计算方式和方法对我们来说基本没有太多的影响,但从计算公式中我们看到,对于电感而言,导体的长度,线圈匝数和截面积(S)是影响的关键参数,我们知道,导体长度和线圈的匝数在设计时已经是设计好的,我们能改变的只有截面积(S),而截面积(S)转换成PCB制作而言,就是铜厚和线宽。

而如果线路之间发生短路或者开路,就会改变了导体的长度以及线圈的匝数,从而导致电感不合格。在PCB制作的过程中,更多的时候,导致电感不符合要求的原因主要是因为绕线的短路或开路问题。

图9 线圈短

图10 线圈开路

从电容的计算公式我们可以看到,影响电容值大小的主要因素是介质层的厚度和铜层的面积,我们不难发现,在PCB的制作过程中,我们需要重点控制的内容其实是介质层的厚度,因为线宽的蚀刻量公差我们一般能控制在20μm以内(以2 OZ底铜为例),铜层面积的偏差不大。

对PCB板的测试和切片分析,结果表明,所有的电容值超大的板子都是因为介质层偏薄引起的。

根据上述的直流电阻计算公式,我们可以看到,在PCB的制作过程中,线路的长度是不会改变的,我们在PCB的制作过程中主要控制的是线路宽度和铜厚。

一般而言,线幼和铜薄是造成直流电阻超差的主要原因。对于厚铜板的蚀刻,线宽也在越做越细,许多6 oz的产品,线间线宽的设计已经达到了0.25 mm/0.30 mm的范围,对于这样的线路设计,蚀刻参数以及线宽补偿的方法是我们研究的重点。

而铜薄的问题,更多的时候体现在内层。尤其是当内层使用超粗化处理的时候,每一次做内层前处理都会消耗1μm ~ 2μm左右的铜,如果内层有超过2次的返工,将会给直流电阻的阻值带来超差的风险。

4 提高厚铜板可靠性的设计方法研究

内层线到成型边耐压不良

为了保证内层线路与外部的封装元件不发生高压短路,我们要保证成品时,内层的线路与外型成型线之间的间距要大于0.1 mm,从设计的角度上来讲,考虑到线路蚀刻补偿、锣板外形公差和压合层偏等等因素,安全的线到边距离应该设计为0.3 mm以上;

对于厚铜板来说,这个安全距离很重要,尤其对于没有销钉定位的直径只有20 mm左右的线圈产品而言,由于压合层偏和外形锣板公差带来的高压击穿风险是很大的。

从原因分析的过程我们可以看到,在设计上,根据产品的封装要求,阻焊的厚度是我们关注的重点之一;但是从原因分析的过程来看,重要的是我们要将贴装的元器件与相邻非同一网络导体之间的间距要足够大,因为一味的要求增加阻焊厚度,会造成阻焊高于焊盘的情况,根据实验的结果,对于阻焊开窗0.05 mm的PAD位,阻焊高度如果高于铜面70μm,将会导致焊盘焊锡不良;

为了避免尖端放电效应的发生,从设计上,我们应该规避方形角的设计,尽量采用倒圆角的设计方法,如导45°角,这样同时也可以降低阻焊制作的难度。

对于层间耐压的问题,压合时,所使用的PP层结构设计是关键,即要满足产品的成品厚度要求,又不能将PP层的厚度设计偏薄,叠层结构的设计是关键;

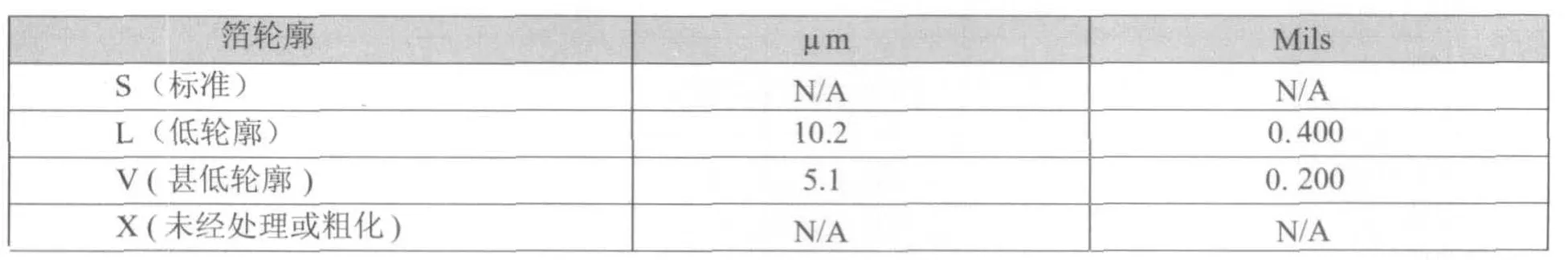

铜牙造成的影响可以在材料的选择上进行改善,设计没有太大影响。但是在材料上进行选择时,一定要参考IPC4562金属箔的箔轮廓,采用参数Rz(DIN)或RTM (可参考IPC-650-TM 2.2.17)。

允许最大箔轮廓[2]

?

图11 最小介质厚度典型1剖切测试

从上述的原因分析结果,对于电感不良的问题,主要还是开短路的问题。另外一方面,则是线宽和铜厚的设计,这部分的设计内容主要在PCB电路布线设计的时候完成,对于PCB制作而言,重要的是做好线宽的补偿和保留足够的线与线之间的间隙。

对于PCB而言,我们当然希望PCB内部的容抗越小越好,而如果这样,我们需要设计成小的铜面积和厚的介质层,在PCB尺寸已经很小,而且线路设计图形已经没有空间调整的情况,调整介质层厚度是我们最好的选择,然而,对于大部分PCB而言,我们都希望越薄越好,所以,这个时候,控制好介质层厚度是既能提供合格的电容值,又能保证整体板厚符合结构设计的。

在做叠层结构的时候,我们可以根据客户给定的电容控制值,计算出我们需要控制的介质层厚度,并可以根据电容的上限控制值,计算出介质层的最薄下限。

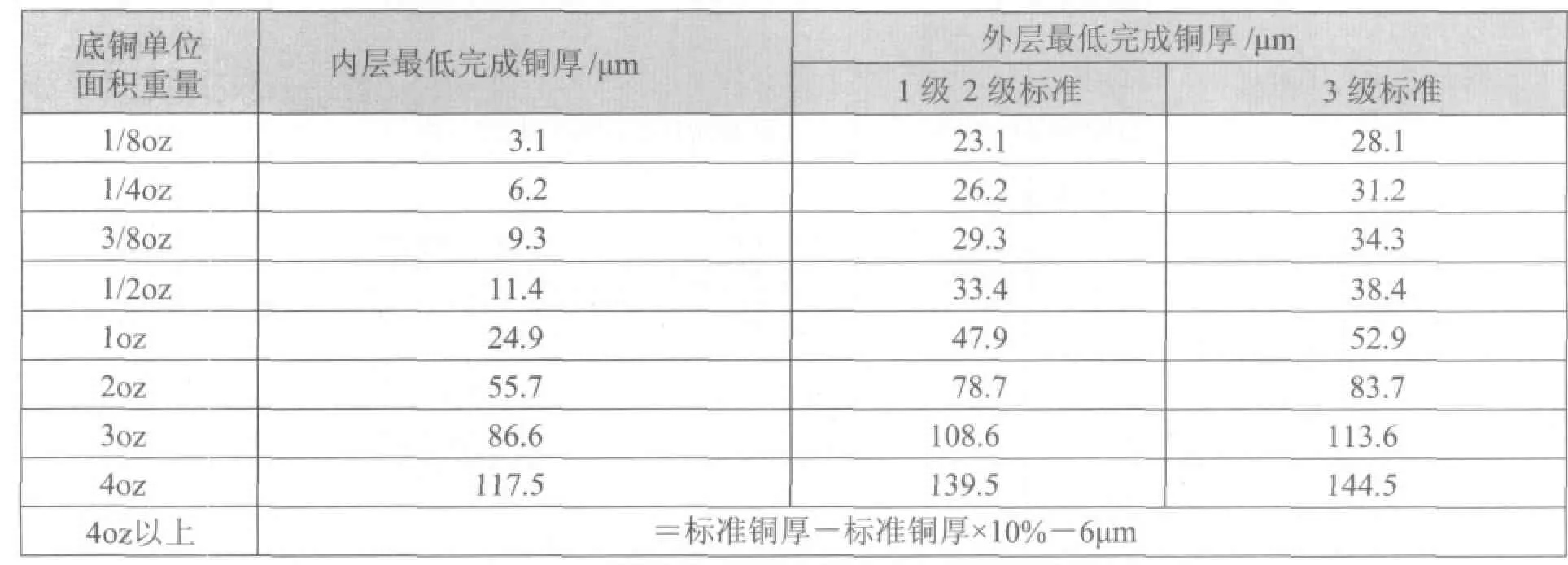

对于直流电阻,重要的是对于铜厚和线宽的控制,设计时建议PCB电路设计者采用IPC标准中要求的完成铜厚的值进行设计,而不能直接用单位重量:1 oz/ft2等于35μm的铜厚关系进行换算;对于IPC-6012C标准,完成铜厚可以归纳如下表[3]:

?

对于直流电阻的设计,关键的问题是对于非规则图形,因为其线宽和长度不好统计。笔者也没有找到在不规则图形设计时直流电阻计算的相关参考文献。

对于不规则的图形的PCB产品,目前最好的方法还是通过样品确认法,就是收集同一款产品其线宽铜厚对应的电阻值,粗略的计算方法可以认为铜厚固定不变,考虑线宽和直流电阻的线性关系,画出线性图,然后找到控制直流电阻上限时对应的线宽,找到相应的线宽控制点。

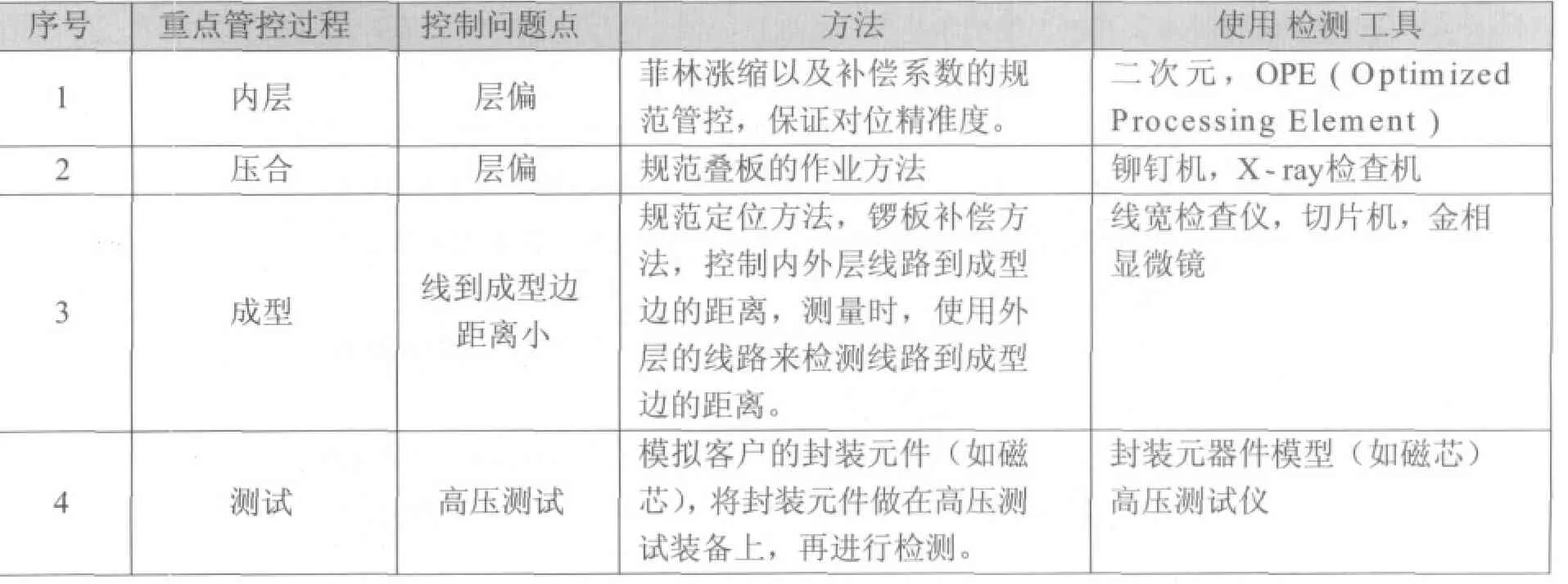

5 提高厚铜板可靠性的流程控制方法

找到了问题产生的原因,并有了相应的设计对策,其实在产品的可靠性控制方面的相应措施如何制定就显而易见了。对于厚铜的可靠性问题,在过程和成品我们都应该想办法进行验证。这个过程中,重要的是对于方法和工具的选择,毕竟PCB是需要讲究产量的,而对于高压和电感,电容和直流电阻这几个重要的特性指标,产品的设计往往要求我们要进行100%的检验,所以我们既要保证产品可靠性测试的准确性,同时还要关注到效率的问题。

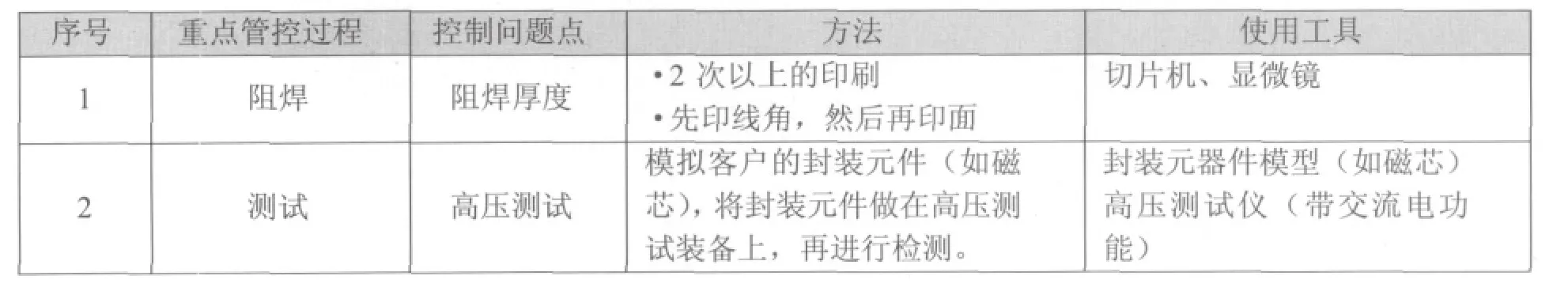

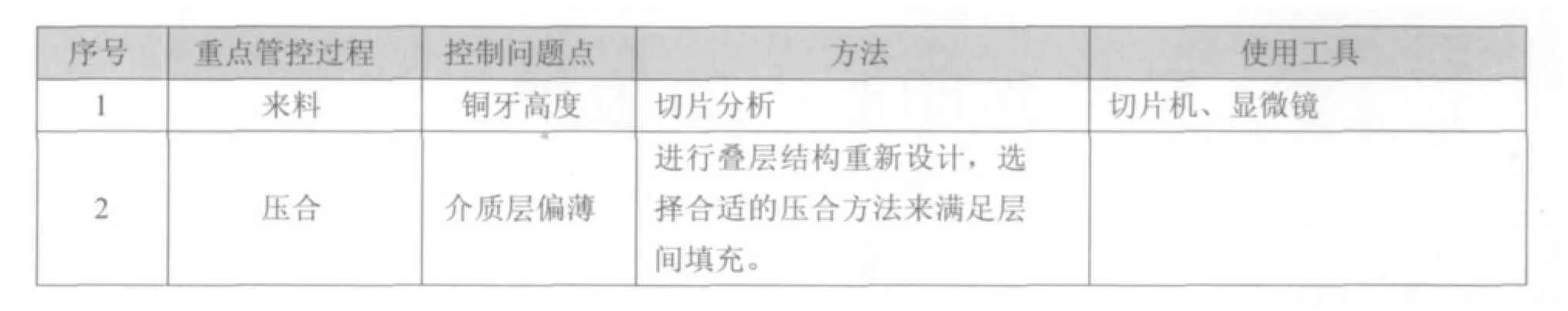

内层线到成型边耐高压:

?

外层阻焊后耐高电:

?

层间耐压不良:

?

以绕阻为例,过程的监控是以铜厚和线宽为主,这是常规的PCB产品监控项目,过程的监控方法没有必要多说。作为产品的使用性能指标,每一片PCB板均需要通过电感测试方可出货,所以必须做一个电感测试的工装进行电感测试,此测试放在成品进行。电感的测试工装上必须有磁芯装置。

根据我们分析的结果,PCB的电容值重要影响因素是介质层厚度,而直接影响介质层厚度的因素在于我们的叠层结构设计;而直流电阻的管控仍然是线宽和铜厚。

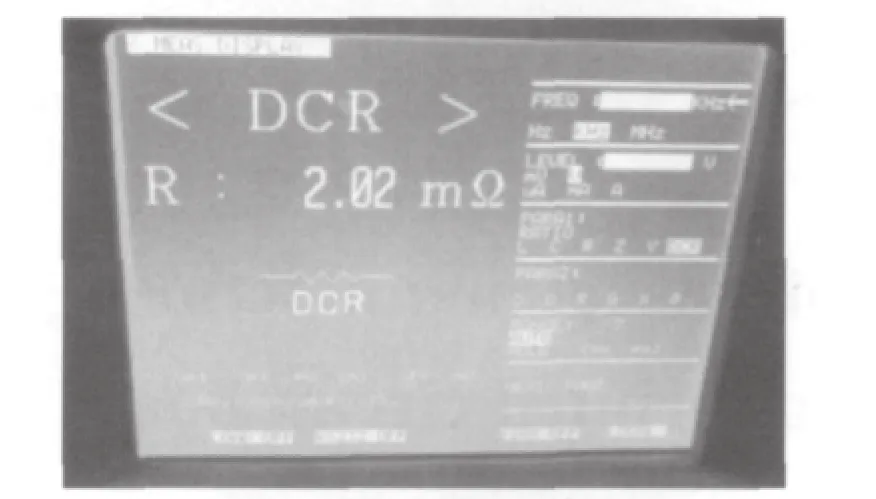

目前我们的普通测试机都没有具备进行直流电阻测试和电容测试的功能,但这两个指标又是产品的功能指标,往往要求我们进行100%测试,对于大批量的产品而言,会碰到瓶颈。目前常用的电容值和直流电阻值设备为Chroma的测试仪,测量直流电阻时,常用四线微电阻测量设备来进行。

图12 直流电阻测试显示图

6 总结

电子产品的发展正在日新月异的变化着,PCB产品的设计多样化也正在进行着,通过PCB的良好设计方案来提升电子产品的使用性能是许多设计者正在积极研究的内容。对于厚铜产品而言,把握好了厚铜PCB产品的关键使用性能指标可靠性的监控,理解其不良产生的原因,我们才能做到在源头控制,保证产品的质量,同时才能找到一些很好的解决方案来提升我们产品的技术能力水平。当然,对于不同设计的产品也会有其他不同的性能需求,希望能有更多的PCB业界同仁发表见解,共同推动厚铜PCB产品的技术发展。

[1]林金堵, 梁志立, 邬宁彪, 陈文录, 陈培良. 现代印制电路先进技术(第二版)[M]. 中国印制电路行业协会, 印制电路信息杂志社, 2009,3.

[2]IPC-4562印制板用金属箔. 国际电子工业连接协会, 2000,5.

[3]IPC-6012C 2010 Page 34 Association Connecting Electronics Industries ISBN #1-580986-36-6.