喷雾冷却法制备复合维生素微胶囊

井乐刚,赵新淮

(1.哈尔滨师范大学生命科学与技术学院,哈尔滨 150025;2.东北农业大学乳品科学教育部重点实验室,哈尔滨 150030)

维生素是维持人体正常生理功能所必需的一类微量低分子有机化合物。大多数维生素性质较为活泼,有些还具有不良的滋气味。例如,水溶性维生素中的VB1、VB6等对光、热、湿、氧等因素不稳定,在食品加工和贮存过程中容易损失。此外,VB1略有米糠似的特异臭,味苦;烟酰胺有苦味[1],在食品中应用时会影响食品的感官品质。微胶囊技术是指利用天然的或者合成的高分子包囊材料,将固体、液体或气体物质包埋在微小、半透性或密封的胶囊内,使内容物在特定条件下以可控的速率进行释放的技术。通过微胶囊技术可以达到隔离活性成分、保护芯材免受环境影响、掩盖不良味道或气味、控制释放等目的[2]。微胶囊的方法有许多种,常用的有锐孔法[3]、分子包埋法[4]、喷雾干燥法[5]、冷冻干燥法[6]、相分离法[7]等。微胶囊技术在食品工业中的应用已发展到香精、香料、油脂、添加剂、酶制剂、微生物制剂等许多方面[2-7]。关于维生素的微胶囊化研究,大多数是关于脂溶性维生素的,如维生素A、维生素D、维生素E等[8-10]。水溶性维生素的微胶囊化主要集中于维生素C[5-7]。关于B族维生素的微胶囊化研究报道则很少。本文作者曾利用冷冻干燥技术,结合粉碎、筛分技术,制备了复合维生素微胶囊[11]。本试验以聚甘油单硬脂酸酯为壁材,以维生素B1、维生素B6和烟酰胺为芯材,采用喷雾冷却法制备复合维生素微胶囊,为开发新型的维生素类营养强化剂提供技术参考。

1 材料与方法

1.1 材料

VB1、VB6、烟酰胺(上海励成精细化工有限公司),聚甘油单硬脂酸酯(丹尼斯克(中国)有限公司),均为食品级;其他试剂均为分析纯;水为去离子水。

1.2 仪器设备

hx300型往复式喷雾器(余姚市东霞喷雾塑业有限公司);FM300型高剪切分散乳化机(上海弗鲁克流体机械制造有限公司);GL-21M型高速冷冻离心机(上海市离心机研究所);F-4500型荧光分光光度计(日本Hitachi公司)。

1.3 方法

1.3.1 复合维生素微胶囊的制备工艺

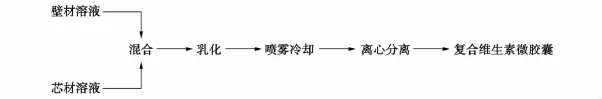

以聚甘油单硬脂酸酯为壁材,以维生素B1、维生素B6和烟酰胺的混合物为芯材,采用喷雾冷却法,制备复合维生素微胶囊,制备的工艺流程如图1所示。工艺要点分别为:

芯材溶液制备:称取维生素B1、维生素B6、烟酰胺,加适量水溶解,混匀,制成芯材溶液。三种维生素之间的比例,依照“中国居民膳食营养素参考摄入量表”中1~3岁幼儿需要量的比例(VB1∶VB6∶烟酰胺 =4∶3.3∶40,W/W)[12]。

图1 喷雾冷却法制备复合维生素微胶囊的工艺流程Fig.1 Flow chart of preparation of compound vitamin microcapsules by spray cooling

壁材溶液制备:称取聚甘油单硬脂酸酯,加入一定量的水,在57℃水浴中加热、搅拌10 min,使其分散均匀,制成壁材溶液。

混合:按照一定的壁材/芯材比,将芯材溶液加入到壁材溶液中,搅拌、混匀。

乳化:将壁材、芯材混合物,用高剪切分散乳化机,在2 000 r·min-1下乳化3 min。

喷雾冷却:把乳化后的溶液用喷雾器向装有5℃0.05%吐温60溶液的圆桶中喷雾,喷雾器的喷嘴直径为1 mm。

离心分离:把喷雾后的混合液,用高速冷冻离心机于1 600 g离心10 min,把上清液倒出,沉淀即为微胶囊产品。

1.3.2 壁材/芯材比对微胶囊中维生素荷载量及包埋率的影响

选择壁材/芯材比分别为5∶1、10∶1、15∶1(W/W),聚甘油单硬脂酸酯浓度为3∶50(W/V),制备微胶囊,测定微胶囊中维生素的荷载量及包埋率。

1.3.3 微胶囊中维生素荷载量及包埋率的测定

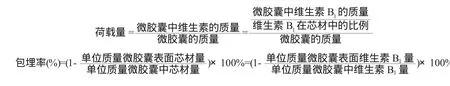

由于芯材为三种维生素的混合物,为简便起见,以维生素B1为考察对象。根据混合物中维生素B1的含量及比例,确定微胶囊中维生素的荷载量。以维生素B1的包埋率,代表维生素整体的包埋率。

微胶囊表面维生素B1量的测定:准确称取1~2 g微胶囊产品,加入约50 mL0.05%吐温60溶液,轻轻搅拌,使其分散;200 g离心10 min;过滤上清后,用0.05%吐温60溶液定容到50 mL。从中吸取一定量溶液,按1.3.4中的方法测定维生素B1量。

微胶囊中维生素B1量的测定:准确称取0.5~1g的微胶囊产品,加入15 mL三氯甲烷使其全部溶解,然后分别用15 mL去离子水萃取三氯甲烷3次,每次萃取时静置30 min,合并水层后,定容到50 mL。从其中吸取一定量溶液,按1.3.4中的方法测定维生素B1量。

1.3.4 维生素B1量的测定

本试验采用荧光分光光度法[13],测定微胶囊表面及微胶囊中维生素B1的量。

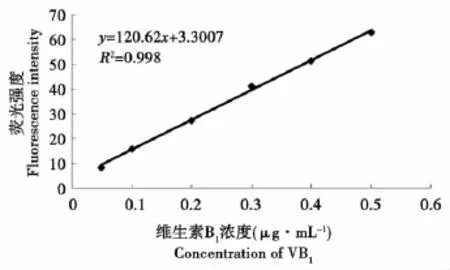

标准曲线的绘制:称取一定量的维生素B1,配制成浓度分别为0.05、0.10、0.20、0.30、0.40和0.50 μg·mL-1的溶液,再分别吸取上述溶液0.5 mL,加入 0.1 mol·L-1HCl溶液 2.5 mL、0.01 mol·L-1(NH4)6Mo7O24溶液1.0 mL,摇匀,氧化3 min,再加入0.1 mol·L-1NaOH溶液5.5 mL,最后加入0.5 mL水。用荧光分光光度计,在370 nm激发波长、440 nm发射波长下,测定荧光强度。以维生素B1浓度为横坐标,荧光强度为纵坐标,绘制标准曲线。

样品测定:测定微胶囊表面和微胶囊中维生素B1量时,根据不同的壁材性质,把样品进行相应的处理后,按上述方法测定,通过标准曲线,计算样品中的维生素B1量。

2 结果与分析

2.1 维生素B1含量的分析

在本研究中,所制备的微胶囊中的芯材为三种维生素的混合物。由于逐一测定每一种维生素的含量相当费时,也不是十分必要,为简便起见,以其中一种维生素即维生素B1为考察对象。根据维生素混合物中维生素B1的含量及比例,确定微胶囊中维生素的荷载量,以维生素B1的包埋率代表维生素整体的包埋率。在试验过程中,需要经常测定维生素B1的含量以进行相关的计算。因此,选择一种简便而准确的测定方法非常关键。钼酸铵与维生素B1的荧光反应,可以用于测定微胶囊样品中维生素B1的含量,所利用的标准曲线如图2所示。该氧化测定体系操作简便、快速,荧光强度稳定,试剂无毒性。

图2 荧光分光光度法测定维生素B1含量的标准曲线Fig.2 Standard curve for the determination of content of vitamin B1by fluorospectrophotometry

2.2 壁材/芯材比对微胶囊中维生素荷载量及包埋率的影响

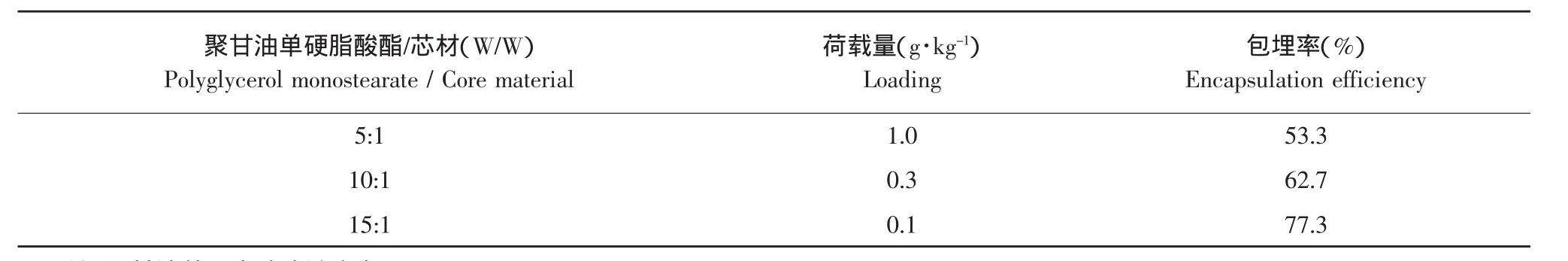

不同壁材/芯材比对微胶囊中维生素荷载量及包埋率的影响如表1所示。

可以看出,随着壁材/芯材比的增加,微胶囊中维生素的荷载量降低。这显然是由于,随着壁材/芯材比的增加,微胶囊中芯材所占比例下降。还可以看出,随着壁材/芯材比的增加,微胶囊中维生素的包埋率则增加。这是由于,壁材比例增加时,壁材所产生的物理阻隔或屏障作用增大,芯材不易泄露到微胶囊表面,因此导致维生素的包埋率增加。上述结果与采用冷冻干燥-粉碎-筛分工艺制备微胶囊[11]的结果是一致的。

表1 壁材/芯材比对维生素荷载量及包埋率的影响Table 1 Effects of ratio of polyglycerol monostearate to core material on the loading and encapsulation efficiency of vitamins

表中的试验结果还显示,虽然维生素的包埋率不算太低,但其荷载量却非常低。这一方面是由于包埋率低,导致部分维生素进入吐温60溶液中,离心后被除去;另一方面,也可能是由于本试验所使用的喷雾装置雾化效果不好所造成的。相比我们之前的研究[11],本试验的芯材中没有加入维生素B2和叶酸,因为它们在水中的溶解度都较低。如果在芯材中加入这两种维生素,那么喷雾冷却的料液浓度必然较低,壁材浓度也要相应较低。为了提高壁材浓度,改善包埋效果,虽然在芯材中没有加入这两种维生素,但从试验结果来看,微胶囊产品的包埋率仍不是很高。

把微胶囊产品应用于食品中时,一般希望芯材的荷载量越高越好,这样可以减少壁材的使用量,降低成本;同时,也希望芯材的包埋率越高越好,这样有利于提高产品的稳定性和应用效果。过低的壁材/芯材比虽然可以增加维生素的荷载量,但对包埋是不利的。在制备微胶囊时,对于壁材/芯材比的选择,需要综合考虑荷载量、包埋率、生产成本、应用效果等多方面因素。从表中数据来看,当壁材/芯材比为10:1(W/W)时,微胶囊中维生素的荷载量和包埋率都相对较高。因此,壁材/芯材比为10:1是一较为合适的比例。

3 讨论与结论

以聚甘油单硬脂酸酯作为壁材,采用喷雾冷却工艺制备微胶囊,已有一些文献报道。Kwak等[14]用聚甘油单硬脂酸酯为壁材,采用喷雾冷却工艺,制备了β-半乳糖苷酶微胶囊,研究了壁材与芯材比例对于微胶囊化效率的影响。由于把聚甘油单硬脂酸酯加热到55℃时,仍很难喷雾,因此,需加入蒸馏水以降低聚甘油单硬脂酸酯的黏度。该研究工作考察了壁材与蒸馏水的比例对β-半乳糖苷酶微胶囊化效率的影响。结果表明,当壁材/蒸馏水为5∶4时,壁材/芯材比为15∶1(W/W)时,微胶囊化效率达到最高值72.8%;壁材/芯材比为5∶1时,微胶囊化效率最低,为50.9%。当壁材/芯材比为15∶1(W/W)时,壁材/蒸馏水为5∶4时,微胶囊化效率达到最高值72.8%;壁材/蒸馏水为5∶2时,微胶囊化效率最低,为57.9%。Kwak等以聚甘油单硬脂酸酯为壁材,采用喷雾冷却工艺,制备了硫酸铁铵微胶囊。当壁材与芯材及蒸馏水的比例为5∶1∶30(W/W/V)时,微胶囊化效率为最高值75%[15]。Lee等用聚甘油单硬脂酸酯为壁材,采用喷雾冷却工艺,制备了L-抗坏血酸微胶囊[6]。在该研究中,壁材与蒸馏水的比例为1∶10(W/V)。随着壁材/芯材比的增加,微胶囊中抗坏血酸的微胶囊化效率降低,但都在80%以上。Kim等以聚甘油单硬脂酸酯为壁材,采用喷雾冷却工艺,按壁材与蒸馏水比例为5∶4,制备了β-半乳糖苷酶微胶囊,并研究了此微胶囊在模拟胃液和模拟肠液中的释放特性。结果表明,当壁材/芯材比为15∶1(W/W)时,微胶囊化效率达到最高值91.5%;当壁材/芯材比为5∶1时,微胶囊化效率最低,为61.4%[16]。这些研究表明,微胶囊化的条件取决于壁材与芯材的比例、喷雾料液的黏度、壁材与芯材的种类以及微胶囊所应用的食品体系。从表1中包埋率的数据来看,我们的研究结果与上述研究结果是一致的。

油溶性物质的微胶囊化通常选择水溶性的壁材,比较容易进行微胶囊化处理。但是,对于水溶性的食品成分,要把其微胶囊化,使其在食品加工或贮藏过程中免受外界环境破坏,则比较困难。通常只能选择食品级材料对其进行包埋,使这些水溶性成分在食品体系中不泄露。对于水溶性物质微胶囊化,最常用的方法是通过喷雾冷却或喷雾冷冻。即先把水溶性成分分散在熔融的脂肪或蜡中,然后通过热的喷嘴,在室温(喷雾冷却)或冷冻温度(喷雾冷冻)下将分散液喷进一容器中。如果容器在室温下,那么包埋材料的熔点应在45~122℃之间。如果容器被冷却,那么包埋材料的熔点应在32~42℃之间。这样制备的微胶囊在水中是不溶的。如果食品的温度升高到超过脂肪或蜡的熔点时,微胶囊中的芯材就会释放出来。这样,就可以实现温度控制释放。如果在喷雾冷却或喷雾冷冻过程中,不能很好地控制脂肪的结晶,就会产生不希望的释放特性或粒子软化[17]。

综上所述,以聚甘油单硬脂酸酯为壁材,采用喷雾冷却法,制备复合维生素微胶囊时,随着壁材/芯材比的增加,维生素的包埋率增加而荷载量降低,比较合适的壁材/芯材比为10∶1(W/W)。

[1] 凌关庭,唐述潮,陶民强.食品添加剂手册[M].3版,北京:化学工业出版社,2004:22-32.

[2] Vilstrup P.Microencapsulation of food ingredients[M].2nd Edition.Surry:Leatherhead Publishing,2004:1-128.

[3] 杜双奎,吕新刚,于修烛,等.锐孔法制作食醋微胶囊[J].食品与发酵工业,2009,35(5):85-89.

[4] Bhandari B R,D'Arcy B R,Bich L L T.Lemon oil to β-cyclodextrin ratio effect on the inclusion effieiency of β-cyclodextrin and the retention of oil volatiles in the complex[J].Journal of Agricultural and Food Chemistry,1998,46:1494-1499.

[5] Desai K G,Park H J.Effect of manufacturing parameters on the characteristics of vitamin C encapsulated tripolyphosphatechitosan microspheres prepared by spray-drying[J].Journal of Microencapsulation,2006,23(1):91-103.

[6] Lee J B,Ahn J,Lee J,et al.L-ascorbic acid microencapsulated with polyacylglycerol monostearate for milk fortification[J].Bioscience Biotechnology Biochemistry,2004,68(3):495-500.

[7] Uddin M S,Hawlader M N A,Zhu H J.Microencapsulation of ascorbic acid:effect of process variables on product characteristics[J].Journal of Microencapsulation,2001,18(2):199-209.

[8] BeaulieuL,SavoieL,PaquinP,etal.Elaborationandcharacterization of whey protein beads by an emulsification/cold gelation process:application for the protection of retinal[J].Biomacromolecules,2002,3(2):239-248.

[9] 史新元,谭天伟.壳聚糖复合微胶囊的研制及在维生素D2可控释放中的应用[J].生物医学工程学杂志,2003,20(1):26-29.

[10] Duclairoir C,Orecchioni A M,Depraetere P,et al.Alphatocopherol encapsulation and in vitro release from wheat gliadin nanoparticles[J].Journal of Microencapsulation,2002,19(1):53-60.

[11] 井乐刚,赵新淮.复合维生素微胶囊制备中壁材用量及浓度对成品的影响[J].农业工程学报,2008,24(1):303-306.

[12] 葛可佑.中国居民膳食营养素参考摄入量[M].北京:中国轻工业出版社,2000:313-368.

[13] 陈小明,谭怡光,李松青,等.维生素B1-钼酸铵荧光光度法的研究与应用[J].分析化学,1999,27(8):992.

[14] Kwak H S,Ihm M R,Ahn J.Microencapsulation of β-galactosidase with fatty acid esters[J].Journal of Dairy Science,2001,84:1576-1582.

[15] Kwak H S,Yang K M,Ahn J.Microencapsulation iron for milk fortification.Journal of Agriculture and Food Chemistry,2003,51:7770-7774.

[16] Kim N C,Jeon B J,Ahn J,et al.In vitro study of microencapsulated isoflavone and β-galactosidase[J].Journal of Agriculture and Food Chemistry,2006,54:2582-2586.

[17] SchrooyenPMM,vanderMeerR,DeKruifCG.Microencapsulation:Its application in nutrition[J].Proceedings of the Nutrition Society,2001,60:475-479.