双金属复合管滚压塑性成形工艺及试验研究

谷 霞 秦建平 张文慈

(太原科技大学,太原 030024)

双金属复合管又称为双层管或包覆管(以下简称复合管)是由两种不同的金属管构成。管之间通过各种变形和连接技术紧密结合,受外力作用时,内外管同时变形且界面不分离。一般设计准则是基材满足设计应力,覆材能抵抗腐蚀或磨损[1]等。和单一金属管相比,复合管充分利用基管和覆管的最佳性能,不仅具有高强度,而且还具有优良的耐腐蚀、耐磨损等性能,可节省大量贵重金属,降低生产成本,因而双金属复合管具有很广泛的应用领域。

1 双金属复合管滚压塑性工艺

双金属管复合管的生产属于钢材深加工领域,具有较高的技术含量,同时也是一种劳动较密集的产业。由于具有多品种,小批量的特点,适于中小型企业生产。因此,开发适用的生产工艺与设备,对提高双金属管复合管的生产技术水平,提高产品质量,降低生产成本,扩大使用范围是十分必要的。

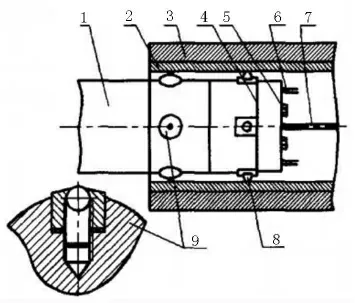

图1 介绍的一种滚压技术是以液压胀形或其他现有工艺[2],使双金属内外管达到小间隙松配合。内外管的紧密配合则通过管内壁的滚压过程完成,且周向分布的滚压元件能自动进行径向位移补偿,同时滚压力保持稳定。

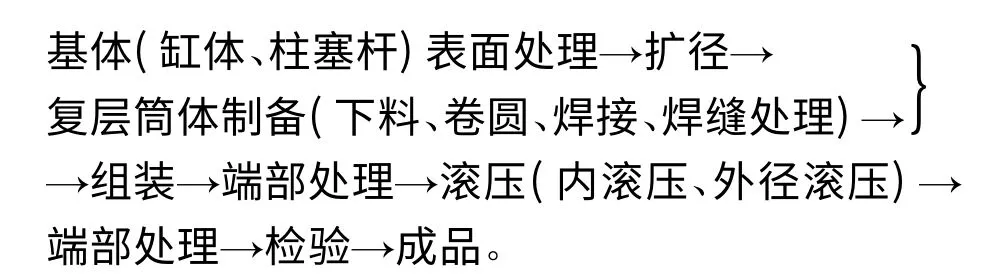

主要工艺流程为:

图1 滚压复合法Figure 1 Hydraulic Composite Method

该方法的关键技术是复层钢板的精密剪切、筒体的精密焊接和滚压工具的制作与滚压参数设定。为此太原科技大学研制开发了专用设备与工具[3],主要有:薄壁筒体的成型设备;薄壁筒体的自动焊接设备;缸体扩径与表面处理设备;滚压复合设备与工具。

该方法适用于生产直径在∅50 mm~∅250 mm,长度小于9 000 mm 的复合双金属管。复层厚度范围在0.5 mm~2.5 mm。基层材料为普碳钢,复层可以根据需要选用不锈钢、铜、铝、和钛合金等。滚压复合法生产的双金属管的结合方式主要是机械咬合,其结合强度满足缸体类零件的使用要求。

该方法的特点是:尺寸控制准确,可以获得高精度的内、外表面,而且复层厚度小,工艺灵活,适用于单件生产或批量生产。同时该方法也可以生产流体输送用的双金属管。因此,目前该方法已广泛用于煤矿用单体液压支柱和综采支架油缸的制造和修复工艺中[4],且在长尺寸双金属管生产中该方法也得到很好的应用。

2 双金属复合管的实验研究

2.1 实验模型与实验方法

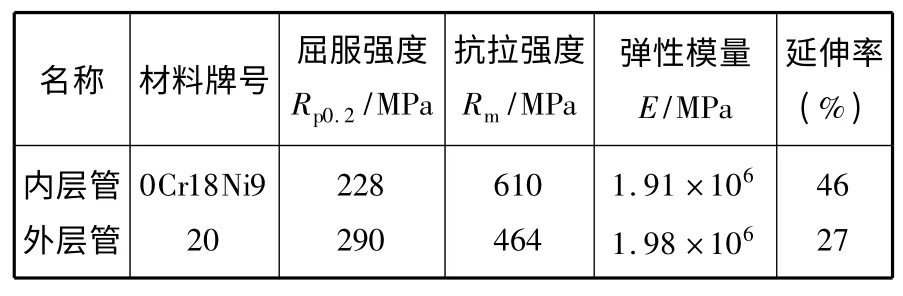

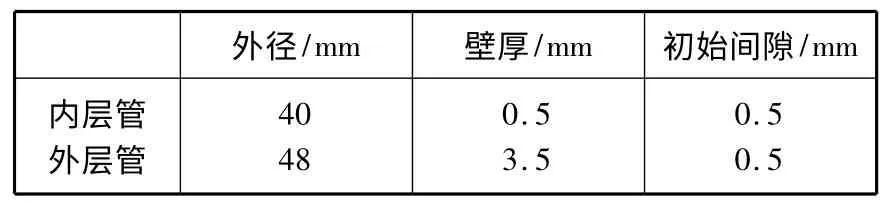

本实验所用的复合管是滚压塑性成形装置制出来的内衬不锈钢复合管,内外管均为无缝钢管。内管材质为304,外管材质为20#钢,内外管的材料特性见表1,复合管内外管的初始尺寸见表2。

表1 内外管材料力学性能参数Table 1 Mechanical property parameter of inner and outer tubes materials

表2 内外管材料及初始尺寸Table 2 Inner and outer materials and original dimension

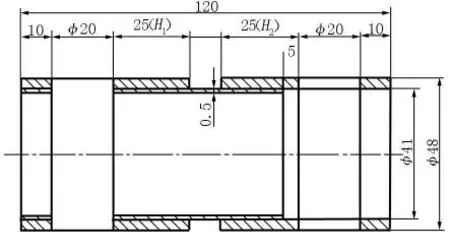

试件制作:取一段长度为120 mm 的复合钢管,两端部各留下55 mm,上端的实测长度为H1。在试件中间约10 mm 的长度内,车削掉外层管碳钢管,把内衬完整的不锈钢管留下,见图2。在其一端车削掉35 mm 的内衬不锈钢,留下外层碳钢管,车削掉的部分实测长度为H2,上端外层钢管和不锈钢管结合长度为H,H=H1+H2;在侧向钻两个通孔,中心离试件的两端为20 mm。再准备两根∅15 mm 圆钢,其长度=试件管外径+60 mm。在4 个不同的胀管压力作用下分别制出一根长为6 000 mm 的复合钢管,同时把每根复合管按照图2 的要求加工成3 个复合管试件。把具有同一胀管压力的分为一组,共4 组。每组选3 个试件,按照施加胀管压力的大小依次编号。

图2 复合管实验试件结构图Figure 2 Composite tube specimen structure

实验方法:把圆钢导入试件的两个通孔内,将材料试验机上的夹具夹住圆钢的两端,然后在两根圆钢上施加上下分离的拉力,试验机的拉伸速度为3 mm/min。这时外层钢管内层不锈钢管在两根圆钢的拖动下开始分离。观察记录仪的压下分离曲线,当压下分离曲线突然改变方向的时候该点为不锈钢、外层钢管发生位移的特征点,所对应的力即是外层钢管和不锈钢的界面的结合力。

2.2 数据处理与分析

如果试件的衬管与基管之间发生移动而测得的最大界面拉脱力为F(N),内衬不锈管外径为D(mm),外层钢管和内层不锈钢管之间的结合强度为P(MPa),则拉脱力F 和结合强度之间的关系为:

式中,H 为外层管与内层管的有效结合长度,H=20 mm。

取每组3 个试件实测得到的拉脱力的均值,由公式(1)可计算得到每组试件的结合强度。复合管实测的结合强度与理论计算得到的残余接触压力之间的关系为

式中,f 为摩擦系数。

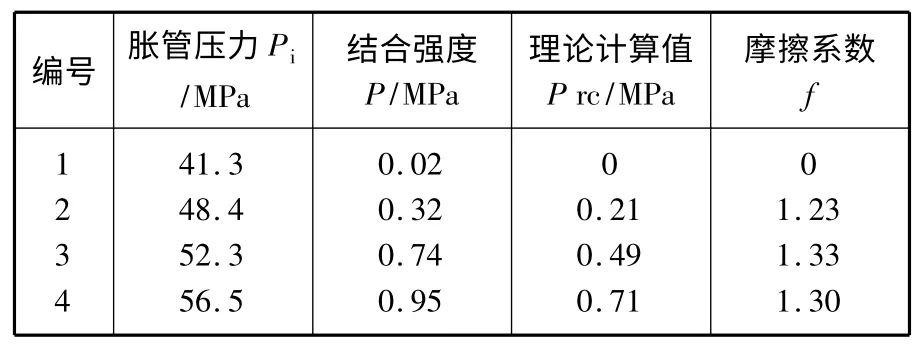

表3 为实验所得到的结合强度和残余接触压力理论计算值之间的比较。

表3 实验所得的结合强度与理论计算值之间的比较Table 3 Comparison of bonding strength obtained in experiment and theoretical

从表3 可以看出,摩擦系数比较稳定,说明复合管理论残余接触压力的计算值与实际测得的残余接触压力值的变化趋势一致,都是随着胀管压力的增加而增加,但是计算得到的摩擦系数偏高,同时第一组数据的理论残余接触压力的计算值为0,而实测的却又有结合强度,原因如下:

(1)实际制造中所用的内外管并非理想的圆筒,而实际中不可避免的存在着不圆度、弯曲度、壁厚不均匀、表面不平度等,且每组实验所用的复合管的内外管都不是同一根管,所以内外管间的摩擦系数肯定存在着差异。

(2)此实验所用的复合装置是内滚压成形装置,在实际成形过程中存在着轴向应力,而理论分析中并没有考虑轴向应力。

3 结语

本文对双金属复合管滚压塑性成形工艺的特点进行了分析介绍,并对采用双金属复合管内滚压塑性复合成形装置制造出的内衬不锈钢复合管进行了拉脱力实验。实验表明实验值与理论分析值基本一致,残余接触压力均随胀管力的提高而提高,且得到的复合管质量完全满足国家行业标准要求。

[1]於方,秦建平.双金属管在管道输送中的应用.焊管.2000(1).

[2]专利:CN1174767A.一种可用于双金属管和内壁耐磨金属管生产的方法.

[3]赵卫民.金属复合管生产技术综述[J].焊管,2003,26(3).

[4]刘玲玲.铝-钢双金属管材的生产与应用.山西冶金,2003,4.