大型汽轮机转子热跑电阻炉的研制

王玉林 杨春旭 李政彬 张国全

(中国中元国际工程公司,北京 100089)

汽轮机转子热跑电阻炉用于汽轮机转子等锻件在略高于工作温度的条件下检测转子挠度的变化,以判定转子锻件的热稳定性能。

目前国内几家汽轮机厂装备的汽轮机转子热跑电阻炉最大能力为转子重量80 t,轴身直径∅2 000 mm。随着我国发电设备技术的进步,1 000 MW 超超临界火力发电和核电机组的投产,急需配套的大型汽轮机转子热跑电阻炉,为此,我公司进行了设计研制。

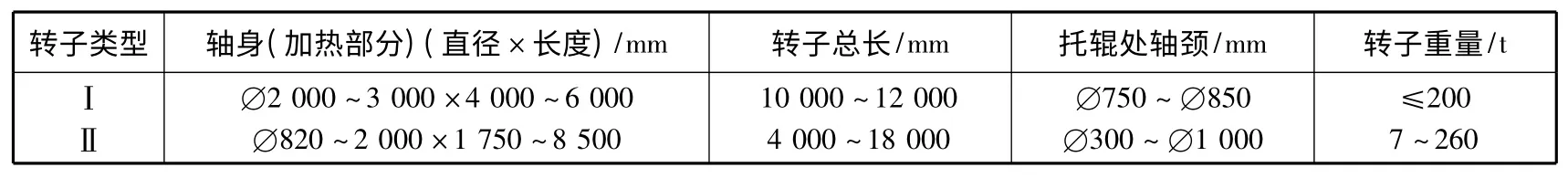

1 大型转子的规格

大型转子的规格参数见表1。

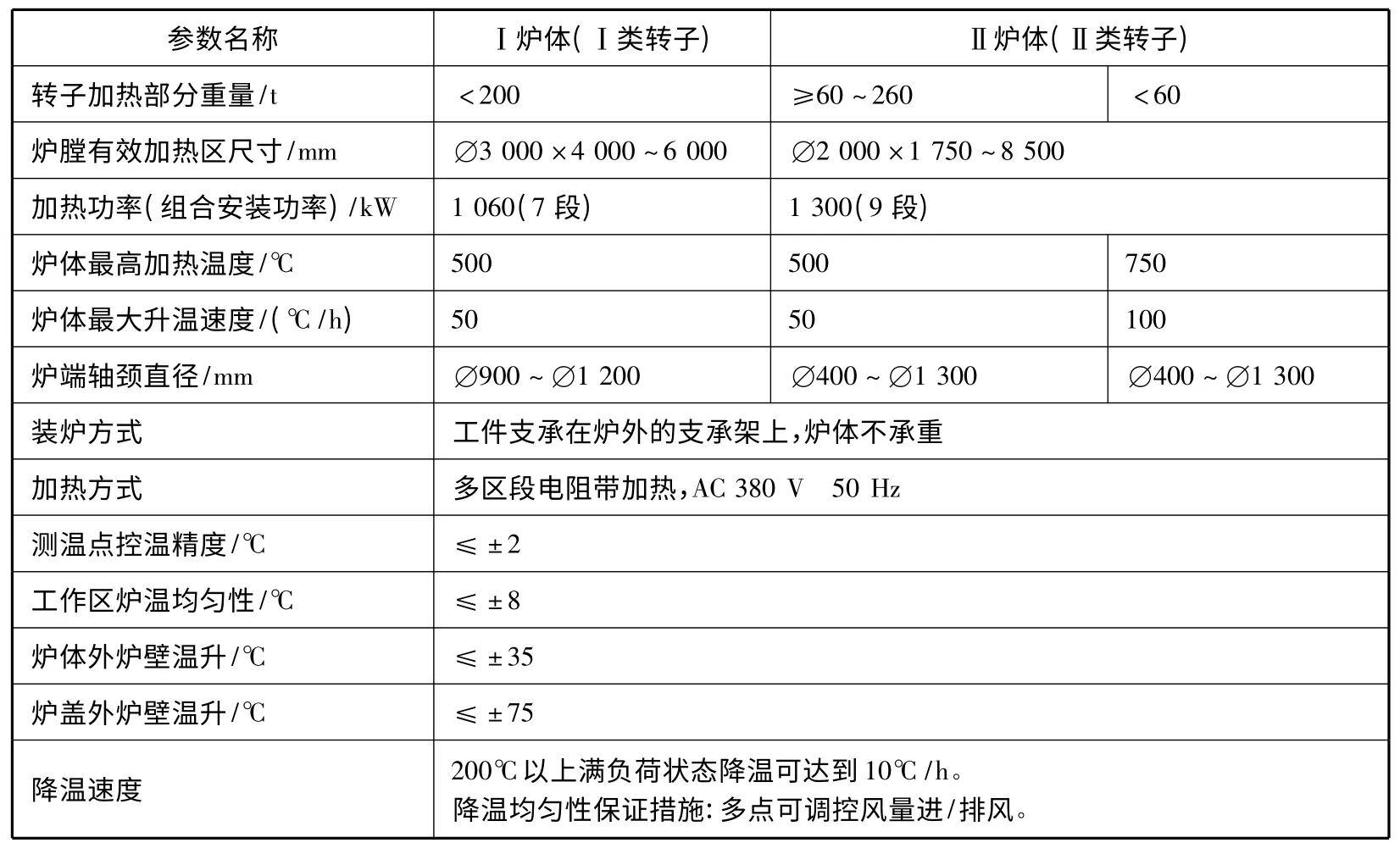

2 热跑炉工作方式及技术参数

热跑炉的工作方式是:转子锻件由支承及旋转动力系统带动以规定的转速旋转;转子锻件中间的轴身(需加热部分)置于加热炉体内;加热炉体、支承及旋转动力系统安装在同一基础上并能左右移动,以适应不同长度转子锻件试验的需要;转子挠度测量系统的测杆将转子锻件测试带的跳动传递至炉外,由位移检测元件检测、记录和打印。

热跑炉的技术参数见表2。

3 热跑炉结构特点及安装要求

热跑炉主要由两端炉体、中间活动炉体、上炉体、下炉体、控制系统、测试孔密封装置、速度降温换热装置、炉温测控系统及加热装置组成。控制柜距炉体的距离应大于30 m。

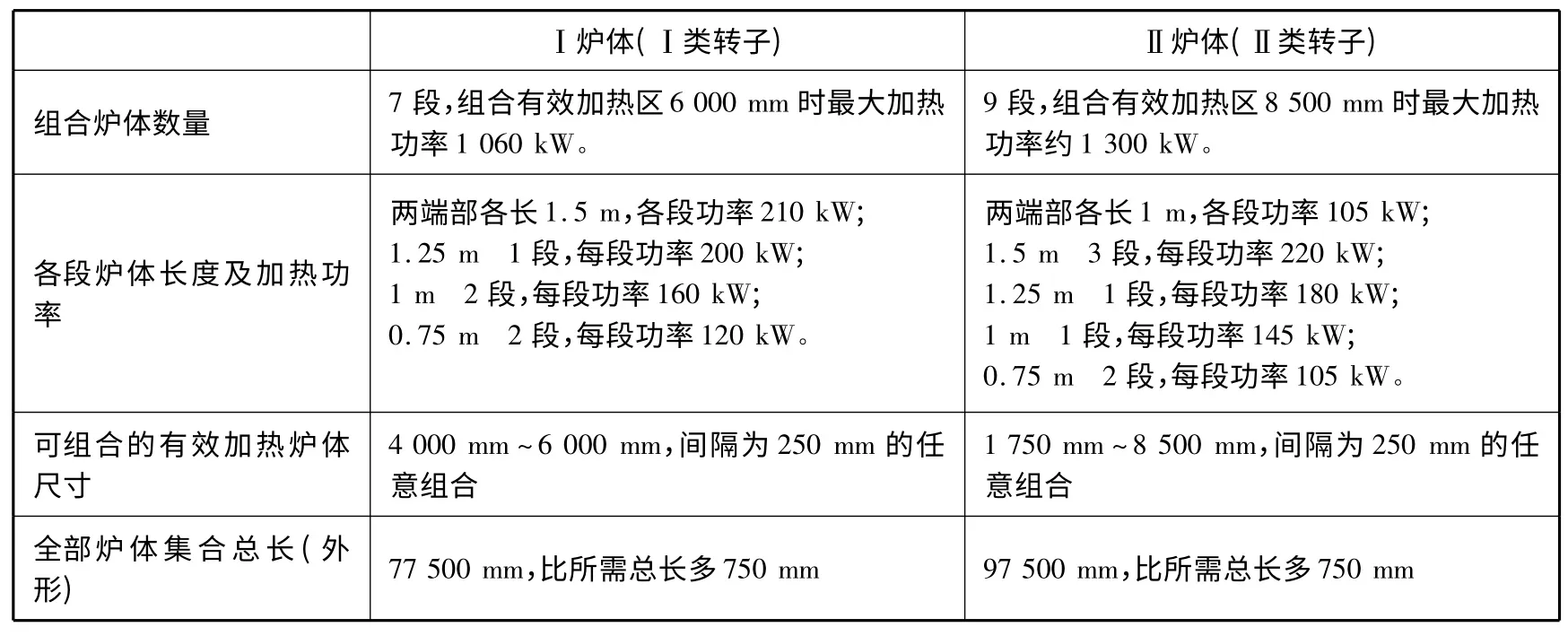

热跑炉按表1 中转子类型分为两套炉体,每套炉体都采用多节、中间活动式炉体组合,以适应不同长度转子的需要。中间活动炉体能以250 mm 的间隔进行任意组合,炉体组合规格见表3。为方便转子出入炉,炉体采用上盖、下座形式。

由于转子锻件中间的轴身(需加热部分)是采用上下吊装出入炉,炉体采用上盖、下座形式,并且须根据轴身长度移动组合炉体,因此炉体的结构强度和刚性尤为重要。为保证炉体结构具有良好的刚性,炉体钢结构采用桁架形式,炉体筒体钢板厚度、中间炉节连接的法兰盘厚度应满足整体钢结构强度、刚性和使用要求。

对于炉体之间的连接部位,在设计上主要考虑密封良好。在上、下炉体和中间活动炉体对接面以及炉体与转子之间有良好的密封性,最终确保炉子在生产过程中始终处于密封状态。

表1 大型转子的规格参数Table 1 Large rotor specification parameters

表2 热跑炉技术参数Table 2 Technical parameters of heat run furnace

表3 中间活动炉体组合形式Table 3 The assembly form of medium movable furnace body

为了能够控制降温速度,采用分段多点、可调节通风降温装置,以达到控制降温速度、均匀降温的目的。

4 温度控制系统

4.1 采用多区段分区控制的模式。采用可控硅时间比例调功方式控制加热,温度可编程控制器采用英国欧陆公司生产的单回路智能程序温度控制器,每区温度主控制器与该区可控硅调功器相连接。可控硅调功器进行功率调节是通过调整单位时间的波形的分布达到调功的目的,调功器内采用双向可控硅模块控制加热元件。各区主控仪表与上位机进行双向通信。其输出采用时间比例模块技术直接触发可控硅调功器控制加热进程。

4.2 每区除主控热电偶外,应设有一支记录用热电偶作为工艺曲线记录,仪表量程依据工作状态进行确定,其位置应在测试带附近,并尽可能靠近转子锻件表面;另准备一支热电偶以备有中心孔的转子锻件试验时检测中心孔内温度。所有热电偶都与记录仪连接。

4.3 所有工艺的控制参数设定全部由上位机来完成,但作为直接控制装置——可编程温度控制器,自身具备同时对温度和时间统一编程的功能;具备独立的温度、时间的设定和测量显示功能;具备多种输出方式和多路输出控制功能及手自动方式并可在线任意切换。

4.4 当上位机发生故障时,各区温度主设定控制(温控仪表系统或PLC 系统)可独立完成工艺自动控制。

4.5 每区的主控温度、记录温度在每个区段上应单独设置。

5 上位机控制系统

上位工控机根据热稳定工艺过程要求,指挥PLC 或智能仪表实现自动运行、控制调节(也可在脱机状态下,直接由PLC 或智能仪表实现控制调节),实现各温区根据工艺需要同步(或异步)升降温,并同时采集智能仪表的状态参数、过程参数构成系统图表,便于操作者了解系统全貌,实施优化控制。

5.1 应用软件

该软件具备在热稳定工艺执行过程中,以工件的热稳定工艺要求为闭环控制目标,在整个工艺执行过程中,全部由计算机高精度控制自动运行,无需人工干预。计算机根据实际测控炉内温度,直至达到工艺要求。通过调制解调器采用拨号上网技术即可与同类设备运行中进行工艺监视,又可在系统出现疑难问题时由软件编制专家在线解决。预留网络接口,为企业局域网连接做准备。

5.2 人机对话界面

计算机显示界面设有色彩美观的系统全貌、参数设置、参数显示、设定曲线、过程曲线、过程模拟、报警界面及报表定时打印和帮助工作界面,所有界面采用中文显示。

6 检测装置

6.1 转子锻件挠度测量系统是转子锻件在加热和旋转中测量转子外圆和长度的尺寸变化的系统。包括挠度测量系统、长度测量系统、记录系统等。

6.2 挠度和长度测量系统的量程、读数和精度均满足JB/T9021 的要求。

6.3 采用测量杆直接跳动传递至安装在炉外的位移传感器。

6.4 测量数据可连续记录,并与计算机联机,自动读数并打印。

7 结论

这套汽轮机转子热跑电阻炉托辊承载能力为300 t、可检测的最大转子外径为3 m,能满足目前所有大型转子热稳定测试工艺要求,填补了国内没有大型汽轮机转子热跑电阻炉的空白。整个系统由计算机控制,炉体控温精度高、测试系统可靠,操作方便。