采用热轧减径工艺轧制螺纹管

郭正阳 秦建平

(太原科技大学材料科学与工程学院,山西 030024)

螺纹管斜轧工艺是金属塑性成形加工领域研究的重点之一,并在轧钢和零件制造行业中得到了广泛应用。小直径外螺纹管一般是以冷轧的方法轧制,本文中所提到的螺纹管是采用热轧减径的新工艺进行轧制的,即在一个轧辊上大幅减径轧制出螺纹管。在研究这种新工艺的过程中,发现在批量生产时偶尔会出现头部四方轧卡现象,即使不轧卡,60%的产品也会在头部200 mm 范围内出现内外四方的现象。

1 四方形断面形成的原因分析

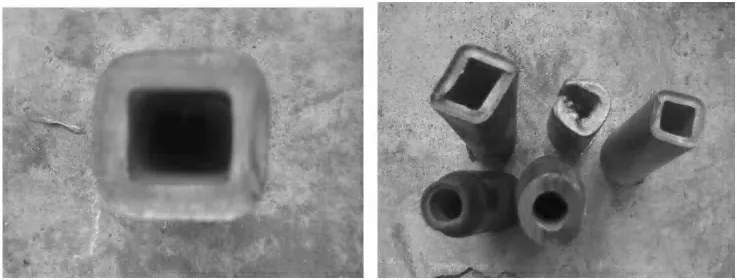

小直径无缝钢管斜轧时出现四方形断面(图1)的概率并不高,因此在轧制螺纹管时出现大量四方形断面是个新的现象。在大直径无缝钢管张力减径时会出现内六方的现象,研究证明,内六方的出现张力大小有关。虽然在减径轧制外螺纹管的新工艺中有时也存在张力,但是根据理论计算,送进角在5.6°以下时是不存在张力的。新工艺稳定轧制时送进角为6°,理论分析认为四方形断面与张力的关系不大。

新工艺轧制螺纹管的直径比较小,多为∅40 mm 以下。四边形多出现在减径段后期或者刚接触螺纹段时,大多是由内到外,而此时轧件头部处于轧制中心和送进角回转中心处,辊缝值最小时低于2 mm,几乎贴在一起。这说明辊缝并非最主要的原因,但却是出现四方形断面的必要条件之一。

图1 轧制试验中轧卡时的金属断面Figure 1 The metal section in the rolling stop during rolling test

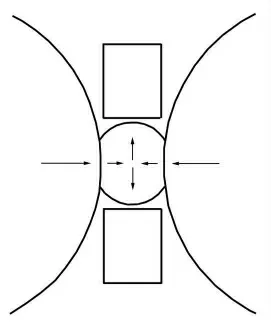

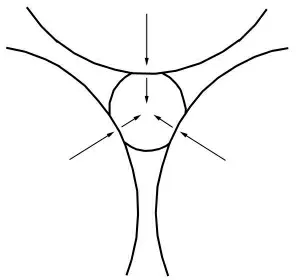

根据现场情况,四边形一般出现在大减径量和接触区域大于50 mm 的轧制条件下,并且是从内到外。减径量是新工艺所必须达到的技术参数之一,是不能改变的。根据金属流动和应力状态分析,在一般轧制时,辊缝大的情况下,轧件内表面受力为轴向拉应力、径向拉应力和外压力,即一压两拉,此时会出现三角形状的断面。在外螺纹管轧制时,长的减径段已经积累很多附加应力,轴向拉应力会不断变大,从而减弱横向应力,同时由于近似的密闭孔型,金属无法进行径向扩展,此时轧件内表面金属应力状态为两压一拉,近似二辊轧制的受力状态(图2),因此出现二辊轧机经常出现的内外四方。但是二者是有区别的,后者的孔型密闭性比试验轧机要好的多,并且金属的径向延伸由导板控制[1]。在三辊轧机中,金属在径向除了轧辊外没有限制金属径向延伸的工具,所以在三向压力(图3)的作用下,小辊缝很难出现径向大的延展,这样就导致金属的轴向流动增加,径向流动减弱,加上螺纹段的咬入受力非常不均匀,导致径向壁厚不均。在正压力和切向力不断变换的作用下,一定程度上消弱了金属的强度,开始积累这种类似二辊轧制时的四方变形。在试验时,由于加工精度和设备精度都不高,三个轧辊的压下量也不相等,同时轧辊在装配时的回转中心也不一致,使轧件在轧制过程中形成椭圆度并受力不均,从而产生壁厚不均,这也是内四方出现的原因之一。

2 数值模拟

2.1 有限元模型的建立

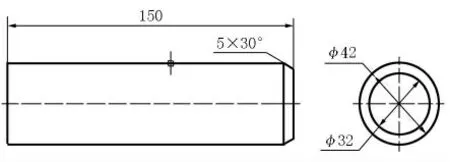

为了消除设备精度不足及参数误差的影响,深入分析四方形断面形成的的原因,避免在大批量生产时出现大量的切头和轧卡事件,下面建立与现场生产参数一致的轧制模型,其主要技术参数如表1 所示。坯料尺寸如图4 所示。

图2 二辊轧制时力相互作用示意图Figure 2 The schematic drawing of interaction by two rollers rolling

图3 三辊轧制时力相互作用示意图Figure 3 The schematic drawing of interaction by three rollers rolling

图4 坯料尺寸Figure 4 The blank size

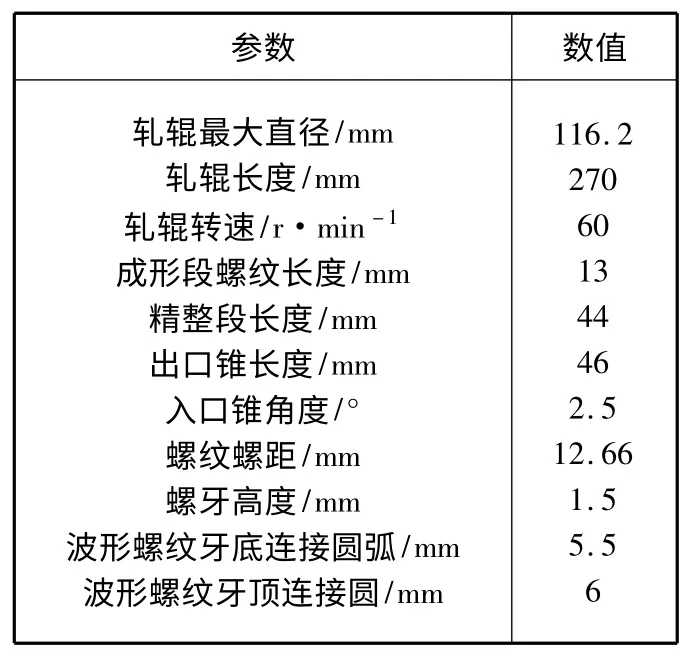

表1 轧制技术参数Table 1 The technical parameters of rolling

2.2 有限元模拟结果分析

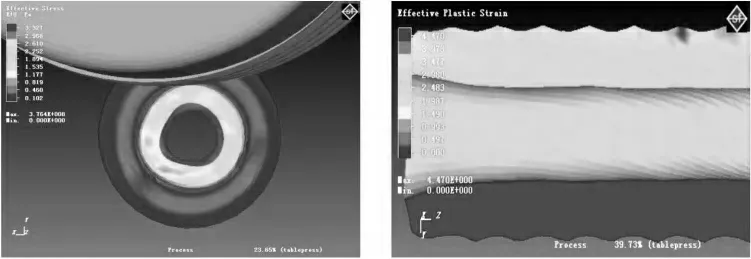

经过多次模拟,并未出现四方形断面,只是出现类似扇形的内孔形状。图5 为轧制时的等效应力与应变分布图。此时坯料已经开始稳定轧制螺纹了,但是并未出现四方形断面,只是壁厚不均匀。在分析模拟每一步变形之后发现,轧辊横截面各处的压下量和金属流动并不均匀,在螺纹成形段这种情况更严重,导致本来该归圆的均整段内金属的变形不均匀性加重,从而可能产生由内到外的四方形断面。总之,金属变形的不均匀性越大,四方形断面产生的可能性就越大。在实际生产时,金属变形不均匀性的增加,与其变形抗力的变化是有关系的。一般大直径无缝钢管的轧制是个升温的过程,而小直径无缝钢管轧制是个降温的过程,并且温度的下降速度很快。根据变形温度对变形抗力的影响[3],当45 钢变形温度为850℃、变形速率为0.5 s-1及真应变为0.4 时,变形抗力约为200 MPa;而当变形速率和真应变不变,变形温度升高到1 100℃时,变形抗力仅约为90 MPa。因此,在整个轧制过程中,为了能达到变形稳定,金属流动均匀,就必须保证轧制温度,减少在整个接触区域内的碾轧次数,以便减少变形的不均匀性。

3 优化辊形和调整工艺参数

现场使用的是大幅度减径的轧辊,整个参与变形的区域在200 mm 左右,辊形有两个角度,轧制温度大概为900~1 000°C。现做如下调整:整个变形区域调整为130 mm 左右,减少金属的碾轧次数,减少附加应力的累积;辊形由两个角度变成四个角度,使大减径量下金属的流动与金属的延伸不致相差太多;轧制温度提高到1 100°C;采用内冷轧辊,外部喷雾,取消外部喷水冷却;低速咬入,高速轧制,控制金属的变形抗力,使金属在整个区域前后的变形抗力不致相差太多。其他轧制工艺参数不变。

4 生产应用

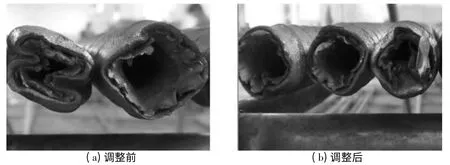

采用新的工艺参数和辊形进行轧制后,出现四方形断面的概率已经从60%下降到15%左右,并且在连续生产18 h 之内没有出现轧卡事故。图6 是工艺调整前后轧制出的头部端面形状。从图6 可以看出,内四方取决于轧制时的力学条件,通过调整参数是可以避免的。

图5 轧制时的等效应力与应变图Figure 5 The drawing of equivalent stress and strain during rolling

图6 工艺参数调整前后轧件头部的端面形状Figure 6 The section shapes of rolled piece head before and after adjusting process parameters

5 结束语

四方形断面的出现严重影响螺纹管的成材率和轧制稳定性,不仅容易导致轧卡,而且端部切除量过多。通过调整轧制工艺参数,控制轧制温度,预先齐头,调整咬入段长度,改变送进角大小,控制咬入速度,可大大降低产品出现四方形断面的概率。

[1]张庆生.螺旋孔型斜轧工艺(M).北京:机械工业出版社,1985.

[2]吴建华.Simufact 仿真软件在塑性加工中的应用[J].航空精密制造技术,2010,(02).

[3]曲克.轧钢工艺学(M).北京:冶金工业出版社,2008.1:445-446.