叉车减震垫检测机构动力学性能优化的设计研究

石怀荣,胡 娟

(蚌埠学院机械与电子工程系,安徽蚌埠 233000)

叉车减震垫检测机构动力学性能优化的设计研究

石怀荣,胡 娟

(蚌埠学院机械与电子工程系,安徽蚌埠 233000)

基于机构工作目标和机构动力学特性,采用优化设计方法对机构中构件的质量和形状等进行优化设计,建立了检测机构动力学、结构参数以及机构工作性能的优化计算模型,确定了机构优化设计目标函数,为研制减震垫性能检测装置奠定了基础。

检测机构;惯性力;机构设计;减振

减震垫性能检测机械装置运动速度高、构件多、运动复杂,是一个典型的多激励、多响应动态系统。其在高速运动时产生较大的惯性力,对机架或其他部件形成激励,导致强烈的振动和噪声,影响机构的稳定性并降低减震垫性能检测的精度。虽然多杆机构在许多机械中被广泛采用,但是不同的使用要求使得其构件的结构组成不完全相同。而且用两套机构组合而成的机构构件多,运动关系复杂,涉及的参数较多,凭经验不能设计出最优的机构。笔者从机构功能与性能优化设计的角度出发,基于降低机构振动的目的,对机构进行动力学分析,试验表明,基于动力学性能优化设计的机构对于降低振动、改善其动态稳定性具有良好的效果[3]。

1 减震垫性能检测装置的运动分析

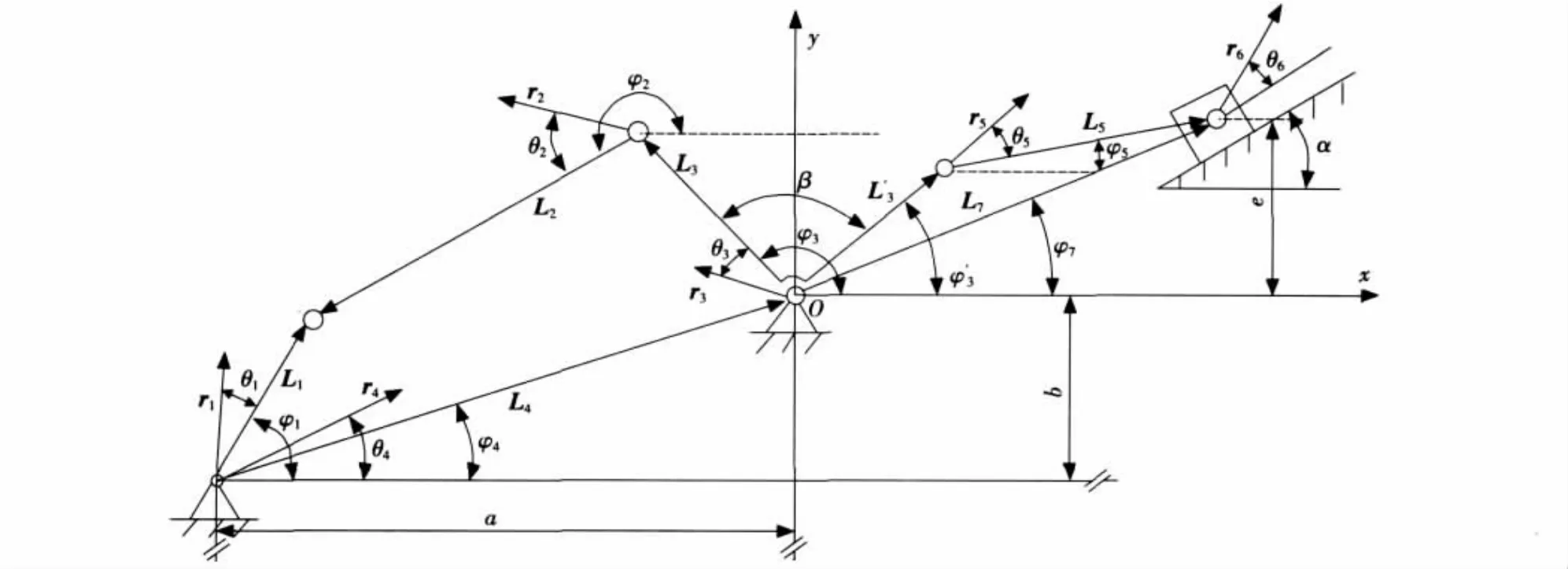

减震垫性能检测机械装置的主动件是曲柄,由连杆驱动肘杆摆动,由此驱动压杆带动滑块做往复直线运动。图1所示为减震垫性能检测机构的运动简图,基于机构振动力优化平衡,由于惯性力表达式的复杂性,分析推导过程很容易出错,特别是进行多杆机构惯性力的计算,公式太繁杂。笔者通过机构运动分析,采用复数矢量法建立机构惯性力的参数方程。相对于直角坐标法、矢量法计算简单,又有规律可循,不易出错。

由图1所示取机构铰接点O为坐标原点,各构件质心的运动方程见式(1)。

图1 减震垫性能检测的机构运动简图Fig.1 Simple statement of mechanism kinematics of performance tests on shock pad

式中:Ri为矢量表示的各构件以O为坐标原点的质心运动方程;ri为各构件以一运动副为端点其构件质心运动方程的矢量表示;Li为各构件的矢量表示;φi为各构件的Li与x轴正向的夹角。

2 机构中各构件的惯性力分析

3 基于减振目标优化的机构设计模型

叉车减震垫作为叉车中减低振动的一个主要部件,在机械减震过程中起到非常重要的作用。产品性能要求其在每秒3 000~4 500次受力零位移点在1.5mm时,动态刚度≤320N/mm。减震垫性能检测机械装置采用曲柄摇杆机构和曲柄滑块机构组合而成的多杆机构,曲柄摇杆机构和曲柄滑块机构是许多机械中常用的传递运动和动力的机构形式。其中滑块机构用来传递检测减震垫所需要的力,而摇杆机构则是用来加强整个机构在工作时的稳定性[2]。要对机构进行优化设计以减少其对整体的振动激励,首先应确定合理的设计目标与设计变量[4]。

3.1 目标函数

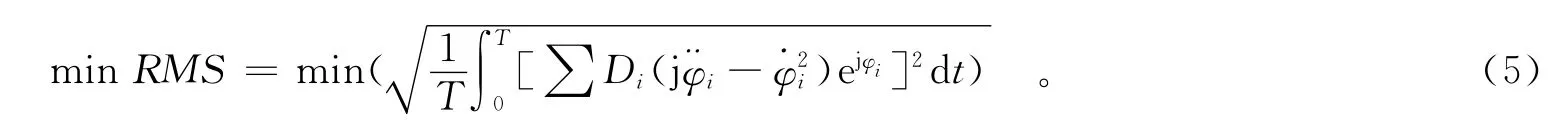

机体的惯性力是机构振动的主要激励,故降低机构激振力就成为首要问题,激振力的最大值和均方根值都是可选取的优化目标。但是机构的惯性力是随时间作周期变化的,表征其能量大小,更有意义的指标是它们在一定时段内的均方根值。由以上分析得出减震垫性能检测机械装置激振力的均方根值,其数学表达式为

由此降低激振力作为目标函数,如式(2)所示。

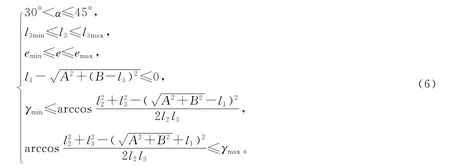

3.2 设计约束

减震垫性能检测装置优化设计的约束条件包括边界约束和性能约束,边界约束主要是设计变量的边界取值范围约束,性能约束主要包括保证机构工作的准确性,同时要求满足机构运动的协调性与机构几何的合理性、机构的布置、传动角的限制,避免可能存在的运动干涉及“死点”位置等,由于非独立参数的计算会使机构中的曲柄机构自动成立,由此,约束条件不需考虑曲柄机构成立的条件,可建立如式(6)的约束条件。

3.3 设计变量

笔者所进行的设计是以不改变机构的结构形式和运动规律为前提,故理论上所有构件的长度li、质量mi和质心位置ri,θi都可作为设计变量,但从机构实际的制造和装配角度出发,并考虑到构件的具体形状和工艺实现的可能性,最终确定的设计变量为

4 算例分析与模拟验证

原始参数可根据经验或类比的方法获得,其中曲柄转速n=24×103r/min,这是检测机构工作时的常用转速,也是评价其动态性能的标准转速。由于经验不同,选取的优化初始数据就不同,为了验证优化结果,在选取初始值数据的基础上,随机产生10%范围以内波动的4组数据,分别对4组数据进行Mathcad优化,然后将后4组优化结果与第1组进行比较以验证优化后的鲁棒性。

利用VB中的RND函数产生0.95~1.05范围内的随机值,分别乘以初始计算参数,然后进行整型处理,可以得到5组参数不同的初始参数作为优化的初始值。设计变量的初始值及上、下限和优化后的最优值见表1。

表1 设计变量初始值、约束域及优化结果Tab.1 Initial value of design variable,constrained domain and optimized result

由表1中参数可以看出最大优化的波动范围为1.37%,而其他数据均为0.97%。为验证检测机构设计模型的可靠性,与蚌埠某叉车配件生产厂家合作,根据该叉车配件厂家和用户要求,采用优化计算结果的第3组(l1=186mm,l5=238.7mm,r1=4.5mm,r5=24mm,β=176°)对检测机构进行设计。使其质量和结构形式参数在满足强度等要求的前提下尽可能接近计算所得最优变量。对采用最优变量的模型进行功能试验,对不同的转速下机体多点x向的振动进行了测试,由测试数据可以看出,采用优化设计后,机构整体多点的振动响应在不同转速下均有显著降低。其中,在n=24×103r/min的评价转速下,机构整体多点的位移响应峰值为216μm,低于预期值,减振效果较为理想。

5 结 语

为降低机构激振力,以其惯性力的均方根作为设计目标函数,通过机构的优化设计来减少叉车减震垫对机座的激励。基于机构工作性能要求和叉车减震垫检测的运动学特性,建立了检测机构的优化设计模型,并进行具体的算例分析,为自主研制新型、高效、节能的减震垫检测装置奠定了理论基础。减震垫检测装置优化试验模型应用于生产厂家,取得良好效果,验证了模型的正确性与可靠性。

[1] 朱成实,吴 琼,吴敬东.用 Mathcad对注射机增力机构进行优化设计[J].机械设计(Journal of Machine Design),2002,22(1):56-58.

[2] 刘善林,张 勇.连杆机构运动特性的解析算法及仿真研究[J].机械研究与应用(Mechanical Research and Application),2007,22(6):37-39.

[3] 刘旭东,段建民.混合动力电动汽车系统参数的优化方法研究[J].河北科技大学学报(Journal of Hebei University of Science and Technology),2006,27(4):314-317.

[4] 余跃庆,李 哲.现代机械动力学[M].北京:北京工业大学出版社,1998.

[5] 王学永.斜齿圆柱齿轮传动的模糊可靠优化设计[J].河北科技大学学报(Journal of Hebei University of Science and Technology),2005,26(4):299-302.

[6] 孙 恒,陈作模.机械原理[M].北京:高等教育出版社,2007.

[7] 濮良贵.机械设计[M].北京:高等教育出版社,2007.

[8] 孙靖民.机械优化设计[M].北京:机械工业出版社,2005.

Optimization design of dynamic performance of forklift shock pad feeler mechanism

SHI Huai-rong,HU Juan

(College of Mechanical and Electronic Engineering,Bengbu College,Bengbu Anhui 233000,China)

In view of the working effect expectation and the dynamic performance of the feeler mechanism,optimization design of the qualities and forms of members in mechanisms is implemented to reduce inertial force.Optimal computational model is designed and optimization design goal function is determined.

feeler mechanism;inertial force;mechanism design;vibration attenuation

TH122

A

1008-1542(2011)04-0326-04

2011-02-25;

2011-04-25;责任编辑:冯 民

安徽省科技厅2010年度长三角科技联合攻关项目(10140702025);安徽省教育厅自然科学研究项目(KJ2011Z241)

石怀荣(1956-),女,安徽蚌埠人,副教授,主要从事现代机械设计方法、人工智能算法方面的教学与研究。