液压挖掘机复合控制泵的建模方法研究

刘金刚,唐文斌,郑少青,祝建仁,李少云

(湘潭大学机械工程学院,湖南 湘 潭 4 11105)

随着科技的进步,计算机及一些仿真软件的出现,模拟仿真已成为设计制造的第一步,仿真结果对设计制造具有重要的指导意义。随着我国液压挖掘机迅速发展,很多学者对挖掘机液压系统进行了仿真研究[1~3],但是文献中的仿真模型,都是选用定量泵模型代替变量泵模型。目前定量泵在挖掘机液压系统中已经被淘汰,对定量泵挖掘机系统的仿真,不能满足对目前挖掘机系统的研究,其仿真结果也没有太大的参考价值。

也有很多学者详细地分析和研究了液压变量泵,根据变量泵的几何参数,搭建了复杂的仿真模型[4~5],这种建模方法复杂,且仿真结果与实际有一定的误差,因此对挖掘机液压系统研究时,这种方法也不可取。

考虑上述两种情况,本文提出了一种新的变量泵建模方法——根据泵的实验数据和控制方式建模,该建模方法简单,仿真结果与实验数据吻合。本文讨论的的变量泵模型具有恒功率控制、负流量控制、压力切断控制功能[6],与挖掘机实际控制方式相符,为液压挖掘机系统仿真分析提供了有效的帮助。

1 建模的思路及依据

本文研究液压挖掘机的变量泵,具有恒功率控制、负流量控制、压力切断控制功能,在挖掘机工作时,3种控制系统是相互独立、互不影响的,由于各控制系统的目的,是使挖掘机系统在各种工况下节能,故在控制器输出时,应遵循最小能耗原则[7~8],即哪一个控制器的输出能使发动机负载功率最小,则选择哪一个控制器的输出。因为控制器输出的是排量,所以任何时刻都是使泵输出排量最小的控制系统起作用。

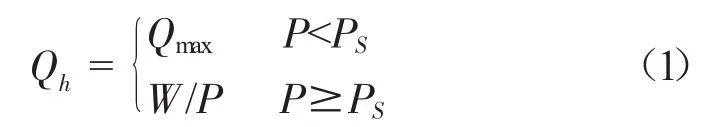

恒功率控制系统泵出口流量Qh与泵出口压力P之间的关系为

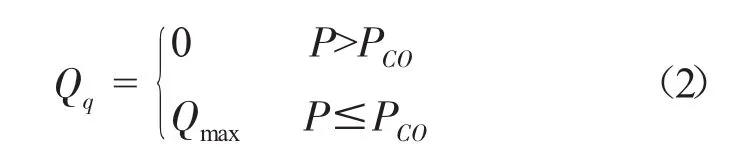

压力切断控制系统中泵出口流量Qq与泵出口压力P的关系为

负流量控制系统中泵出口流量Qf与负流量控制压力Pi的关系为

上述3式中,

W为发动机的额定功率;

Qmax为泵出口最大流量;

P为泵出口压力;

PS为恒功率控制泵的启调压力;

PCO为压力切断阀切断压力。

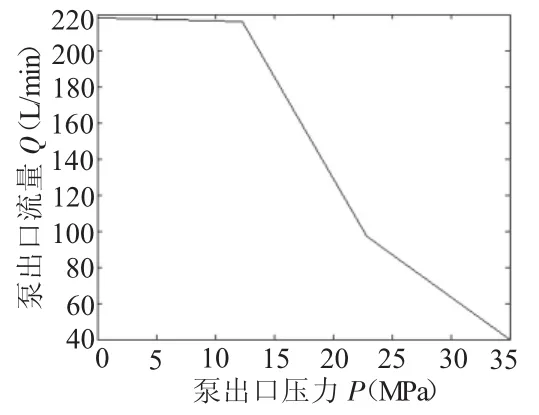

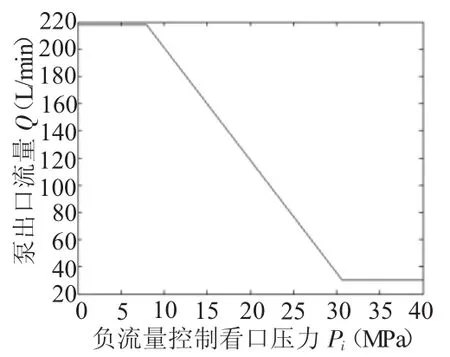

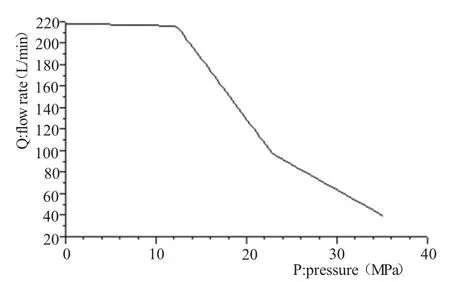

恒功率控制泵出口流量Qh与泵出口压力P之间的关系,负流量控制泵出口流量Qf与负流量控制压力Pi的关系,可以通过实验得出。将实验数据在MATLAB中用线性插值法,可以绘制P-Qh曲线、Pi-Qf曲线如图1、图2所示,然后将两曲线分别保存到二维数组 A[P,Q]、B[Pi,Q]中,最后输出 P-Q.dat和Pi-Q.dat文件。压力切断控制时的切断压力PCO根据系统要求设定,一般比负载最大压力大一点。根据最小能耗原则,具有这3种控制方式的变量泵出口流量

图1 恒功率控制时的实验数据

图2 负流量控制时的实验数据

2 单控制方式液压泵的建模

2.1 液压泵恒功率控制模型

在AMEsim中搭建恒功率泵的仿真模型,如图3所示。

图3 液压泵恒功率控制模型

在图3中,通过可调溢流阀来调节负载压力从0上升到35MPa,溢流阀的溢流压力为39 MPa,信号函数的文本数据设置为P-Q.dat数据文件,运行仿真后,可得到泵出口流量与压力的曲线,如图4所示。

图4 恒功率泵出口流量压力曲线

对比图1的P-Q曲线可知,仿真结果与实验数据吻合,因此该恒功率控制变量泵模型能够反映实际情况。

2.2 液压泵负流量控制模型

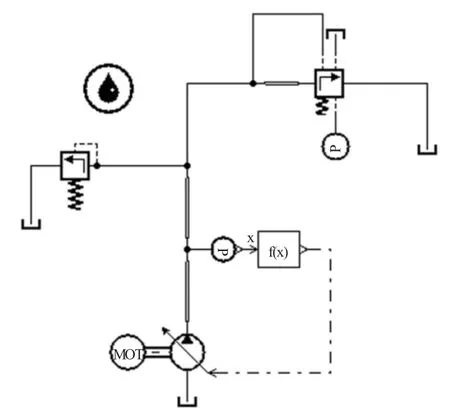

在AMEsim中搭建负流量控制泵的仿真模型,如图5所示。

图5 液压泵负流量控制模型

在图5中负流量控制口压力由压力源输入0~4 MPa的压力,溢流阀的溢流压力为39 MPa,信号函数的文本数据设置为Q-Pi.dat数据文件,运行仿真后,可得到泵出口流量与负流量控制口压力的曲线如图6所示。

图6 泵出口流量与负流量控制口压力曲线

对比图2的Q-Pi曲线可知,仿真结果与实验数据吻合,该负流量控制模型是有效的。

2.3 液压泵压力切断控制模型

在AMEsim中搭建液压泵压力切断控制模型,如图7所示。

图7 液压泵压力切断控制模型

图7中可调溢流阀来调节负载压力从0上升到40 MPa,溢流阀的溢流压力为39 MPa,假设液压系统中压力切断阀的切断压力PCO=36 MPa,泵出口流量压力如图8所示。当泵出口压力达到36 MPa时,泵出口流量为0,所以该模型具有压力切断功能。

图8 液压泵出口流量压力曲线

从上述3种控制方式的变量泵模型可以看出,这种根据实验数据建立的模型,仿真结果完全取决与实验数据,不会像根据几何尺寸建模那样,模型仿真结果与实验数据有一定的误差。

所以在挖掘机液压系统仿真中,这种变量泵模型要优于根据几何尺寸所建的模型。下面的工作就是把这3种单独控制模型组合在一起,建立一个具有这3种功能的变量泵模型,并在液压系统中仿真分析,证明该变量泵模型能够实现复合控制。

3 挖掘机回转油路复合控制系统仿真分析

3.1 挖掘机回转油路建模

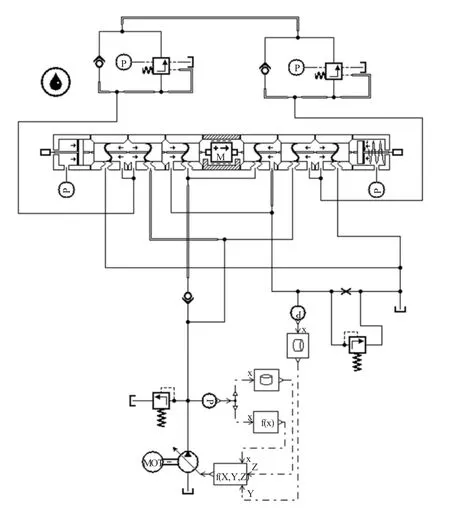

以挖掘机回转油路为例,结合上述3种控制方法,在AMEsim中搭建回转换向阀的复合控制仿真模型如图9所示。

图9 挖掘机回转油路复合控制仿真模型

在图9中,可调溢流阀代替负载装置,负载压力通过压力源设定,多路换向阀模型由HCD库的元件组合搭建[9~11]。中位旁通油路上有一固定节流口,作为负流量控制检测装置,检测此处的压力信号,然后控制泵出口流量。变量泵旁边是一个信号输出函数f(x,y,z),

其函数意义是输出x,y,z信号的最小值,其中x表示压力切断控制信号,y表示负流量控制信号,z表示恒功率控制信号。

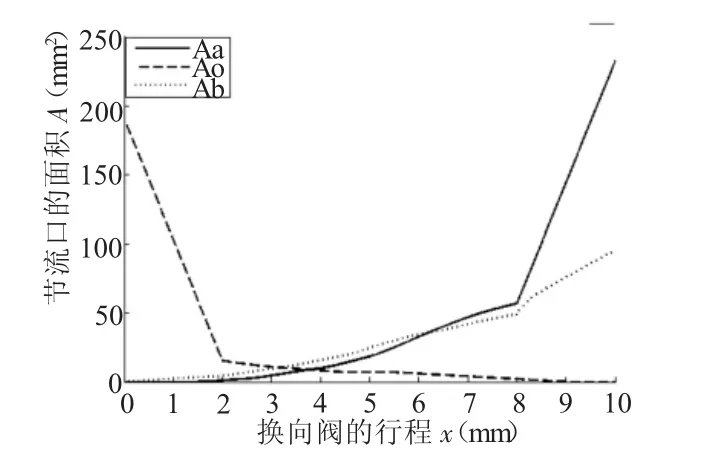

在该挖掘机回转仿真模型中,所有参数都是根据实物测绘后计算所得,换向阀芯中位节流口通流面积的具体计算方法,已有许多学者进行了探讨[12~13],这里不过多的讨论。将计算的结果保存为.dat数据文档,导入到AMEsim中仿真计算。换向阀阀芯通流面积与换向行程之间的关系如图10所示。

图10 回转换向阀节流口通流面积

Aa表示泵出口油路P口到工作油路A口的面积,Ao表示泵出口油路P口到中位回油口O的面积,Ab表示泵出口油路P口到工作油路B口的面积。

其他一些重要参数如下所示:

油液的密度870 kg/m3;

体积弹性模量1 700 MPa;

温度40℃;

液压泵排量112 L/min;

额定转速1 950 r/min;

弹簧刚度145 N/mm;

预压缩量1 mm;

换向阀行程10 mm;

负流量检测孔的直径3.2 mm。

3.2 仿真结果分析

在压力源中输入压力信号,使负载压力从0上升到37 MPa,设置各子模型的参数,仿真结果如图11所示。图11(a)是控制变量泵的输入信号 x、y、z与泵出口压力的曲线,图11(b)是泵出口流量与出口压力曲线。

图11 液压泵出口流量特性

对比两幅图可知,当泵出口压力在0~22.6 MPa时,泵出口流量由信号y控制,即负流量控制;当泵出口压力在22.6~35 MPa时,泵出口流量由信号z控制,即恒功率控制,当泵出口压力超过35 MPa时,压力切断控制开始起作用,由于切断压力取的是36 MPa,虽然负载最大压力调到了37 MPa,但泵出口压力最大仍然是36 MPa,且此时泵出口流量为0。

所以,该变量泵模型能根据不同的工况,采用不同的控制方式,具有复合控制功能,与实际挖掘机液压系统相符,可以用于挖掘机系统仿真研究。

4 结束语

本文在AMEsim中建立挖掘机复合控制泵模型,仿真结果表明,该模型能够实现挖掘机液压泵的复合控制功能。这种建模方法对其他控制方式泵的建模,有一定的借鉴作用,为挖掘机液压系统仿真分析提供了帮助。

[1]何清华,张大庆,郝 鹏,等.液压挖掘机工作装置仿真研究[J].系统仿真学报,2006,(3):735-738.

[2]谭宗柒,戴浩林.基于AMESim的双阀芯控制液压缸研究[J].起重运输机械,2008,(10):13-16.

[3]王 涛,陶 薇.基于AMESim的液压挖掘机运动仿真及控制参数优化[J].机床与液压,2009,(7):180-182.

[4]张万军.柱塞泵总功率与负流量控制分析[D].四川:西南交通大学,2010.

[5]卢 宁,付永领,孙新学.基于AMEsim的双压力柱塞泵的数字建模与热分析[J].北京航空航天大学学报,2006,(9):1055-1058.

[6]Eugeniusz Budny Miroslaw Chlosta Witold Gutkowski.Loadindependent control of a hydraulic excavator[J].Automation in Construction,2003,2003(12):245-254.

[7]高 峰.液压挖掘机节能控制技术的研究[D].杭州:浙江大学,2002.

[8]高 峰,潘双夏.负流量控制模型与试验研究[J].机械工程学报,2005,(7):107-111.

[9]梁晓娟.基于AMESim三位四通阀动态仿真研究[J].煤矿机电,2009,174(5):34-36.

[10]尚 刚,权 龙.基于AMESim的挖掘机回转液压系统仿真分析[J].液压气动与密封,2009,137(5):49-51.

[11]冀 谦.基于AMESim的小型液压挖掘机液压回路仿真研究[J].机械研究与应用,2009,103(5):42-44.

[12]冀 宏,王东升,刘小平,等.滑阀节流槽阀口的流量控制特性[J].农业机械学报,2009,(1):198-202.

[13]冀 宏,傅 新,杨华勇.几种典型液压阀口过流面积分析及计算[J].机床与液压,2003,(5):14-16.

——湿气测试法(下)