混合机装载率的影响及产能的提高和优化

Detlef Bunzel

(赢创德固赛(中国)投资有限公司,北京 100026)

固体DL-蛋氨酸与液体蛋氨酸类似物相比具有独特的优势,本文从三个方面:优化产能中发挥的作用,对混合机装载的影响及在实际操作中如何实现液体向固体转化对产能的提高来进行了论述。

1 如何优化产能

一个高效的饲料生产线设计应可以处理不同类型和数量的饲料原料,在保证正常生产的同时,还应该注意生产过程的优化,使其达到一个最佳状态。

在设计生产线时需要特别注意两个问题:一是“对于饲料厂最佳的混合机大小是多少?”;另一个是“每小时要生产多少个批次?”。因此寻求批次大小和混合时间之间的平衡是非常重要的。例如,如果目标是每小时生产30 t,那么生产线和设备应设计为每小时30批次,每次1 t;每小时15批次,每次2 t或者每小时10个批次,每次3 t。

1.1 优化混合机大小

饲料厂混合机典型的大小从每批次小于1 t到6~8 t不等。大多数(大约95%)混合机中添加的饲料原料是固体原料。由于称重和混合及之前和之后的操作步骤都是连续的,因此混合机必须配合制粒机的速度。混合机的生产量计算为:

批次大小×批次数/h,例如:

生产量(t/h)=批次大小/t×批次数目(批次/h)

每个给定的生产量都可以通过调整批次大小和批次间隔时间来达到。

1.2 优化混合时间

混合时间取决于混合机的设计和期望的质量,混合时间可从60 s到4~5 min不等,也可以更长。例如,双带状混合机要达到一个好的CV(变异系数)至少需要200 s,而桨叶式混合机可能只需要不到60 s。考虑到混合机装载和卸料的时间,总混合时间2~6 min的情况下每小时对应的批次为10~30。

批次混合流程的时间顺序大概分为4个部分:①添加时间;②混合机填充和卸载时间;③混合时间;④混合后卸载时间。

其中批次混合时间是时间表中最短的一环,其次混合机循环填充。我们假设了一种最理想的案例:批次混合时间3 min 15 s,填充和卸载的时间分别为15 s。总混合时间为2 min 45 s。混合时间中一半用于混合固体成分,然后向混合机中喷洒液体,时间为1 min,最后30 s时间用于固体原料和液体混合。假如所有的批次都采用该混合流程,那么每小时只能生产18批。

1.3 注意设备和流程

在设计优化产能的过程中,还应该注意设备和流程,增加批次大小会对生产设备产生明显影响。例如,随着混合机大小的增加批次大小也相应增加,如果每小时批次数目不变,每小时的产出也将会增加。但是批次大小会影响定量时间、称重精确性和混合喷洒时间。在流程中应该特别注意液体产品的使用,因为液体产品需要特别注意喷洒时间,随着批次大小的增加,喷洒时间相对于混合时间可能需要增加,并对混合质量有不良影响。随着现代混合设计和混合时间的缩短这一影响会加剧。

最后一个方面跟设备的磨损有关,随着每小时批次数量的增加,批次交接时那些已破损的部分破损将会加剧,例如,滑动门、气缸和马达。

1.4 批次大小和混合时间的平衡

我们回到前面的达到混合线产出30 t/h的3个选择:

如果每小时30批次,每批次90 s的总混合时间。那么30 s的填充和卸载时间将会占总批次时间的25%,混合时间只有75%。这就意味着固体混合时间60 s的话液体喷洒的时间需要小于30 s。

如果每小时15批次。同样30 s的填充和卸载时间,混合时间将增至3 min 30 s,在批次数目减少50%的情况下,增长了133%。那么添加设备的压力将会降低,从而对添加精确性和混合均匀度有积极作用。

如果每小时10批次,混合时间将增至5 min 30 s,是30批次90 s混合时间的366%。同样有益于添加设备、液体喷洒和混合时间,对饲料质量有积极影响。

所有的选项从技术上都是可行的,最终的选择需要仔细考量并评估各种因素,例如,添加的精确性和均匀度、喷洒系统的稳定性,当然还有设备所需的资金投入等。

2 影响混合机装载率的因素

以上可以看出有两条途径可以优化产出,缩短混合时间或者增大混合机装载率,但是在增加装载率负荷方面,不能无限制增加,还需要考虑以下因素:

大多数混合机制造商对所生产混合机装载率的推荐值一般为70%~85%。但是,对10个国家、30条混合线的实地调查发现,2006~2007年度只有大约40%的混合机符合这个范围。其他混合机都高或低于推荐的装载率。

2.1 液体原料对装载率表现的更为敏感

配合饲料由固体、液体混合而成,由于固体原料在进入混合机前已称量定量,因此这些原料的混合时间就等于整个混合时间。但是液体原料,由于喷洒需要占去一部分时间,因此液体在混合机中的时间要远少于固体原料。如果对实际状况进行分析就会发现,固体和液体氨基酸对混合机装载率的敏感性存在着明显的不同。

以5%为目标系数(<5%为良好,5%~10%可接受,10%不可接受)来衡量变异系数的话,不同装载率情况下固体蛋氨酸的变异系数比较液体MHA-FA更多地处于良好和可接受范围。装载率高或低于最佳装载率时,液体氨基酸的变异系数变得更加不可接受,而固体氨基酸的变异系数很大部分不受影响。

2.2 装载率过高或过低对混合均匀度的影响

当装载率过低时,由于很多液体添加剂不能与固体成分恰当地混合,一部分会沾在混合机壁和混合工件表面上,与固体成分结合变成较大的结块,最后结块随着混合工件的转动松动落下。这些结块中微量成分含量很高,严重影响混合机的均匀度。

而过量装载时,则会出现固体成分将喷嘴完全包埋的情况。喷嘴形同虚设,无法保证液体的正常喷洒。与只能喷洒至固体表面的情况相反,液体只能注入少量的固体中。固体成分根据其组成和原料的加工情况,可以吸收4%~5%的液体量,如果超过该值,将形成结块,同样影响混合机的均匀度。

3 装载率过高或过低时喷洒液体对固体原料的负面影响

不管是过量装载还是装载量不足,喷洒液体都会给固体添加剂带来负面影响。影响的程度取决于混合的时间顺序、固体和液体添加剂的进料点。在添加过程中直接向固体原料上喷洒液体可能会形成结块;如果固体和液体同时开始添加情况会变的更加糟糕,因为固体都需要有一个单独的混合时间才能得到较好的均匀度。

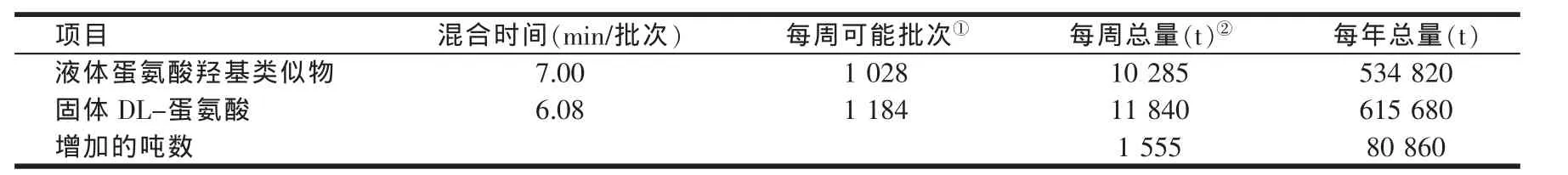

表1 采用不同的蛋氨酸源前后饲料厂产能增加比较

4 如何在实践中提高产能

产能问题是如今饲料生产企业面临的一个大问题,对生产加工一条龙企业而言尤为重要。这给饲料厂的管理者带来了不小的压力,例如要求以现存的或者较少的设备生产更多饲料,以较少的代价突破生产瓶颈。

从上面优化产能及混合机装载的影响,可以得出想要提高产能除了大规模投资外另一个简易的选择就是减少液体在饲料中的应用。如果说一定量的液体对减少灰尘和防止储存和运输过程中的二次分化有积极作用的话,过量使用则会增加混合时间(或者减少固体混合时间),增加颗粒粒度,降低混合的均匀度。

下面的例子简单的说明了这个简易选择在实际生产过程中的应用:

通过将液体蛋氨酸转换为固体帮助客户将每周产能增加了1500 t。

原来客户的情况为每周生产10285 t(2057 t/d),5 d 3班倒外加第6 d 1班。

应客户的要求,检查了饲料厂的生产状况,发现通过稍微的改变就可以提高产能和减少混合时间。检查发现饲料生产过程基本没有问题,主要每批次7 min的总混合时间限制了生产产能。混合时间超长是因为在配方中使用了4种不同的液体产品(液体MHA-FA,液体赖氨酸、氯化胆碱和脂肪)。很明显减少总混合时间就能扩大产能并为客户带来不少收益。

通过计算,从液体MHA-FA转换为固体DL-M可以减少55 s的总混合时间。转换后,与过去相比只需添加3种液体,每天增加产能311 t(1555 t/周),总产能增加到11840 t/w(2358 t/d)。因为该公司只需每周生产10285 t,这就意味着他们在5个工作日3班倒的情况下就可以达到预定产量,极大的节省了人力和加班时间。

由此可见,最终的结果减少了55 s的总混合时间,尽管看起来很少,但是此改变能使客户每周多生产1555 t饲料。考虑到该厂每周只需生产10285 t,这项改善可以使客户减少工作时间和消除加班,从而节省500000美元的人工费用或者每天1500美元的人工费用。这个案例表明,很小的改变,即使只是将某些成分从液体改变为固体,也可以带来巨大的收益。

在产能问题变得日益紧迫的今天,我们希望通过对优化产能、混合机装载率和在实际生产中提高产能的论述为您提供一条提高产能的新思路。