钢轨打磨列车用集尘装置的设计研究

李海滨

(北京二七轨道交通装备公司,北京10072)

钢轨打磨列车在打磨钢轨的作业中产生大量的磨削粉尘,极大的危害作业人员的身体健康和污染铁道周围的环境,近年来,先进的钢轨打磨列车上安装了集尘装置,将打磨作业中产生的粉尘,经过滤清元件过滤后集中收集,可以极大的改善作业周围的空气质量,有利于保护劳动者身体健康和铁道周边的环境。

GMC96B型钢轨打磨列车安装了具有脉冲反向吹扫滤清元件技术的集尘装置,集尘能力强、滤清精度高、滤清元件寿命长、具有防燃安全保护系统,技术先进、可靠。

自2007年开始,北京二七轨道交通装备公司和瑞士斯比诺国际公司联合设计、合作生产了GMC96B型钢轨打磨列车,提出了集尘装置的总体结构型式、主要功能和技术要求、在列车上安装的接口尺寸,联合北方兵器集团北方车辆研究所进行国产化集尘装置的研制;样机研制完成后,进行了台架试验和滤清性能第3方试验、装车性能测试,通过了铁道部质量监督检验中心对列车进行的综合性能试验。目前,已经批量出厂运用,质量可靠。

1 主要结构组成

1.1 在钢轨打磨列车上的安装和工作条件

GMC96B型钢轨打磨列车共有6节作业车,集尘装置安装在每节作业车的中部车架上方,与车架下部安装的打磨小车相对应。集尘装置进风道口通过钢制弹性波纹管分别与打磨小车左右两侧的出风口相连;排气道口与作业车顶盖相连。集尘装置的通风机电机由作业车上安装的发电机组供电,脉冲吹扫系统等气动部件由作业车上的风源装置供风。

1.2 主要结构组成

集尘装置为箱形结构,主要由进气道、滤清室、滤清元件、通风机和电动机、排气道、集尘室、脉冲反吹扫系统及控制装置组成。箱形滤清室内排列有滤清元件;室体前端的门可以打开,检查和更换滤清元件;滤清元件为扁平袋式结构;滤清室箱体的侧面安装有一体化的通风机和电机;下部为集尘室,前后留有除尘口。集尘室上部侧面安装有脉冲反吹气流控制阀。进气道上设有防火阀门,当温度超限时,阀门关闭,防止发生火灾。如图1所示。

图1 集尘装置图

1.3 主要工作原理

集尘装置工作时,电动机驱动通风机叶轮旋转,在进气道至滤清室内形成真空负压,形成引风作用,将打磨小车的4个打磨头磨削钢轨产生的粉尘抽吸入集尘装置内,粉尘气流通过滤清室后;被过滤在滤清元件外侧,有脉冲气流间歇通入滤清元件内部向外吹扫,将吸附在滤清元件上的粉尘冲扫下来,落入集尘箱集中起来。

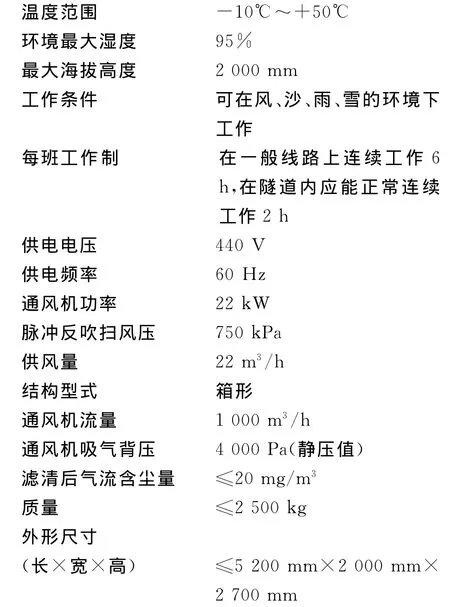

1.4 主要技术参数

2 设计研究的主要问题

2.1 箱形结构和风道阻力计算分析

按照总体方案的要求,集尘装置结构为箱形,进风道、出风道均为矩形截面,要减小气流在风道、转弯、进入滤清室的扩压和滤清后进入通风机的收缩流动的沿程损失及局部涡流等流动损失,降低流体噪声。采用计算机进行整个系统的风道进行了仿真计算,优化结构和降低沿程阻力,同时,也为确定风机的主要性能参数提供依据。如图2,为仿真计算的静压分布。

图2 仿真计算静压分布图

集尘装置箱形结构体要满足通风机和电机安装要求,相对于底座安装面,确定进风口的位置要准确,满足装车要求,箱形结构体、集尘室门可以采用压制出肋条来提高强度,降低装置的总重。集尘装置样机试制后,箱形结构外观进行了优化,提高表面质量。

2.2 通风机的选型

采用离心式通风机,选型中主要考虑:(1)通风机的气动特性曲线中常用工作段随静压上升,通风量的减少能适应系统风量的要求。(2)在车辆长期的振动环境中工作,要求可靠性高。(3)通风机效率高、噪声低、体积小、质量轻。

通风机的噪声主要由气动噪声和旋转噪声两部分组成。降低气动噪声的主要措施有:(1)在集尘装置的风机蜗壳出口后安装扩压消声段,降低噪声;(2)在通风机的制造中提高进风口的加工精度和装配精度,缩小叶轮和进风口的间隙,从而有效抑制径向间隙引起的涡流噪声。降低旋转噪声的措施主要是提高通风机叶轮的动平衡等级,保证叶轮在高速旋转时的稳定性。

图3 通风机气动特性曲线

根据集尘装置系统工作要求和流道计算分析的要求,选择通风机电机,有较高的防护等级,在恶劣天气的环境下也能够持续稳定地工作。

2.3 滤材的选择和滤清元件

集尘装置中滤清元件为扁平式滤袋,采用钢骨架,外包滤布制成,排列在滤清室内,可以拆缷更换。如图4所示。经过大量的筛选和对比试验,滤袋选用厚实的化纤针刺毡或压缩毡滤布,并通过试验测试,选用滤布材料的透气度大,工作温度可达到204℃,断裂强度大,耐磨性好、抗张力强。

根据滤清室内部的空间,布置18行、9列,共计162个扁平袋式滤芯,经计算分析,在满足系统滤清阻力、滤清精度、过滤风速的条件下,总过滤面积满足流量通过的要求。

图4 滤清室和滤清元件

2.4 滤清元件的脉冲反向吹扫系统

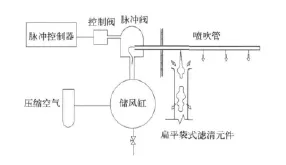

脉冲反向吹扫系统由储风缸、脉冲阀、控制阀、喷吹管、脉冲控制器等几部分组成。

脉冲阀入口与压缩空气的储风缸连接,出口连接喷吹管,吹扫滤清元件,脉冲阀内的背压室与控制阀连接。脉冲控制器、控制阀控制脉冲阀的开启、关闭;当脉冲控制器无信号输出时,控制阀的排气口关闭;当脉冲控制器发出信号时,控制阀排气口打开,压缩空气从储气缸通过脉冲阀,经喷吹管的小孔喷出,由袋式滤清元件的内侧向外与粉尘气流滤清通过的反方向吹扫,气流在瞬间释放压缩空气,滤清元件急剧膨胀,纺织物的滤布和灰尘一起向外加速运动,滤布具有迅速恢复原状的弹性,灰尘不能随之复原,与滤布脱离而被吹落入集尘箱中。工作原理如图5所示。

脉冲反向吹扫气流喷吹周期的长短一般根据通过滤清元件的粉尘气流的流速、粉尘浓度、吹扫压力等确定,当吹扫压力一定时,若粉尘气流的流速过大、入口粉尘浓度高时,可以缩短吹扫周期,以保持通过滤清元件时的流体阻力不增加过大。经过设计和试验确定,脉冲反向吹扫气流10s喷吹一次,每次吹扫两组滤清元件,每次通风0.1s,依次对各滤清元件进行吹扫,反复循环。

图5 滤清元件脉冲反吹扫原理图

2.5 防火阀门及控制

打磨产生的高温粉尘气流通过进气道进入过滤室,必须有相应的防火措施。在进气道入口处,设置链条制成的火星吸收网,高温粉尘中混杂的火星被吸收在链条上而熄灭,无法随气流进入滤清室。

在进气道上设置温度传感器、防火风门,防火阀门主要有防火挡板和气动风缸组成(图6)。当高温粉尘气流含有较大的火星或进气道入口附近产生火焰时,温度传感器检测的高温粉尘气流大于100℃,控制系统使气动风缸驱动防火挡板关闭通风道;同时,通风机电机停止转动,引风作用停止,高温粉尘气流被阻断在进气道外,脉冲反吹扫系统也停止工作,防止高温粉尘气流损坏滤清元件;当温度降低后,控制系统重新打开防火板,启动通风机的电机,使集尘装置继续工作;若集尘装置恢复工作后再次发生高温报警,控制系统再次关闭防火阀、停止通风机运转和反向吹扫,处于锁定状态,发出报警信号;这时,只有工作人员到达报警的集尘装置及打磨小车现场判别并处理火灾隐患后,方可手动解除锁定状态,恢复正常工作。

控制器设置在列车电气控制柜中,也可以组成独立的控制盒,安装在集尘装置箱体侧面。

3 试验研究

3.1 台架性能试验

集尘装置样机试制后,进行台架性能试验,全面测试集尘装置的各项性能。

图6 防火阀门和火星吸收网

试验时,由地面电源柜向集尘装置通风机供电。首先进行机组运行试验,检查工作状态正常后,进行通风道静压测试、连续运转试验。通风道静压值测试,如图7所示,多次测试的平均值如表1如示。通过查证通风机气动性能曲线的图3,可以得到通风量和对应的电机功率值。试验表明,通风机进气口静压值、流量均达到设计要求,滤清元件有较大的容尘周期裕量。该项试验也为装车试验进一步试验分析提供基础。连续运转12 h,机组工作正常,脉冲反吹扫系统脉冲阀开闭吹扫气流正常,工作可靠。用加热设备(如打火机)对集尘装置进风口的温度传感器加热到90℃以及以上,此时防火阀门关闭,电机停止工作,脉冲阀自动停止。低于该温度值,再次启动装置,正常运转。

图7 集尘装置静压测试示意图

表1 静压测量和通风量试验测试

2009-02-24由中国冶金环境检测中心进行"钢轨打磨列车用集尘装置粉尘排放检测"。检测依据为GB 16157-1996《固定污染源排气中颗粒物测定与气态污染物采样方法》[1],主要检测器具为烟尘检测仪、空盒气压表、电子天平。检测在北京二七机车厂工业公司生产现场进行,铁道部驻厂验收室、北方车辆研究所、北京二七轨道交通装备公司代表参加。在集尘装置进风口处形成污染粉尘颗粒物,通过集尘装置滤清后,测试出口的粉尘浓度为12mg/m3,满足技术指标提出的滤清后空气含尘量≤20mg/m3的要求[2]。

3.2 装车试验

集尘装置装车后,进行与整列车各机组共同工作试验,了解联合工作性能和滤清元件的容尘裕量。在集尘装置上预留3处测试点,即进风道、进气室(粉尘空气通过滤清元件前)、集气室(位于滤清后、相当于通风机入口前)。采用U形管测量真空度,用毫米水柱表示,换算为静压值。

装车后,集尘装置进风口增加了打磨头附近设备阻力、经打磨小车的进风道和波纹管等风道阻力,测试进风道静压与台架性能试验测试参数进行比较,进风道阻力增加约585Pa。查看通风机气动性能曲线对应的通风量和功率,与滤清后集气室的静压即通风机入口前静压的设计点4 000Pa、通风量不小于10 000m3/h相比,实际装车后系统留有较大的滤袋容尘裕量的使用期。在运用中,可以采用这种直观测量方法检查集尘装置滤芯状态,测量滤清后集气室静压超过设计值、系统流量无法满足滤清要求时更换滤袋。

查看集尘装置的反吹清扫作用工作正常,打开集尘装置下部集尘门,可以看到过滤下的粉尘吹落到集尘箱中。进行集尘装置进风道上防火阀门动作试验,运转正常。

4 结论

(1)钢轨打磨列车用集尘装置已经成功地批量装车运用,台架试验和装车试验表明,集尘装置滤清精度高,有较大的含尘裕量,工作周期长,效果良好,工作可靠。

(2)对集尘装置箱体结构和通风道进行仿真计算,可以优化结构和降低气流沿程阻力。通风机对粉尘气流引风作用强,适应滤清元件在使用过程中阻力增加和通风量变化,在工作周期内都保持较好的气动特性。

(3)选择了透气度大、耐高温、断裂强度大,耐磨性好、抗张力强的材料制作袋式滤清元件,组合成滤清器室,滤清精度高、阻力小。

(4)采用脉冲反向气流对滤清元件进行吹扫,可以将吸附在滤清元件外的粉尘吹扫下落到集尘箱中,减小滤清阻力的增长,延长滤清元件的使用寿命。

(5)设有防火阀门,可以有效的控制打磨粉尘引发的火灾,运用可靠、安全。

[1] GB 16157-1996.固定污染源排气中颗粒物测定与气态污染物采样方法[S].

[2] 冶金环境检测中心.(2009-W-016检验报告)钢轨打磨集尘装置粉尘排放检则[R].北京:2009.