基于渣层法的改进型shell气化炉动态建模与仿真研究

唐凯锋, 张会生, 翁史烈

(上海交通大学 叶轮机械研究所,上海200240)

气化炉作为IGCC联合循环的关键部件,其工作情况对IGCC电站的安全运行与工作特性有很大影响,而进行气化炉试验需要耗费较大的资源,并且存在很大的安全隐患.此外,随着人类对可持续发展的重视,煤、生物质以及废弃物的气化将是未来新型可持续发展能源系统的核心和基础.因此,气化炉的建模是一项重要的基础研究工作[1].

在以往传统的shell气化炉仿真过程中,研究人员大多使用集总渣层法进行气化炉仿真,该方法主要致力于对气化炉内部的渣层流动情况进行模拟,主要动态特性和热惯性都表现在渣层模型中,而对气化炉内部的气化反应过程采用集总参数法处理,忽略了气化炉内部的煤气化反应过程及组分和温度的分布特性,所以其对气化炉内部反应的模拟能力较弱,只能得出一个集总的输出参数,这种模型不能反映反应器和部件的结构、形状和尺寸的影响,也不能反映由于停留时间有限气化炉出口产物实际上达不到化学平衡的情况[2-3].为克服上述缺陷,笔者在常规集总渣层法的基础上,对shell气化炉模型进行改进,提出一种全新的小室渣层法,将气化炉内部沿轴向分为若干个小室,对每个小室内部的气化反应情况进行模拟,得到更加准确的气化炉模型,为IGCC系统仿真提供参考.

1 改进后的小室渣层法

由于集总渣层法模型中没有体现温度与气体组分在轴向上的分布,因此笔者通过小室渣层法实现了这个目的.小室渣层法是将气化炉沿轴向分为若干个小室,每个小室看做一个单独的反应器建立其各自的化学平衡模型、能量平衡模型.然后再将已经建立的小室模型与炉壁的渣层结合起来,这样的模型既能体现出渣层变化对气化炉反应的影响,也能得出气化炉内部的温度和组分分布.小室渣层法中渣层模型的处理方法与集总渣层法中的处理方法一样,主要差异在于小室内的组分平衡模型和能量平衡模型.

小室模型的主要假设如下:(1)气化炉内的流动为均匀平推流,不考虑径向温度、浓度等参数的差异和物质交换;(2)气化炉的预热、水分蒸发以及挥发分释放过程在进入炉后的瞬间完成;(3)水煤浆在完成水分蒸发和挥发分释放后,煤颗粒不结团,彼此可独立存在;(4)缩核不缩碳假定,煤颗粒在气化炉内的全部反应过程中,灰壳通过缝隙扩散进入煤颗粒,与碳核发生反应;(5)固体颗粒形态近似为球形;(6)煤气的主要成分是 CO2、CO、H2O、H2、CH4、H2S和N2.

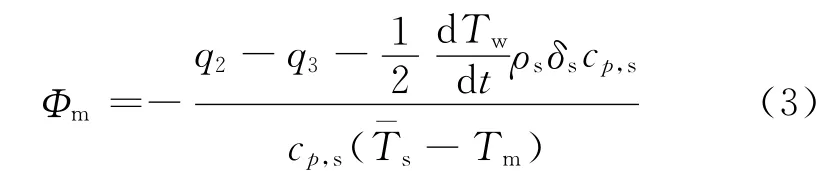

图1为小室渣层法结构简图.

1.1 渣层模型

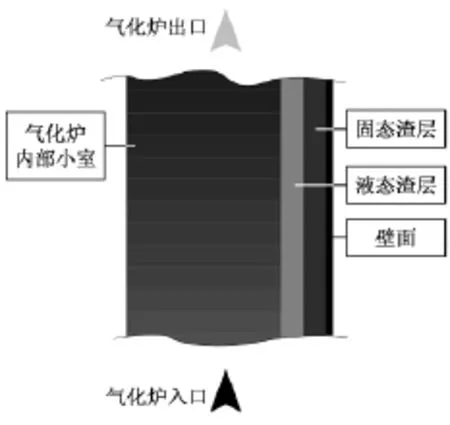

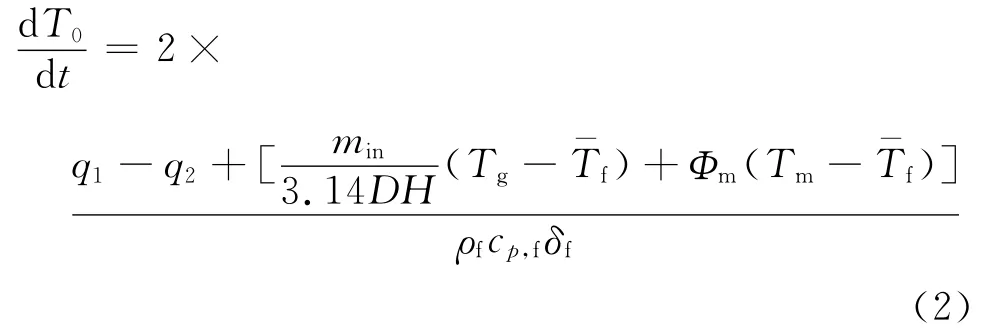

与集总渣层法的渣层模型一样,小室渣层法的渣层模型可以分为能量守恒方程和动量守恒方程,具体微分方程组[4]如下:

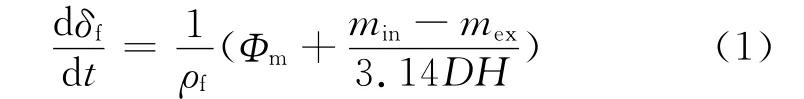

液态渣层质量守恒方程:

液态渣层能量守恒方程:

图1 小室渣层法结构简图Fig.1 Schematic diagram of the cell-slag method

固态渣层质量守恒方程:

固态渣层能量守恒方程:

耐火炉衬能量守恒方程:

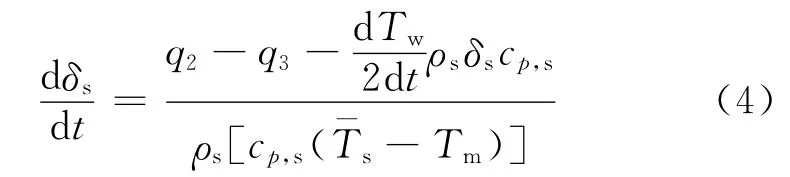

式中:D为气化炉直径;H 为气化炉高度;ρf为液态渣的密度;ρs为固态渣的密度;ρrl为耐火炉衬的密度为固态渣层的平均温度为液态渣层的平均温度;Tw为炉壁温度;Tg为炉内平均温度;Tm为渣层的融化临界温度;δs,δf,δrl分别表示固态渣层、液态渣层和耐火炉衬的厚度;cp,s为固态渣层的比定压热容.

渣层分为液态和固态2层.气化炉向渣层提供了热流密度q1和进入壁面渣层的灰渣量min,固态渣层单位面积的溶解量用Φm表示.图2为模型中气化炉渣层模型的质量与能量平衡示意图.

1.2 小室组分平衡模型

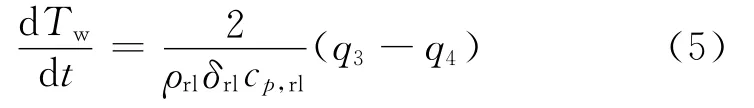

与集总参数法中的组分平衡采用的分子守恒法不同,小室法的组分平衡是利用煤气化过程中各个反应的反应速率随温度和压力的变化来计算每种组分含量的[5].分子守恒法只是通过一组简单的多元一次方程来计算组分随温度的变化,所以其反应过程是瞬态的,不能准确模拟炉内反应特性,不如小室法中的化学反应速率方法精确和真实.以任意i小室为例,组分模型可表示为图3所示[6].

图2 渣层模型的质量与能量平衡Fig.2 Mass and energy balance of the slag model

图3 小室i中的速率模型Fig.3 Rate model in cell i

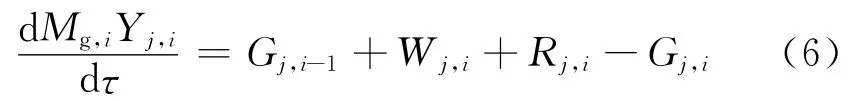

式中:i为小室编号;j为第j种气体成分;Mg,i为第i小室所有气体成分的物质的量;Yj,i为第i小室中第j种气体成分的摩尔分数;Wj,i为加入i小室的气体成分j的体积流率;Gj,i-1为由i-1小室流入i小室的气体的体积流率;Gj,i为流出i小室的气体的体积流率;Rj,i为i小室的气体成分j通过各种化学反应生成或者消耗的净流率.

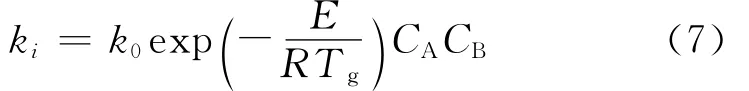

小室内的化学反应过程分为同相反应和异相反应,其中同相反应速率利用式(7)计算[4]:

式中:计算常数CA、CB、E、ko通过查表得到;ki的单位为kmol/(m3·s).

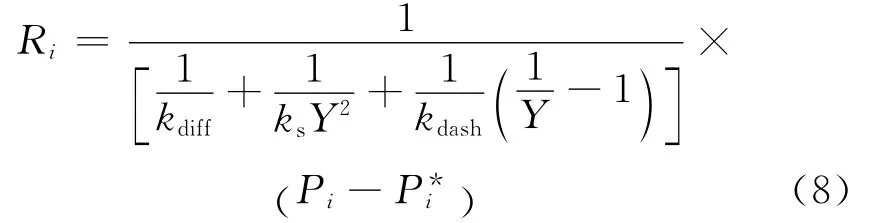

而异相反应速率利用式(8)计算[7]:

式中:常数kdiff、kdash、ks通过查表得到.

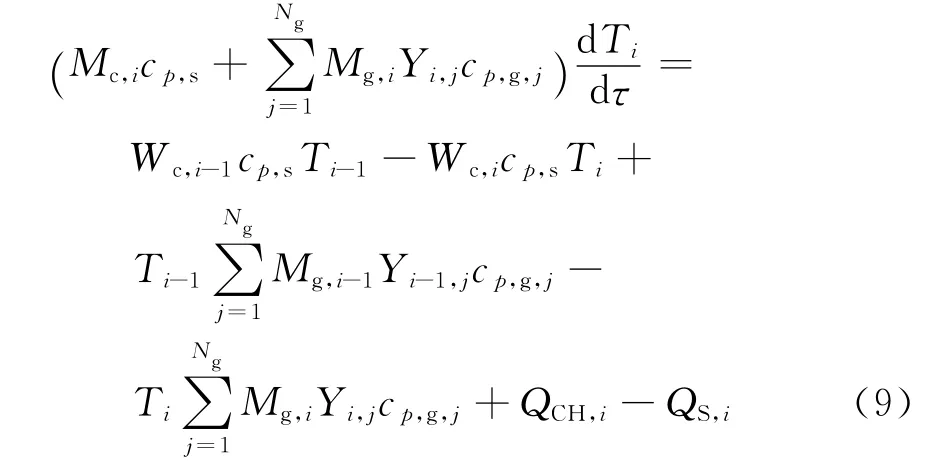

1.3 小室能量平衡模型

集总渣层法与小室渣层法的能量平衡计算方法相似,都是利用化学反应热和烟气总焓的能量守恒来计算炉内温度的,不同之处在于集总渣层法只对气化炉进行一次温度计算,仿真结果中气化炉内各处温度一致,而小室渣层法在每个小室中都要对温度进行计算,可以得到温度沿轴向的分布情况.

Shell气化炉模型中能量平衡的算法涉及到化学反应放热,而且化学反应是有速率的,因此模型的能量平衡方程中温度是状态变量,以i小室为例,能量平衡方程如下[7]:

式中:cp,s为固体的 比 定 压 热 容;cp,g,j为 第j 种 气 体的比定压热容;Ti为小室i内的平均温度;QCH,i为第i小室内燃料燃烧放出的热流量;QS,i为第i小室的散热量.

2 结果及分析

由于已经对集总渣层法模型进行过对比试验,证明此模型稳态结果和动态结果与文献数据相符,因此将集总渣层法作为参考比较两模型的优劣.

2.1 稳态结果分析

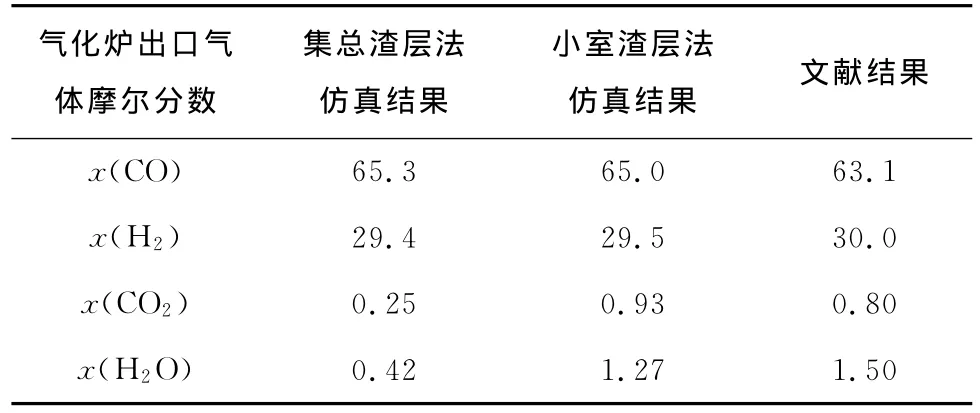

采用文献[5]提供的气化炉的内部参数,按照文献[1]提供的Buggenum电站使用EI煤的数据进行计算,得出两模型的稳态仿真结果并与文献中结果进行比较,结果示于表1.

表1 气化炉出口气体摩尔分数稳态结果比较Tab.1 Comparison of steady-state mol fraction of various gas components %

由表1可知,2种方法的稳态仿真结果基本与文献中结果一致,差别较大的仅是集总渣层法中的CO2和H2O的摩尔分数,小室渣层法的仿真结果更接近真实情况.

本文的小室模型共分了10个小室,因此可以得出气体组分沿气化炉轴向的分布情况.图4为10个小室中气体组分的分布情况,结果与文献[7]中的数值基本吻合.

图4 小室渣层法模型仿真所得气体组分分布的稳态结果Fig.4 Steady-state distribution of various gas components by cell-slag model

2.2 动态结果分析

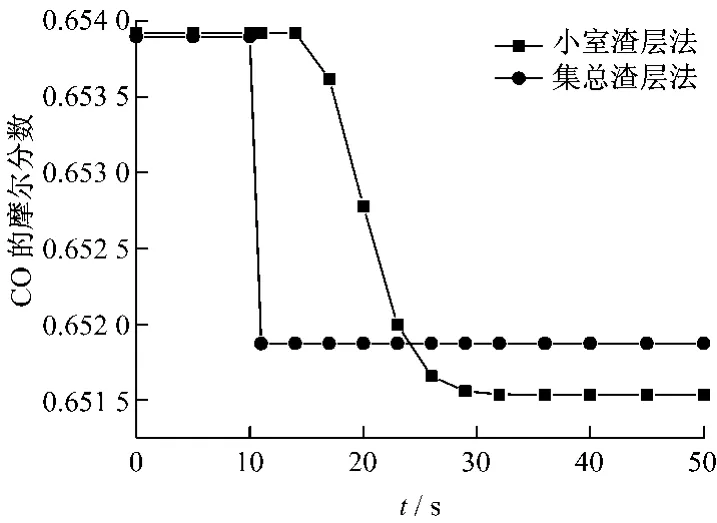

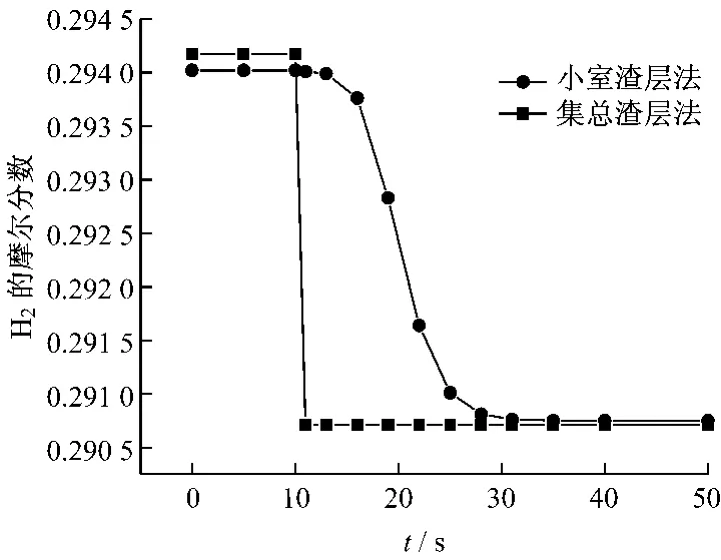

图5 当进氧量阶跃增加1%时,小室渣层法和集总渣层法的CO摩尔分数的变化Fig.5 The change of CO molar fraction by cell-slag and lumped slag layer model with an oxygen step increase by 1%

图6 当进氧量阶跃增加1%时,小室渣层法和集总渣层法的H2摩尔分数的变化Fig.6 The change of H2molar fraction by cell-slag and lumped slag layer model with an oxygen step increase by 1%

图5和图6分别给出了当进氧量阶跃增加1%时,集总渣层法和小室渣层法的CO和H2摩尔分数的变化.由图5和图6可以看出,2种方法气化炉出口气体组分的变化趋势是一致的,且阶跃量基本相等,此结果与文献[6]中的动态仿真结果相吻合.因此,可以得出集总渣层法与小室渣层法对气体组分的动态仿真结果基本一致,证明了小室渣层法完全可以运用于对shell炉的仿真中.

由于进氧量增加,炉内温度迅速提高,导致一氧化碳的氧化反应速率加快,因此二氧化碳含量迅速增加,同时也导致水蒸气含量增加,而一氧化碳和氢气含量都减少.

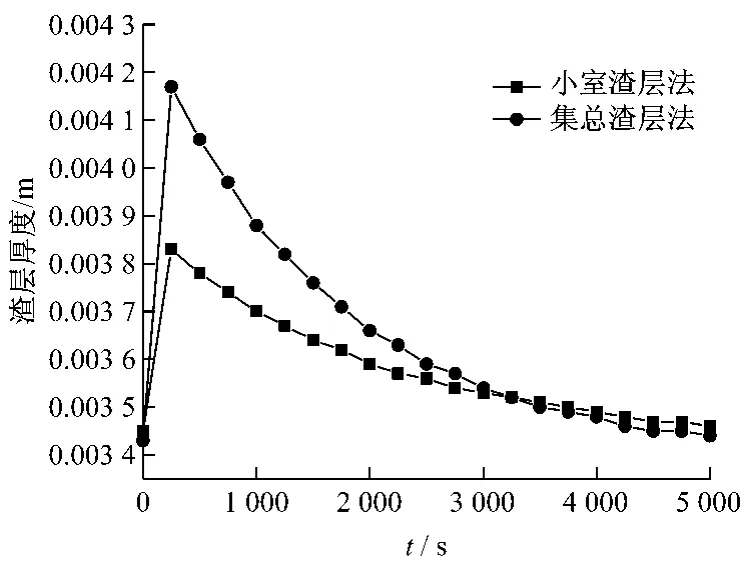

因为渣层的惯性作用,增加的热量无法迅速传出去,从而导致合成气的出口温度迅速提高,随着传出热量的增加,合成气温度逐渐降低直到稳定.传给渣层表面的热量增加,使渣层表面温度升高,导致渣排出量暂时增加,液态、固态渣层的厚度减小直到排出量恢复原始值.图7给出了当进氧量阶跃增加1%时,集总渣层法和小室渣层法液态渣层厚度的动态仿真结果.由图7可知,2种模型的液态渣层动态仿真结果的趋势基本一致,可见两模型的渣层部分性质相似,说明小室渣层法对渣层的模拟符合实际情况.

图7 当进氧量阶跃增加1%时,集总渣层法和小室渣层法液态渣层厚度动态仿真结果Fig.7 The change of molten slag thickness by cell and lumped model with an oxygen step increase by 1%

图8 当进氧量阶跃增加1%时,集总渣层法和小室渣层法气化炉出口温度动态仿真结果Fig.8 The change of outlet temperature by cell and lumped model with an oxygen step increase by 1%

图8给出了当进氧量阶跃增加1%时,集总渣层法和小室渣层法气化炉出口温度动态仿真结果.由图8可以看出,集总渣层法比小室渣层法的温度变化更大,文献[6]中温度的变化ΔT=20K,因此小室渣层法与真实情况更加接近,而根据前文提到的气化炉内温度应该先迅速升高再慢慢降低,可知小室渣层法更加接近实际情况.

3 结 论

(1)根据各项性能的比较可以得出小室渣层法完全能够运用到shell气化炉的仿真中.

(2)小室渣层法的组分变化不是瞬态的,由小室渣层法能得出各组分的变化情况.

(3)小室渣层法能模拟出组分和温度在轴向的分布情况,有利于对气化炉性质的研究.

(4)由小室渣层法仿真得到的温度及渣层的变化趋势与试验结果更吻合.

(5)小室渣层法模型完全能应用于气化炉仿真计算,根据小室渣层法的特性,可以将其应用于煤粉炉结构、形状、尺寸的设计计算以及IGCC冷煤气效率的优化计算等研究中,为煤粉炉的仿真建模提供更多参考.

[1]焦树建.整体煤气化燃气-蒸汽联合循环[M].北京:中国电力出版社,1996.

[2]高健,倪维斗,李政,等.IGCC系统关键部件的选择及其对电厂整体性能的影响——(1)气化炉篇[J].动力工程,2007,27(5):810-814.GAO Jian,NI Weidou,LI Zheng,et al.Option of IGCC system's key components and their influence on the power plant's overall performance:(1)the gasifier[J].Journal of Power Engineering,2007,27(5):810-814.

[3]刘耀鑫,吴少华,李振中,等.两段式水煤浆气化炉气化参数对IGCC系统性能的影响[J].动力工程学报,2012,32(3):249-254.LIU Yaoxin,WU Shaohua,LI Zhenzhong,et al.Influence of gasification parameters in a two-stage coal-slurry gasifier on performance of the IGCC system[J].Journal of Chinese Society of Power Engineering,2012,32(3):249-254.

[4]SCHOEN P.Dynamic modeling and control of integrated coal gasification combined cycle unites[D].Netherlands:Delft University of Technology,1993.

[5]SUN Bo,LIU Yongwen,CHEN Xi,et al.Dynamic modeling and simulation of shell gasifier in IGCC[J].Fuel Processing Technology,2011,92(8):1418-1425.

[6]李政,王天骄,韩志明,等.Texaco煤气化炉数学模型的研究——建模部分[J].动力工程,2001,21(2):1161-1165.LI Zheng,WANG Tianjiao,HAN Zhiming,et al.Research of mathematical model of Texaco gasifier:modeling[J].Journal of Power Engineering,2001,21(2):1161-1165.

[7]WEN C Y,CHAUNG T Z.Entrainment coal gasification modeling [J].Industrial and Engineering Chemistry,Process Design and Development,1979,18(4):684-694.