热处理对β相区形变热处理TC21钛合金锻件组织性能的影响

王晓晨, 郭鸿镇, 王 涛, 王彦伟, 高艳华, 姚泽坤, 赵张龙

(1.西北工业大学材料学院,西安 710072;2.河南电力试验研究院能源研究三所,郑州 450052)

两相钛合金的机械性能与它的显微组织有关联,而显微组织的形貌与热处理制度有密切关系,适当的热处理工艺可调节固态相变过程并获得所希望的显微组织,从而改善合金的力学和工艺性能。TC21钛合金是我国具有自主知识产权的Ti-Al-Sn-Zr-Mo-Cr-Nb-Si系两相钛合金,该合金在强度、断裂韧性、裂纹扩展抗力、热稳定性的综合匹配方面与美国的Ti-62222S合金相当甚至更好,适于制造大型框、梁等主承力结构件[1~3]。

本工作通过对在单相区内等温变形的TC21钛合金锻件进行不同的热处理,研究TC21钛合金等温锻件组织及性能的变化规律,得到较佳的热处理工艺参数,为该合金等温锻件热处理工艺的确定提供理论和试验依据。

1 试验材料和方法

1.1 试验材料

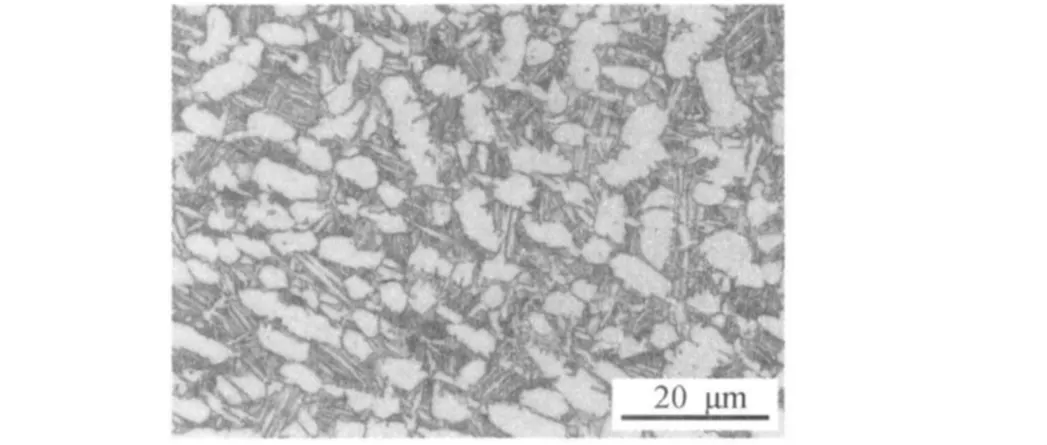

试验材料为φ300mm规格的TC21热轧棒材,化学成分为:Ti-6Al-2Sn-2Zr-3Mo-1Cr-2Nb-0.1Si,采用淬火金相法测得的β转变温度为955℃。原材料显微组织如图1所示,为典型的两相组织,由初生α相和β转变组织构成,初生α相分布均匀,β转变组织中交织分布着次生α相。

1.2 试验方法

本次试验所用的试样采用钼丝线切割棒材获得,尺寸:60mm×24mm×20mm,加热制度均为:965℃ ×16min。

等温变形温度:965℃,试样在高度(20mm)方向上进行40%等温压缩变形并按表1所示热处理制度进行热处理试验。

图1 TC21钛合金棒材显微组织Fig.1 Microstructure of TC21 Ti-alloy bar

等温锻造试验在6300kN四柱液压机上以5.5×10-4s-1的应变速率完成,该设备配备自制电阻加热装置,试件加热和热处理用SX2-4-13型箱式电阻炉。

锻件经热处理后切取室温拉伸试样,在ENST-1196拉伸机上进行拉伸试验,并用OLYMPUS-PMG 3型光学显微镜观察显微组织并照相,腐蚀剂∶HF∶HNO3∶H2O=1 ∶3 ∶7。

表1 试验合金等温锻造和热处理试验方案Table 1 The forging and heat treatment of the experiment alloy

2 试验结果与讨论

2.1 热处理制度对显微组织的影响

2.1.1 形变热处理对显微组织的影响

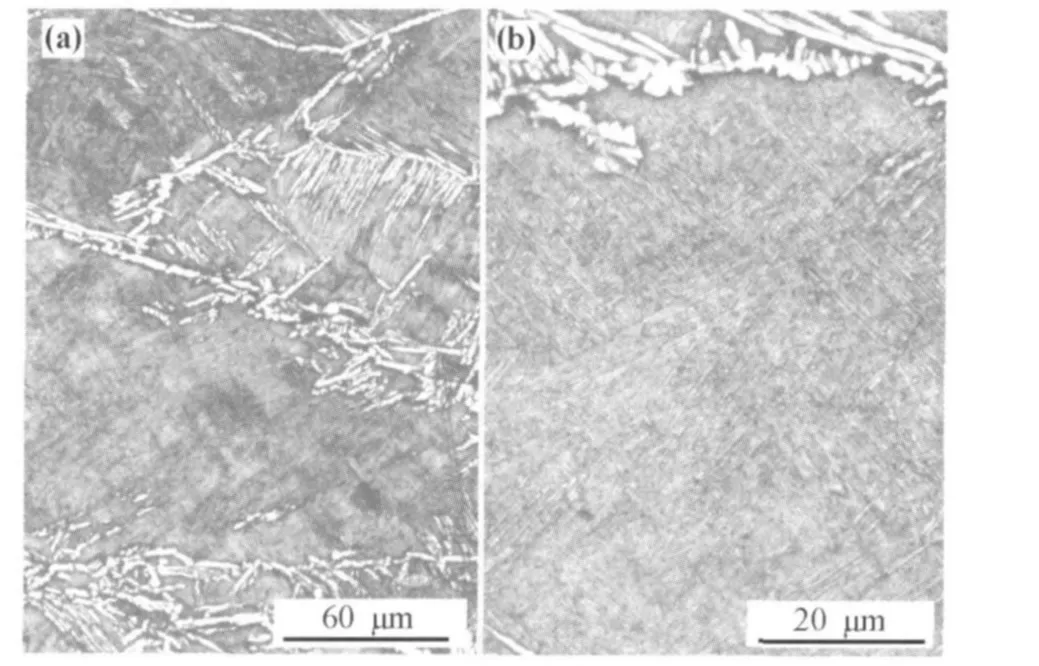

形变热处理(Process No.1:965℃,40%等温变形,WC+590℃/4h,AC)后锻件的显微组织如图2所示。

在β单相区内进行等温变形的钛合金锻件,粗大的β原始晶粒仅被压扁、拉长,原始β晶界未被有效破断,析出连续条块状α相,同时由于锻后水冷并直接时效,水淬后的亚稳β相来不及通过扩散相变转变成平衡的α相组织,只有通过体心立方的β相作集体有规律的近程迁移,发生切变相变,形成六方结构的过饱和固溶体,即马氏体相,在随后的590℃/4h低温时效处理中,发生α,→α+β相变。

对大尺寸条块状α相的产生,综合本次试验结果及相关研究[5~7],可归因于:终锻温度或者开始淬火温度进入两相区,原始晶界及附近已经开始析出α片(按一定惯习面位向)。

同时,合金中各元素的不均匀扩散-内吸附引起的成分偏析,加上高温变形条件下,应力集中的晶界处α相再结晶球化并集聚长大。在合金组织中,晶界处原子排列极不规则,能量较晶粒内部高,按内吸附理论,由于合金元素原子和基体原子的不一致性而在晶粒内部产生点阵畸变,而在晶界和亚晶界处,合金元素原子容易找到合适的位置,使体系总的应变能下降,因此,一些合金元素的原子逐渐扩散到晶界或亚晶界处,由此富集了大量的合金元素;与之相反,有些合金元素原子则从晶界处扩散到晶粒内部去,造成合金元素的分布不均匀。就TC21钛合金而言,由于在β单相区内变形,而Al元素又是α稳定化元素,它与β相的晶格类型差别很大,不易溶入β相,所以这些Al原子趋向分布并聚集于晶界附近;而Mo、Nb元素是β稳定化元素,能与β相无限互溶,所以易溶解于β相。最终的结果是α稳定元素和β稳定元素分别由晶粒内部向晶界和晶界向晶粒内部扩散,这样就在β晶界附近富集了大量的α稳定化元素,在随后的变形及热处理过程中α相在这些富集α稳定化元素区域形成并连接长大,形成最终的大尺寸条块α相。

图2 形变热处理后的锻件显微组织Fig.2 Microstructure of TC21 Ti-alloy after multiple thermomechanical heat treatment

2.1.2 强韧化处理对显微组织的影响

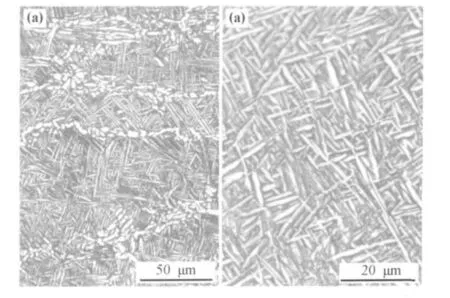

强韧化处理(Process No.2:965℃,等温变形40%,WQ+920℃ /1h,AC+900℃ /1h,AC+590℃ /4h,AC)后的TC21锻件的显微组织如图3所示。

组织中粗大β晶粒保留在变形过程中被压扁及拉长的痕迹,在原始β晶粒的晶界处残留断续的α相,晶粒内部为编织良好的网篮α针束,并且有层次感,说明在不同温度的退火处理中,都有一定量的α针析出,而锻后快冷可增加结晶核心,储存变形能和晶体缺陷以获得短、细、乱的β转变组织,并对晶界相实现一定破断。

变形后快冷,保留了大量的缺陷,后经两次高温强韧化处理,而不是时效处理,乍看起来是违背形变热处理的经典理论,却取得十分理想的效果:减少和改善了淬火马氏体的不稳定性和残余β相的分解,控制了晶界析出α相的条块化,并得以部分溶解,呈破断形貌;并获得一定量亚稳β相,因在时效中结晶核心多,条状α和β转变基体中的魏氏α相尺寸细小、无固定方式排列且呈网篮状交织。

图3 强韧化处理后的显微组织Fig.3 Microstructure of TC21 Ti-alloy after 40%deformation with WQ,and toughening-strengthening treatment

2.1.3 淬火时效处理对显微组织的影响

淬火时效(Process No.3:965℃,等温变形40%,WQ+900℃ /1h,WQ+590℃ /4h+AC)后的等温锻件的显微组织如图4所示。

图4 淬火时效后的锻件显微组织Fig.4 Microstructure of TC21 Ti-alloy after quench aging heat treatment

组织中原始粗大晶粒被压扁、拉长,在原始晶界三岔处可见再结晶晶粒痕迹,淬火时效后,晶界仍保存有断续的α条,这是由于两相区内变形量小对晶界破断不够造成的;晶粒内部为编织度较高的α条和β转变基体,较前面的强韧化处理,α针的数目略有减少,但保留一定量的对塑性有利的β残留相。

2.1.4 等温退火对显微组织的影响

锻后空冷并等温退火时效处理(Process No.4:965℃,等温变形 40%,AC+900℃ /1h,FC→590℃+590℃/4h,AC)后的锻件显微组织如图5所示。

粗大β晶粒在变形中被压扁拉长,垂直于变形方向出现流线形貌,并有团絮状α相镶边,较前面热处理工艺,晶粒较细小,推断应为锻后等温退火中再结晶所致。晶粒内网篮编织的α针束在等温冷却过程中,相扩散能力较强,横向较纵向长大为明显,因而α针趋向于短棒状。

图5 等温退火处理后的锻件显微组织Fig.5 Microstructure of TC21 Ti-alloy after 40%deformation with AC,isothermal anneal treatment

2.2 热处理制度对力学性能的影响

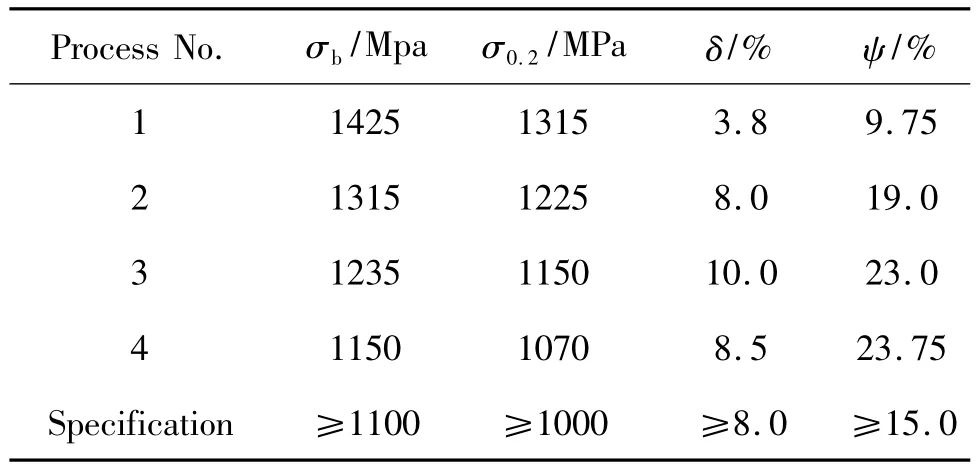

不同热处理工艺条件下等温锻件的室温拉伸性能如表2所示。

表2 不同热处理工艺条件下TC21钛合金的室温拉伸性能Table 2 Tensile properties of TC21 alloy treated by different heat treatment at room temperature

可以看出不同热处理制度对锻件的室温拉伸性能有着显著的影响。形变热处理(Process No.1)后锻件强度达到了本次试验的高峰值:σb1425MPa,σ0.21315MPa,与之对应,塑性跌到低谷。极端的力学性能体现极端的组织形貌,钛合金高温形变热处理的强化效果决定于合金组织的明显细化、均匀缠结的位错排列及细小的析出亚结构。据此分析在本次试验中,锻件强化效果得以极大程度的实现归结于细小的弥散相,但与之伴随的是弥散强化的晶粒内部相对晶界的弱化作用,加上继承了单相区的粗大组织,即“β”脆性,在拉伸试验中,形变集中在面积较小的弱化晶界面上,从而导致锻件的塑性下降。

强韧化处理(Process No.2)后锻件的强度仅次于形变热处理锻件,达到1300MPa级别,较技术要求:1100MPa,提高了约200MPa,塑性保持中等水平(伸长率较低),结合组织分析,应归因于单相区变形对晶界α相破断不够以及晶界再结晶球化程度低,同时,网篮编织的α相尺寸较小,这虽然对强度提升有利,却牺牲了一定的塑性。

由以上两种热处理制度对锻件的组织性能影响可以推断:水冷处理热变形后的锻件可以更大程度的利用形变的作用,借以储存变形能和变形产生的晶体缺陷以获得短、细、乱的β转变组织,对材料的室温强度起到极大的提升作用。

淬火时效(Process No.3)后的锻件强度和塑性有良好匹配,和固溶时效制度(普遍应用于常规锻造)相比较,锻件强度高出100MPa,但塑性有小幅下降,这归因于后者的α条已经长大到和晶界α条相同的尺寸,弱化了组织不均匀性,较前者的晶界破断α条,更大程度地降低了弱化晶界和粗大组织形貌对塑性的不利影响。

等温退火时效处理(Process No.4)后锻件的强度塑性均达标,但性能并不突出,除因α条呈现粗大短棒状外,塑性不高的主要原因应归咎于晶界的较大尺寸的团絮状α相镶边,形成完整的网络,类似于过共析钢的网状渗碳体,对材料的塑性有不利影响。

综合上述试验结果可以发现:锻后快速冷却较固溶处理后快冷更能提高锻件的强度,这是因为钛合金的强化不仅依赖合金元素的固溶,更加依赖第二相的弥散,而热处理可达到的强化水平取决于β稳定元素含量。合金固溶处理的目的是为了得到较多的亚稳β相,而时效的目的是在亚稳β相基体上生成短片状的次生α相,从而通过第二相的弥散强化提高合金的强度和热稳定性。相关试验证明[9~11]:次生α相的形态对强化效果有重要影响,强化热处理时,固溶处理温度越高,冷却速度越快,得到的亚稳β组织越多,次生α相在时效时形核就越多,含量也就越高,并且呈细针状弥散分布于β基体中;相反,固溶处理温度较低,冷速较慢时,次生α相形核较少且尺寸较大,强化效果降低且使塑性下降,因而固溶处理温度和冷速对析出强化效果有较大影响。

作为钛合金强化的重要机制,强化弥散相对塑性的影响相反,强化作用强的细小弥散第二相恰恰对塑性提高有消极的影响,反之,粗大的弥散第二相却对塑性起到一定的积极作用。同时,在本文试验中由于锻件在β单相区等温变形,使得两相区变形量分配不足,使得晶界破断不够,导致热处理后锻件保留较为完整的镶边α相。综合起来,这两方面因素对锻件的拉伸塑性起到重要作用,导致了形变热处理工艺塑性最低,尤其是伸长率,仅为3.8%;而对于固溶时效处理过的锻件由于条状α相尺寸最大,相对使得晶界α相不明显,以此获得较高塑性;而淬火时效既保持了较高的强度,同时塑性也没有太大的降低,这主要是因为尽管有弥散相析出,但晶界的α相因为再结晶球化呈现本次试验中最大程度的不连续,由此消除了粗大晶界的不利影响。由此可见尽管钛合金强韧化效果不尽依赖晶粒大小,但粗大晶界的镶边α相对塑性有不利影响。

就本研究热处理试验而言,对照技术要求,综合等温锻件的组织和性能,推荐淬火时效制度为较佳热处理制度。

2.3 相关问题及展望

本次试验研究了不同热处理制度对TC21钛合金等温锻件组织性能的影响,和国内相关试验研究结果比较,采用本文等温锻造及热处理工艺获得的锻件强度比技术条件高出100MPa,但在塑性方面,仅能够勉强达标,较国内同类研究(主要是常规锻造)优势不足。结合本次实验结果及分析,我们希望在保持锻件高强度的同时,提高塑性并在以下方面做更深入研究:

(1)网篮编织α相的形貌和尺寸大小。在本研究中,所有锻件的强度都保持较高水平,这归功于较高编织度的弥散强化相,但是塑性较低,对比国内同行的研究成果,可以推断:编织相的形貌和大小还有待研究;

(2)两相的比例。一定量的β相残留对合金锻件的强度、塑性及断裂韧性匹配有积极作用,所以在保持α相网篮编织的同时,β相残留的比例多少还有待研究;

(3)晶界α相的消除。尽管热处理无法消除β锻造造成的粗大组织遗传,但是通过调节晶内相的相变过程,可相对削弱晶界相的不利影响,同时,合适的热处理工艺参数对晶界析出相的球化破断有积极作用。

3 结论

(1)形变热处理后的锻件显微组织不均匀,晶界析出大尺寸条块α相,原始晶粒内部分仅有少量的细长针状α相或α块,锻件强度极高,塑性较低;

(2)强韧化处理后的锻件显微组织为层次感强、编织度较好的网篮组织,在获得较高强度水平同时,塑性下降不多;

(3)淬火时效处理后的锻件显微组织中不仅有编织度较好的α相,同时有一定量的残留β相,强度和塑性有良好匹配;

(4)等温退火后的锻件显微组织为晶内编织度较佳的α相,但是由于晶界上析出镶边团絮状α相,导致强度虽然有所下降,塑性未有显著提高;

(5)增加锻后或固溶后的水冷工序,有助于获得弥散及编织度高的网篮组织,同时也有助于晶界的破断球化,如果考虑需要保留一定量对塑性有利的相间残留β,建议将水冷工序安排在固溶处理后。

综合对不同热处理制度的研究分析,淬火时效处理得到的锻件性能稳定,强韧性匹配较好,故为推荐的较佳热处理制度。但从挖掘材料力学性能潜力出发,在消除了单相区遗留粗大组织后,强韧化处理、等温退火等热处理可能有更好力学性能表现。

[1]赵永庆,曲恒磊.高强高韧损伤容限型钛合金TC21的研制[J].钛工业进展,2004,(21):22-24.

[2]张民.热处理对TC21钛合金组织和性能的影响[D].西安:西北工业大学,2004.

[3]费玉环,周廉,曲恒磊,等.两相区热处理对TC21钛合金显微结构的影响[J].稀有金属材料与工程,2007,36(11):1928-1932.

[4]冯亮,曲恒磊,赵永庆,等.TC21钛合金的高温变形行为[J].航空材料学报,2004,24(4):11 -13.

[5]李晓芹.钛合金β锻造组织不均匀性研究[J].金属热处理,2000(3):17-20.

[6]雷锦文,曾卫东,朱知寿,等.TC21钛合金β锻造大块α相研究[J].材料热处理学报,2009,30(5):15 -19.

[7]俞汉清,曾卫东,周义刚,等.Ti-17合金β锻造研究[J].西北工业大学学报,1995,13(3):340 -343.

[8]马少俊,吴学仁,刘建中,等.TC21钛合金的微观组织对力学性能的影响[J].航空材料学报,2006,26(5):22-25.

[9]周义刚,曾卫东,李晓芹,等.钛合金高温形变强韧化机理[J].金属学报,1999,35(1):45 -48.

[10]王晓燕,刘建荣,雷家峰,等.初生及次生 α相对 Ti-1023合金拉伸性能和断裂韧性的影响[J].金属学报,2007,43(11):1129 -1137.

[11]张颖楠,赵永庆,曲恒磊,等.热处理对TC21钛合金显微组织和室温拉伸性能的影响[J].稀有金属,2004,28(1):34-37.