TC4-DT钛合金高温热变形行为研究

王小芳, 陈明和, 陈 伟, 朱知寿

(1.南京航空航天大学机电学院,南京 210016;2.苏州有色金属研究院,江苏苏州 215026;3.北京航空材料研究院,北京 100095)

近年来国际航空结构材料的设计理念逐渐由单纯的静强度设计向现代的损伤容限设计准则转变,要求钛合金在具有一定强度水平条件下,还要具有较高的断裂韧性和较低的疲劳裂纹扩展速率。TC4-DT和TC21钛合金都是在此理念下我国自主研发的新型损伤容限型钛合金,这两种合金形成了强度高低搭配、性能优势互补的损伤容限型飞机结构件用钛合金系列。此类结构件常用的加工方法是高温锻造,如准β锻造、β锻造,这是由于在β相区附近变形后零件的组织主要是在高温蠕变度、断裂韧性、疲劳裂纹扩展率等方面有明显优越性的魏氏组织和网篮组织[1],这正是损伤容限设计的关键所在。由于β工艺本身与材料的热变形条件密切相关,因此研究合金在不同条件下的高温热变形特征对于继续深入研究其损伤容限性能很有意义。

目前国内对TC21和TC4-DT钛合金的损伤容限性能研究比较多[2~8],也得到了相应的应用。另外对TC21的热变形行为研究也比较多[9~12],而对TC4-DT合金的热成形行为的研究则较少,不利于TC4-DT合金的进一步开发和利用。因此本文主要研究TC4-DT合金热压缩变形过程中变形温度、应变速率及变形程度对流变应力和显微组织的影响,建立合金的Arrhenius型热变形本构方程,分析热变形过程中的动态再结晶行为,为制订生产工艺参数提供一定的理论参考。

1 实验材料和方法

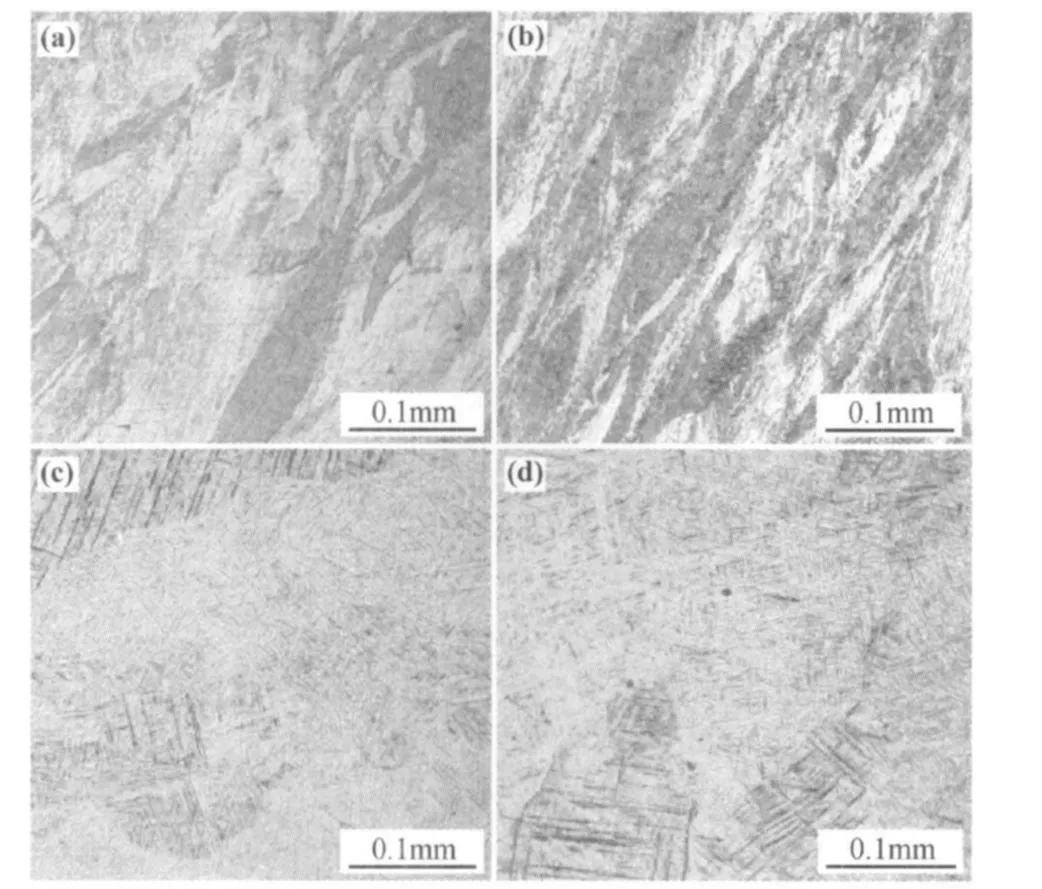

实验材料选用TC4-DT合金准β锻造棒材,相变点为(970±5)℃。原材料显微组织为粗片层魏氏组织,如图1所示。将试样线切割成热压缩标准试样,尺寸为φ8mm×12mm。

采用常用模拟锻造过程的方法,即轴对称等温压缩试验,在Gleeble-3500型热模拟试验机上对试样进行恒温、恒应变速率条件下的热压缩变形。试样采用电阻加热法,加热速度为3℃/s,到达试验温度后保温2min使试样内部温度均匀;压缩过程中,试样两端用石墨片加以润滑,同时通入氩气,防止试样氧化。根据材料常用加工方法以及实验条件选定实验条件为:变形温度分别为 850℃,900℃,950℃,975℃和 1000℃,应变速率分别为 0.01s-1,0.1s-1,1.0s-1和10s-1,变形量为40%,60%和70%。整个实验过程中试验机自动记录压缩数据,直接获得真应力-真应变曲线。利用正置金相显微镜L2003/L2030观察变形后试样微观组织。

图1 TC4-DT合金的原始组织Fig.1 The original microstructure of TC4-DT titanium alloy

2 实验结果及讨论

笔者将实验结果比较后发现,在实验变形程度为70%时相对较有代表性,于是研究着重分析变形程度为70%时TC4-DT合金的热变形机制。

2.1 真应力-真应变曲线

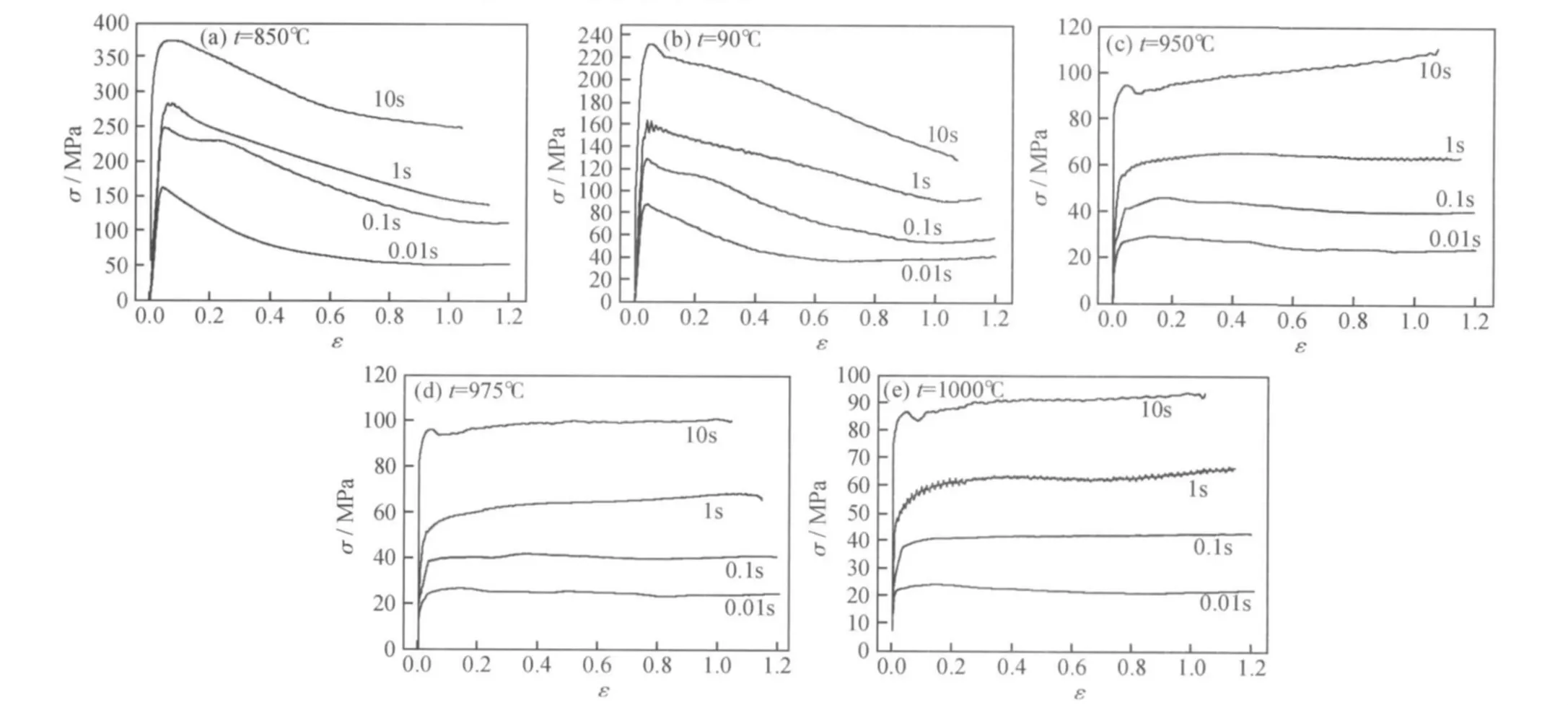

在金属材料的热变形过程中,一般是加工硬化和软化机制交互发生作用,并最终达到平衡状态。钛合金热变形过程中的软化机制主要有动态再结晶和动态回复。通常情况下,当动态再结晶机制占据主要地位时,合金中发生再结晶行为,使位错密度降低,合金的流变应力软化现象明显,真应力-真应变曲线表现出较大幅度的下降趋势。

图2是TC4-DT合金在变形程度为70%时不同变形温度和应变速率条件下的真应力-真应变曲线。可以看出,在较低温度(如850℃和900℃)时,合金在不同应变速率下的真应力-真应变曲线变化规律很相似,即变形初始阶段,合金发生加工硬化效应,流变应力随应变增加而急剧增大,在很小的应变下流变应力达到峰值;而后应力软化现象非常明显,应力峰值过后流变应力随应变的增加而急剧下降,流变应力的下降在应变达到一定程度时趋于缓和(见图2a~b);当在较高温度(如950~1000℃),而应变速率低于10s-1时,流变应力呈稳态锯齿状波动,表现为连续软化过程(见图2c~e);当变形温度为950℃和1000℃应变速率为10s-1时应力随应变一直稍呈上升趋势,表明加工硬化一直稍占优势地位。

图2 不同温度下的应力应变曲线Fig.2 True stress-true strain curves with different temperatures (a)850℃;(b)900℃;(c)950℃;(d)975℃;(e)1000℃

2.2 本构方程

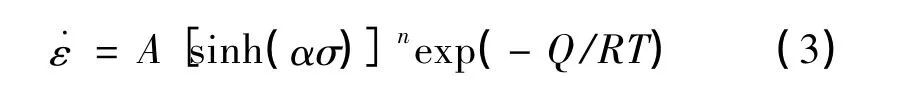

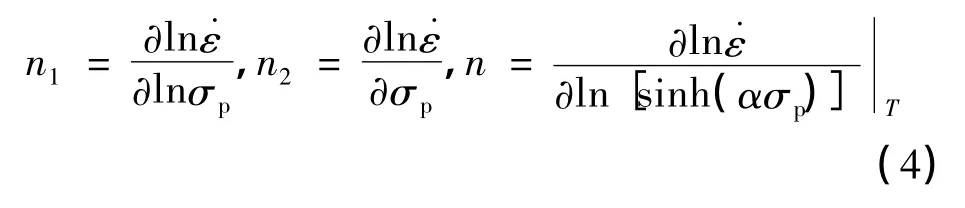

为准确反映热变形过程中流变应力与变形量温度、应变速率和变形程度的关系,本研究拟建立TC4-DT合金的Arrhenius型本构方程,它有三种表达形式[13]。

在低应力水平时:

在高应力水平时:

适用所有应力水平的双曲正弦形式:

式中:˙ε为应变速率(s-1);Q为变形激活能(J·mol-1);σ可表示峰值应力或稳态流变应力,或相当于指定某应变量时对应的流变应力(MPa);n,n1,n2为应力指数,T为绝对温度(K);R为气体常数(8.314 J·mol-1·K-1);α1,A1,A2,A 为与材料有关的常数,αn2和n1之间满足α=n2/n1。

当T为常数时,根据式(1),(2),(3)可得:

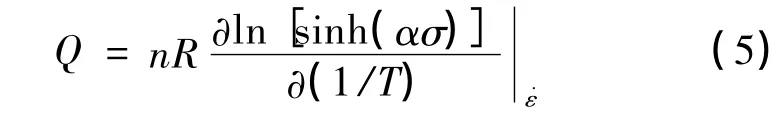

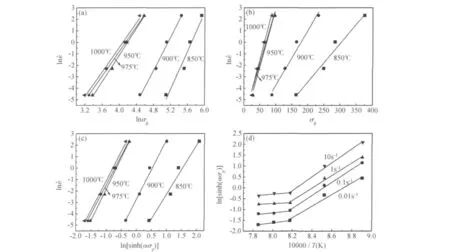

根据图3a~b,求得 α 值为0.0074MPa-1。

材料需要克服一定的势垒才能完成热变形过程,这个势垒就是该热变形过程的激活能,其大小反映了合金热变形过程中位错开动、回复和再结晶进行的难易程度。当˙ε一定时,对式(3)两边取对数,并对1/T求偏导,整理得到热变形激活能Q的表达式:

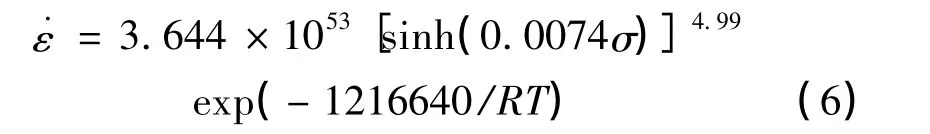

绘制ln[sinh(ασp)]-1/T曲线(见图3d)。其中,在 850~950℃温度区间时,n=4.99,Q=1216.64kJ·mol-1,A=3.644 × 1053,热变形本构方程为:

在950~1000℃温度区间时:n=5.24,Q=179.4kJ·mol-1,A=1.484 × 109,热变形方程为:

图3 TC4-DT钛合金峰值应力与应变速率及变形温度的关系Fig.3 Relationship of peak stress ,strain rate and temperature

由此可见,在950℃以下,变形加热和热变形速率导致的TC4-DT钛合金相变不明显,合金中仍以α相为主(见图4a和图4b),热变形激活能 Q为1216.64 k J·mol-1左右,但远远高于纯 α 钛的自扩散激活能 204k J·mol-1[14],这与热变形的同时发生相变行为有关。而当温度高于950℃和在较低的应变速率下时,合金中α相大量向β转变,并且α相的形貌也因热变形和动态回复与再结晶而发生变化。在温度较低时,α相主要是原组织受压而发生形变,因而晶粒成条状被拉长,随着温度的升高,α相在总量上减少的同时,形态也有长条状变为短条状(见图4c和图4d),并出现网篮组织。此时,热变形机制也发生了变化,热激活能Q也在179.4k J·mol-1左右,热变形机制主要由纯β钛的自扩散激活能 161k J·mol-1[15]控制。

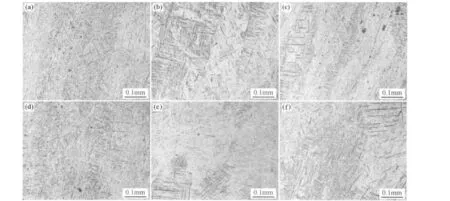

3.3 TC4-DT钛合金热变形过程中的动态再结晶行为

钛合金的热变形工艺过程伴随着微观组织的演变,而微观组织演变又与相变、动态回复及动态再结晶等密切相关。考虑TC4-DT钛合金主要为航空结构损伤容限设计时使用,采用的主要加工工艺为准β热锻造等高温锻造工艺,所以重点分析高温β相温度时的动态再结晶行为。图5为TC4-DT钛合金在975~1000℃和不同应变速率下的动态回复及动态再结晶行为特征。从图中可以看出,当合金在β相变点及以上变形时,出现网篮组织,β晶粒形状随变形温度和变形速率的不同而出现较明显的变化。温度为1000℃、应变速率是 0.01s-1和 0.1s-1以及温度为 975℃、应变速率为0.01s-1时,原来的魏氏组织有较多较明显残留,同时出现了少再结晶晶粒,发生动态再结晶。而温度为1000℃、应变速率为1s-1和10s-1以及温度为975℃、应变速率为10s-1时原始魏氏组织已经所剩无几,有明显的弯曲带,发生了动态回复现象。

由以上分析可知,低应变速率促进了动态再结晶行为的发生,即当应变速率较小时,TC4-DT钛合金有较充分的时间进行再结晶,而在较大的应变速率下,位错来不及相消,导致变形时位错密度越来越高,变形时间较短使得β相再结晶不充分。

图5 TC4-DT钛合金在不同应变速率和温度下的微观组织Fig.5 Microstructures at different strain rates and temperatures of TC4-DT titanium alloy (a)0.01s-11000℃;(b)0.1s-11000℃;(c)1s-11000℃;(d)10s-11000℃;(e)0.01s-1975℃;(f)10s-1975℃

3 结论

(1)TC4-DT钛合金热压缩变形的流变应力随应变速率的增加明显增加,并且高应变速率时的流变软化比低应变速率时的更为显著。

(2)在本实验条件下,TC4-DT合金在950℃以下的较低温度变形时应力软化现象非常明显,变形机制和热变形激活能不同于950℃以上的较高温度变形机制,这主要是因为变形过程中同时发生了相变。

(3)TC4-DT钛合金在950℃以上高温度变形时,低应变速率(如=0.01s-1)促进了动态再结晶行为的发生,而在较高的应变速率(如=10s-1)时,一般只发生动态回复现象,动态再结晶行为受抑制。

[1]C莱茵斯,M皮特尔斯.钛与钛合金[M].北京:化学工业出版社,2005:254-263.(LEYENS C,PETERS M.Titanium and titanium alloy[M].Beijing:Chemical Industry Press,2005:254 -263.)

[2]朱知寿,王庆如,郑永灵.钛合金准β锻造工艺[P].中国专利号:ZL011312378.2004-7-28.(ZHU Zhi-shou,WANG Qing-ru,ZHEN Yong-ling.The quasi-β forging process of Titanium alloy[P].Patent No:ZL011312378.2004-7-28.)

[3]李辉,曲恒磊,赵永庆,等.片层厚度对损伤容限型TC21钛合金裂纹扩展速率的影响[J].材料工程,2006,4:21-23.

[4]李辉,赵永庆,曲恒磊,等.损伤容限型TC4-DT合金疲劳裂纹扩展行为研究[J].稀有金属材料与工程,2007,36(6):963-967.

[5]于兰兰,毛小南,李辉.温度对TC4-DT损伤容限型钛合金疲劳裂纹扩展行为的影响[J].稀有金属快报,2007,26(12):20-23.

[6]王新南,朱知寿,童路,等.锻造工艺对TC4-DT和TC21损伤容限型钛合金疲劳裂纹扩展速率的影响[J].稀有金属快报,2008,27(7):12 -16.

[7]FENG B X,MAO X N,YANG G J,et al.Residual stress field and thermal relaxation behavior of shot-peened TC4-DT titanium alloy[J].Materials Science and Engineering,2009,512(1-2):105-108.

[8]吴超.TA15钛合金β锻动态再结晶行为及其预测模型研究[D].南昌:南昌航空大学,2009:5-9.

[9]FEI Yu-huan,ZHOU Lian,QU Heng-lei,et al.The phase and microstructure of TC21 alloy[J].Materials Science and Engineering(A),2008,494(1-2):166-172.

[10]ZHAO Yan-lei,LI Bo-long,ZHU Zhishou,et al.The high temperature deformation behavior and microstructure of TC21 titanium alloy[J].Materials Science and Engineering(A),2010,527(21-22):5360-5367.

[11]WANG Xiao-li,ZHAO Yong-qing,HOU Hong-liang,et al.Effect of hydrogen content on superplastic forming/diffusion bonding of TC21 alloys[J].Journal of Alloys and Compounds,2010,503(1):151 -154.

[12]马少俊,吴学仁,刘建中,等.TC21钛合金的微观组织对力学性能的影响[J].航空材料学报,2006,26(5):22-25.

[13]刘杰,李落星,李光耀,等.AZ61镁合金高温变形应力修正及本构方程及建立[J].热加工工艺,2007,36(17):2-4.

[14]SASTRY S M L,PAO P S,SANKARAN K K.High temperature deformation of Ti-6Al-4V[C]//The Metallurgical Society of AME,1980:873-886.

[15]PHILIPPART I,PACK H J.High temperature dynamic yielding in metastable Ti-6.8Mo-4.5Fe-1.5Al[J].Material Science and Engineering(A),1998,243:196 -200.