精密模锻设备的选择

文/王卫东·安阳锻压机械工业有限公司

精密模锻设备的选择

文/王卫东·安阳锻压机械工业有限公司

随着汽车、航天航空等现代工业的不断发展,对大批量精密模锻件需求越来越多,要求也越来越高,正确选择应用精密模锻成形设备越来越重要。

精密模锻件精度要求主要有两个方面,即尺寸精度和重量精度。在模锻生产线上,影响锻件精度的因素很多,如下料精度、加热温度等因素,但锻造主机以外的环节都比较好控制,用于终锻成形的主机制造精度和功能精度对锻件精度影响最大。因此,选择合适的锻造成形主机是保证精密成形效果的关键。

用于模锻成形的设备主要有模锻锤、螺旋压力机、曲柄压力机和液压机。模锻锤相比其他设备,其主要有如下优点:

⑴打击速度高。模锻锤打击速度一般为5~6m/s,是其他设备成形速度的10倍左右。锻造变形速度越快,锻造变形阻力越小。因此,模锻锤特别适合锻造薄壁类及形状复杂类锻件的成形。

⑵抗偏载能力强,能实现多模腔锻造。由于有此功能,一台模锻锤主机可以完成制坯、预锻成形和终锻成形等复杂零件的工序。

⑶打击频次极高。小吨位锻锤打击频次为60次/min以上,大吨位锻锤为50次/min以上。高频次锻造实现了高效率生产。

⑷力能比大,锻造范围广。由于模锻锤主要靠冲击动能来做功,锤头系统通过工作缸介质对锤杆活塞不断加速获得最终能量。由于加速过程中没有机械传动装置对传递力的限制,因此,可获得极大的打击力。对于模锻锤来说,小锤可以干大活,因此,模锻锤“万能设备”的称号名副其实。

模锻锤要能够达到精锻设备的要求,必须达到三点要求:

⑴有高的导向精度。

⑵在打击过程中,机身系统有极高的刚性。

⑶打击能量重复精度高。

上述两条因素影响锻件外形精度,最后一条影响到锻件厚度精度及锻件重量精度。

近几年,安阳锻压机械工业有限公司加大研发,潜心研究,不断创新,不仅对数控全液压模锻锤的主要结构创新,而且对相关配套进行创新,满足了精密锻件生产的需求。

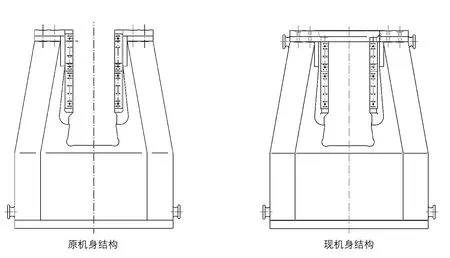

机身改进为整体封闭式框架,提高整体强度和刚度

数控全液压模锻锤普遍使用的是“U”形机身,这种机身结构为开式结构。机身在加工、使用过程中都存在着微小变形现象,两立柱的中间距离即导轨间距上下不一致。打入模座楔铁前后,由于受力变化,导轨间距也会发生变化。锻件在打击过程中,由于两立柱会受到锤头倾斜力矩的影响,也会导致两立柱向内侧变形。新的结构如图1所示,在“U”形机身的上面,U形的上开口处前后各增加一横梁,在铸造机身时直接铸造出联结左右两立柱的两根横梁,在机身上面形成封闭框架。新结构机身在燕尾底面受力时,两立柱不会发生前后左右的变形,整体强度和刚度显著提高。

图1 锻锤机身结构改进前后对比

超高精度加工制造,保证锤头精确导向

高精密的锻件,需要精密的锤头导向系统。锤头与机身采用“X”形导轨结构,避免了热膨胀对导轨间隙的影响,“X”形导轨结构可以使得间隙调到很小值。对于精密模锻件,导向间隙可以设定到0.1mm以下。四个导轨面都要求这么小的间隙值,相关的零件加工精度就需要达到较高的要求:

首先,机身上四个导轨面的形位公差和尺寸公差达到要求。

其次,锤头四个导轨面的形位公差和尺寸公差达到要求。

最后,导轨板的形位公差和尺寸公差达到要求。安阳锻压机械工业有限公司数控锤机身、锤头都是在高精度的数控镗铣床上加工出的,导轨板通过精密磨床保证了厚度公差及平行度,零件精度完全满足预定的要求。

特殊的打击阀系统设计,保证了数控锤的打击能量精度极高

⑴打击控制系统采用精确控制系统,使得打击能量控制精度极高。由于打击阀控制系统与主系统进行了分离,独特的控制系统使得打击能量更加精确。

⑵控制阀采用标准化设计,同时将打击阀的控制环节降到最低。安阳锻压机械工业有限公司数控锤控制阀除打击阀为专有技术阀以外,其余的阀全部采用标准阀,易于保证系统的精确性和可靠性。63kJ(含63kJ)以下的数控锤打击阀的控制系统全部为一级控制,63kJ以上的数控锤为二级控制。而国内其他系统,打击阀的控制阀全部是二级控制,控制环节较多,影响整机性能的因素也多。同时打击阀的二级先导控制阀、充液阀等都是自制件,这些阀的加工难度都比较大,造成影响整机性能的因素较多,难于确保质量和性能。

⑶独特的主打阀保证了系统的可靠性、稳定性。数控锤的主打击阀在锻造工作中起着至关重要的作用,安阳锻压机械工业公司的数控锤主打击阀为滑阀结构。该结构是将控制与各油路的切换分离,由左右两个控制阀芯控制主阀芯的运动,三者从结构上互不相连,消除了加工误差对阀芯精密运动带来的影响,且该结构可实现控制油路进油打击,消除了控制腔长时间保压易出现阀芯卡滞,影响打击能量重复精度的问题,使重复精度控制在±1.5%。该滑阀结构具有外形尺寸小,反应迅速,换向平稳可靠,冲击小且易于加工等优点,使得数控锤打击能量能准确控制,锻件成品率显著提高,模具寿命也得以延长。

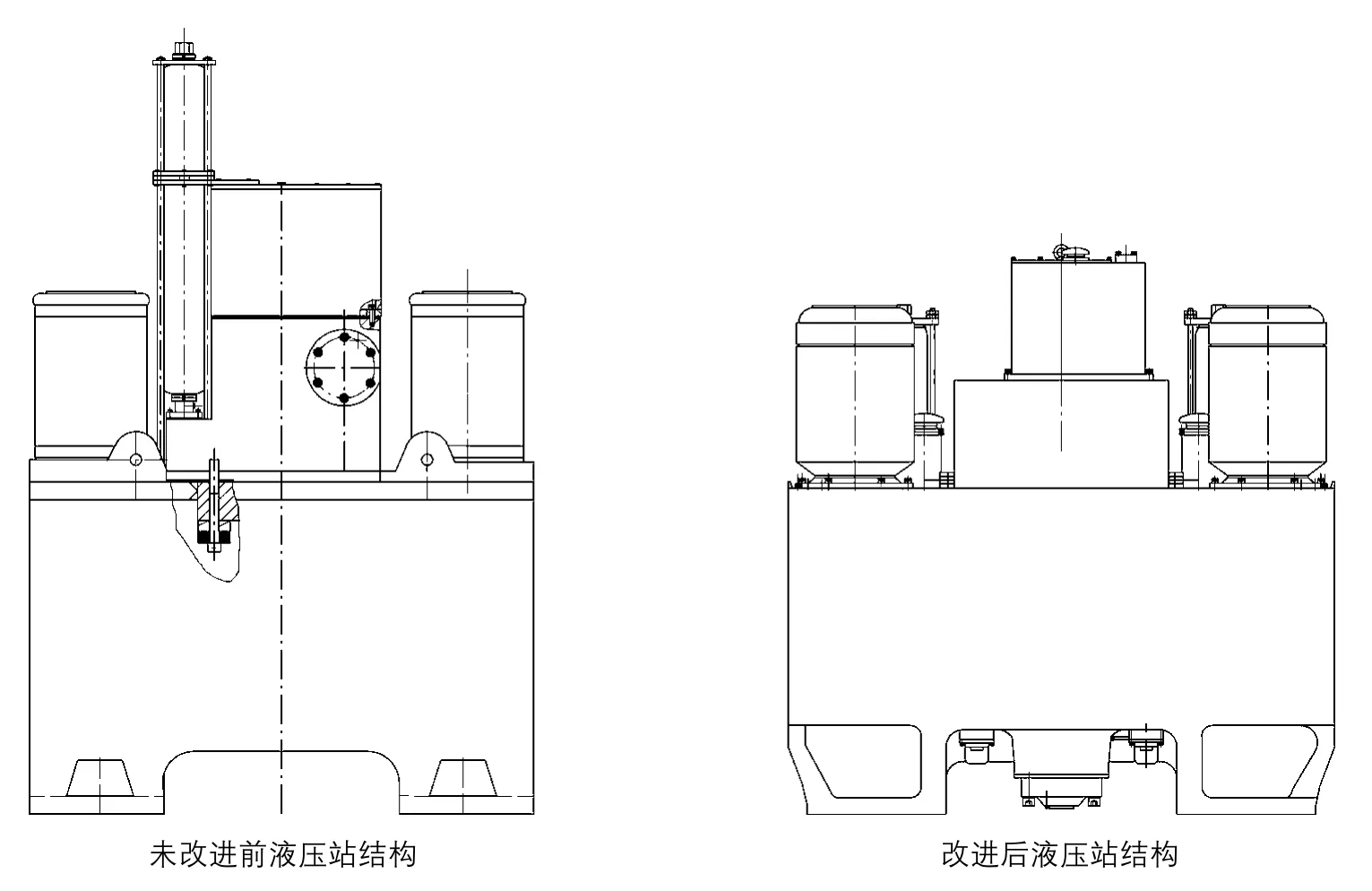

图2 液压站结构改进前后对比

⑷打击阀系统的安全性得到充分保证。由于打击阀两头控制端都有缓冲装置,绝不会由于控制系统出故障,出现打击阀阀芯碰撞阀盖造成螺栓断裂而出现危险的情况。

除了以上用于高精度锻造的创新以外,安阳锻压机械工业公司的数控锤还配套实施创新,特点如下:

⑴锤头慢上慢下功能操作十分方便,更换模具更加安全、方便和快捷。由于液压系统中增设了特定的排油阀,系统在调整状态时,不用卸压即可快速实现锤头的慢降和慢升,更换模具的时间可减少10min以上。这样不用像国内其他系统慢降时只有将系统的压力油卸完压,才能靠锤头重力慢降下落,一旦出现系统保压不好,很容易出现掉锤头现象。当锤头提升时,系统需重新建压,压力足够时,才能将锤头抬起,突然性很强,根本无法实现慢升慢降动作。这样的结果是,等待时间长,动作又不好控制。而我们新的系统使安装和调整模具十分安全、方便和快捷。

⑵独特的液压站防止外泄结构、密封结构好,维修方便。液压系统中最不好拆卸的零件就是大阀块,因此,将大阀块直接坐在油箱中,大阀块与底板结合面一旦出现渗漏,液压油直接流回油箱,而不会出现外泄现象。一方面降低液压油的损耗,另一方面提高更换密封件的周期,同时降低了设备的高度。

⑶锤头缓冲器采用外联式结构,克服了内焊接式结构不可靠的问题。由于缓冲器采用外联式结构,锤头在缓冲过程中只是油箱底板受力,不会因焊接开裂而造成液压油外泄的问题。

⑷蓄能器采用低位安装方式,避免了蓄能器超高造成设备高度猛增的问题。由于液压动力头上部最长的零部件就是蓄能器了,因此,将蓄能器低位安装在油箱底板上,既达到设备完美,又降低了整机的高度。

⑷特殊螺栓防松装置使得系统抗振性加强,安全性更高。螺栓防松装置采用进口的防松止退垫圈,杜绝了螺栓的松动。

结束语

总之,数控锤用于精密锻造的情况越来越多,通过对其不断的改进创新,成形的锻件精度也越来越高。未来几年,安阳锻压机械工业有限公司还要在数控锤上加装精确的锻锤闭合高度测量装置和锻件温度测量装置,通过数控系统自动对测量值的处理,数控锤可自动更正和调节由锻件温度、下料尺寸等非主机设备因素带来的偏差所引起打击能量的变化。智能化精密锻造生产线的发展将会进一步促进数控锤的提升和应用。

王卫东,高级工程师,工程硕士,现任安阳锻压机械有限公司技术处处长。主要研究数控锻压设备及工艺。