回转窑机械运行状态监测系统及应用

左岐 汪斌 贾守强 张涛

北方工业大学现场总线及自动化北京市重点实验室,北京石景山区 100144

回转窑机械运行状态监测系统及应用

左岐 汪斌 贾守强 张涛

北方工业大学现场总线及自动化北京市重点实验室,北京石景山区 100144

本文介绍了回转窑结构、生产工艺流程、潜在的机械故障原因,讨论了机械运行状态参数检测传感器的特点及监测系统方案设计,给出了监测结果在工作状态调整过程的应用实例,相关结论可用于回转窑设计的参考。状态监测系统的应用有利于实现载荷的平衡并及时发现设备故障、延长使用寿命、提高企业的经济效益。

回转窑;传感器;状态监测;托轮

kiln;sensors;state supervision;supporting wheel

引言

回转窑是冶金、建材工业生产过程中重要的生产设备之一,它包括筒体、支承系统、控制传动系统、上下料系统、参数测量系统等设备和环节,主体包括附有大齿圈和领圈的筒体、托轮、挡轮、驱动电机等。根据生产工艺的不同,回转窑通常装备有三领、四领或五领等结构。在驱动设备驱动下,筒体绕中心轴线低速运转,将由尾部下到窑体内的生料经焙烧、热化学等反应后生成熟料,并将熟料从窑头旋出,完成生料到熟料烧制的工艺过程。

回转窑的结构决定了其特定的运动及工作方式,它是一种典型的重载、大扭矩、多支点超静定运行系统。回转窑轴线的准直与载荷的分布是重要的状态参数[1]。

托轮组承载着筒体及物料的总载荷。托轮载荷的分布随筒体的旋转而实时变化,它是回转窑安全运行的关键参数。由于对回转窑运行状况的不了解、对载荷分布状况的不掌握,过去的回转窑往往发生托轮受力不均、轴瓦发热等设备事故,给企业造成巨大经济损失[2]。

运行轴线是另一重要的运行参数。轴线的准直是保证筒体、耐火材料长期工作的关键。如果回转窑轴线发生了弯曲,将使筒体摆动、窑衬松动、耐火砖脱落,从而引起筒体局部过热而出现“红窑”现象,当变形量或挠度过大时将导致驱动齿轮卡死而使传动主轴扭断或烧毁驱动电机的现象。

为解决冷态调窑时轴线准直问题,武汉工业大学研制了“KAS回转窑轴线测量仪[3]”,用以进行回转窑初始轴线测量与校准。北方工业大学研制了“BF型回转窑柔性传动[4]”及柔性支承技术,该技术使回转窑本身具备了良好的自调整功能,可以克服筒体受载荷分布不均、高温下强度下降而引起的筒体变形的影响。

状态监测系统对掌握生产工艺,保证设备正常运行至关重要,运行状态及载荷分布直接影响设备寿命和生产能力。本文四领回转窑为对象,重点研究机械运行状态监测系统、各种专用传感器的设计以及载荷分布问题,并给出状态监测系统在热态载荷分布及参数调整过程的应用实例。

1.监测系统设计

1.1 工作环境

回转窑生产过程的热工参数如反应带温度、窑头火焰温度、筒体表面温度、窑内负压、燃料流量等参数的监测系统已经成熟并广泛应用。由于结构的特殊性,回转窑托轮径向压力、窑体轴向力、位移、驱动主轴扭矩等运行状态参数的测量还处在起步阶段[5,6],其主要原因如下:

⑴回转窑通常工作在露天场合,不同工艺的回转窑其反应带温度在800℃~1100℃之间,窑体表面温度往往达到80℃以上,因此必需对其表面进行淋水降温。测量用传感器将长期处在高温、淋水、水蒸气及有害气体侵蚀的恶劣环境下,对传感器的耐温、防腐、防水防潮要求非常高;

⑵回转窑窑体重达数百吨以上,托轮重达十数吨,这种结构限制了传感器的安置位置,在这样庞大笨重的设备下面安装传感器,必须配备大型吊车或千斤顶等辅助设备,它必将占用过多的安装调试以及维护时间,影响企业的生产和经济效益,同时对传感器的体积与承载能力要求高,必须进行特殊设计。

无标准化传感器可选,安装、维护更换费时费力,限制了监测系统的应用,因此以往的回转窑设计时,通常无状态监测系统。

1.2 监测系统硬件

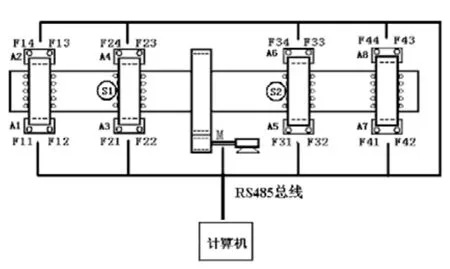

监测系统硬件包括四个领圈、八个托轮组成的支承子系统;两套液压挡轮机构组成的轴向位移调整子系统;柔性支承与传动部件组成的压力检测子系统及驱动力矩检测子系统。

在针对各个子系统的特殊性进行广泛研究的基础上,经过前期现场测试及大量数据分析,设计出回转窑运行状态参数检测系统及相关传感器。根据回转窑的具体结构、空间安装位置、载荷分布状况进行非标设计。

由于托轮支撑座接触面积大,设计了16套超薄型径向力传感器;轴向力安装在轴承盖的支撑座上,设计了16套轮辐结构的轴向力传感器;窑体轴向位移变化范围大(约0~150mm),因此设计了刚—弹组合结构的位移传感器;对于旋转轴扭矩的检测则设计了基于旋转变压器原理的非接触扭矩传感器。将这些传感器安装于回转窑的相应监测点,为监测系统提供准确、可靠的运行状态一次信息。

在信号变换与传输环节上,针对传感器在回转窑各个监测点的分散布置,选择适合于工业现场环境的RS485总线结构变送器,并将变送器安放在监测现场,信号以RS485标准进行传输。现场总线结构及传输方案的应用,可提高系统的通讯能力和信号的抗干扰性能,节约信号传输电缆,降低系统成本。

传感器、变送器及信号传输结构见图1,其中,Fij,Ai,Si,M分别是检测传感器及具有RS485接口的变送器节点。由于采用双绞线作为传输介质,并采用平衡式差分传输方式,传感器节点数目可多达128个,传输距离达1200米,完全满足厂区内的通讯需求。

1.3 监测系统软件

市场上可供选择的工控组态软件多种多样,各自具有其特点和应用领域,本系统主要考虑系统的开放性结构和网络功能,以便于工程技术人员进行功能扩展和远程监测回转窑的运行状。组态王以其良好的网络功能和可扩展性而备受欢迎,它在设备驱动、定制服务、本地化技术支持等方面具有国外软件无法比拟的优势,而且在操作、运行界面设计上更符合国人习惯。工程技术人员只需要对系统硬件进行简单的设置,搭建出基本的结构框图,可在短时间内完成监测系统的设计,节省系统开发费用。借助于组态王开发的回转窑监测系统软件可进行实时数据在线处理,实现直方图、饼图、实时曲线的绘制并打印出各种报表,亦可离线进行数据处理,实现历史数据的曲线、报表显示与分析。网络功能可实现远程访问。用户可在任何网络终端浏览现场数据、查看回转窑的运行状态。同时,还设计了在线帮助,故障诊断,调窑指导等专家系统模块。

2. 系统抗干扰设计

图1 回转窑主体及传感器分布

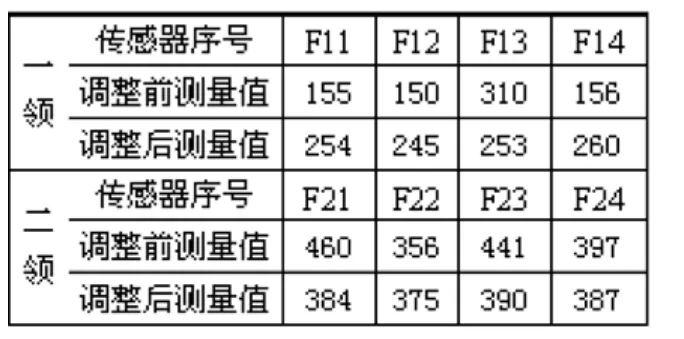

表1 载荷分布 单位:KN

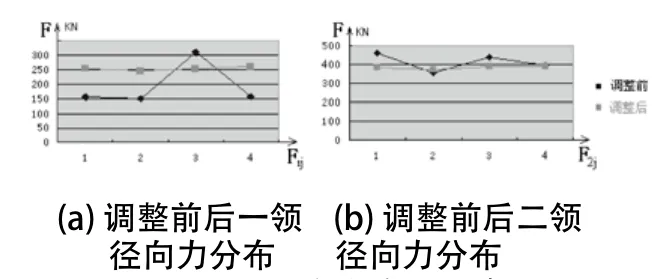

图2 一二领径向力分布

回转窑系统运行状况复杂,多台大功率电机(感性负载)同时工作,干扰严重。抗干扰措施是保证监测系统正常运行的重要手段。为保证其可靠运行,设计了硬件与软件联合抗扰系统。硬件设备之间进行隔离,输入输出之间进行隔离,电源与输入输出之间的三隔离措施,所有电缆线及信号线均用金属管单独传送,采用屏蔽、接地措施,消除设备间的耦合及共阻抗干扰;信号线避开电源线和动力线,以消除传输线路中的电磁干扰;用双绞屏蔽线进行信号传输,有效克服共模干扰和传输线分布电容影响。数据处理采用去极值平均法与3结合的软件滤波方法有效地滤除尖峰脉冲等干扰,系统虽然在运行速度上有所降低,但对于工程系统而言,并不会影响系统性能。实际运行结果表明:采取了以上措施,可保证系统的长期稳定运行。

3. 动态载荷调整与调整

回转窑按设计规划进行安装、冷态参数(静态轴线和载荷分布)调整后,系统进入试运行。监测系统的应用,获得了过去无法得到的大量数据。因此,结合专业技术人员的思想,在数据分析基础上,开发了具有设备调整指导和故障判别与预警功能的专家系统软件模块。

表1是一领、二领试运行初期热态径向力分布(Fij表示第i领,第j号传感器)。

图2是调整前后托轮径向载荷分布曲线。

托轮径向载荷分布直接关系到回转窑各部位的受力情况,正确调整托轮位置至关重要[4,5]。

从表中可以看出,一领的1、2、4号传感器受力明显偏低,托轮承载较小,1、2、4托轮远离中心轴线。若不及时调整,将引起一领左托轮上侧锥形支承和右托轮的长期欠负荷工作,导致回转窑轴线的扭曲。因为回转窑是超静定支承系统,一领的欠负荷运行必将使部分载荷转移其它托轮,引起整个筒体载荷分布的变化。过大的偏载将导致回转窑运行稳定性变差,甚至造成局部损坏。因此,必须克服偏载现象,使各托轮工作在设计承载范围。此外二领的1、3号传感器承载偏高。这种受力非常容易使轴线偏移,产生振动。

根据监测结果,现场组织人员进行了窑体载荷分布的调整,将一领的1、2、4号顶丝推进,承载增大;同时,二四领的1、3号顶丝外撤,承载减小。图2是调整前后各个传感器的受力分布。

监测中还发现,回转窑各托轮支承力具有周期性及波动性,周期约为21秒。波动性是由窑体热变形引起的轴线偏离和不准直,表现出一定的振动;21秒的周期则是拖轮与筒体直径比为1:3引起,21:60基本符合筒体1rpm的设计转速。

此外,扭矩传感器对传动系统主轴力矩的监测表明:系统在启动、运行、制动过程中运行平稳。柔性传动系统吸收了一定的能量,因而具有明显的缓冲效果,启动力矩无明显的过冲,振荡幅值则明显减小。采用柔性支承及传动技术,还可防止驱动齿轮“卡死”现象,降低设备故障率。

4.结语

回转窑运行环境复杂,维护工作量大,过去主要依靠现场工人经验进行调窑,费时费力且调整效果差。监测系统在回转窑上的应用,较好地解决了超静定系统载荷平衡问题,工程技术人员能够全面了解回转窑在每一时刻的机械运行状况,并依据参数进行准确调整,使回转窑工作在最佳状态,延长设备寿命周期,同时,可以提高回转窑的技术装配水平。

[1]余峰涛,罗小燕.工业回转窑运行状态监测与报警系统的研制.江西理工大学学报,2007,48(01):48-50.

[2]周永安,叶平,张永忠.回转窑受力计算及载荷影响系数.煤矿机械,2003,12:34-36.

[3] 张云,李智祥,翁显耀.KAS-2B型回转窑轴由线和轮带向隙测量仪的研制.中国建材装备,2001,01:8-10

[4] 王春和,孙夏明,林宏远等.北方93WS-BF型回转窑柔性传动的动力学分.北方工业大学学报,1996,03:34-37

[5]肖友刚,刘义伦,李学军.大型超静定回转窑机械运行状态优化.中南工业大学学报,2003,02:158-161.

[6]王志平.回转窑托轮的调整.中国铸造装备与技术,2001,04:25-27

The Application of Working State Supervision System on A Rotary Kiln

Zuo Qi, Wang Bin,Jia Shouqiang,Zhang Tao North China University of Technology

This article has describetd he structure of a kiln and the productiopnr ocess. The supervisiosyn stemi s first equippeod n a rotary kiln. The characters of various sensors and the design of supervisiosyn stem has been d iscussedh ere. The conclusioonbs tain ed can be used for the designo f a new kiln and can balancte he load distributioSno. mef aultiness would be foundt imely and enlarget he work periodo f the kiln and productioefnf iciency by means of the application system.

10.3969/j.issn.1001-8972.2012.11.060