小麦胚芽油的微胶囊化制备

翟颖丝,潘丽军,*,牛丽亚,陈子瑜,姜绍通

(1.合肥工业大学生物与食品工程学院,安徽 合肥 230009;2.安徽省农产品精深加工重点实验室,安徽 合肥 230009)

小麦胚芽油的微胶囊化制备

翟颖丝1,2,潘丽军1,2,*,牛丽亚1,2,陈子瑜1,姜绍通1,2

(1.合肥工业大学生物与食品工程学院,安徽 合肥 230009;2.安徽省农产品精深加工重点实验室,安徽 合肥 230009)

以大豆分离蛋白和麦芽糊精为壁材,蔗糖酯和单甘酯为乳化剂,采用乳化-喷雾干燥法对小麦胚芽油进行微胶囊化制备研究,并对其产品品质进行检测与分析。在单因素考察的基础上,通过响应面试验设计与分析得到小麦胚芽油微胶囊制备的最佳工艺条件为均质压力34MPa、进风温度181℃、进料泵速7.6mL/min,该条件下小麦胚芽油微胶囊包埋率为88.03%。扫描电镜(SEM)显示微胶囊颗粒表面结构完整,具有较好的包埋效果。

小麦胚芽油;微胶囊;均质;喷雾干燥

小麦胚芽油是以小麦胚芽为原料制取的一种谷物胚芽油,油中主要成分油酸、亚油酸和亚麻酸等不饱和脂肪酸约占脂肪酸总量的84%,其中必需脂肪酸亚油酸含量更高达60%以上。此外,小麦胚芽油还富含VE、植物甾醇、磷脂、二十八烷醇、B族维生素、胆碱等多种活性成分,特别是VE含量为植物油之首。因此,小麦胚芽油在防治心血管疾病、抗肿瘤方面、增强人体免疫功能以及延缓衰老等方面具有良好的效果[1-4]。由于小麦胚芽油富含多不饱和脂肪酸,所以在加工和贮藏过程中极易氧化变质、产生不良气味,并且使用中难以与水溶性物质混溶,从而极大地限制了其产品形式和应用范围。

微胶囊技术是利用天然或合成的高分子材料(壁材),将液体、固体或气体(芯材)包囊形成一种具有半透性或密封囊膜的微型胶囊,并在一定条件下有控制地将所包裹的芯材释放出来的技术[5]。这种技术具有保护活性物质,减少外界因素的影响,减少芯材向环境扩散或蒸发,控制芯材释放以及掩蔽芯材不良风味和色泽,改变物质物理性质,便于使用、运输、保存等优点[6]。近年来,微胶囊技术在高附加值油脂产品制备领域中的研究十分活跃,但微胶囊化小麦胚芽油产品尚未见资料报道。本实验采用乳化-喷雾干燥法制备小麦胚芽油微胶囊,通过Box-Behnken响应面试验设计优化微胶囊制备工艺条件,并对微胶囊化产品品质进行检测与分析,为小麦胚芽油微胶囊产品的中试放大制备提供参考依据。

1 材料与方法

1.1 材料与试剂

小麦胚芽油 实验室采用超临界CO2萃取[7];麦芽糊精(食品级) 上海西王淀粉集团;大豆分离蛋白(食品级) 哈尔滨黎明植物蛋白科技有限责任公司;蔗糖酯(食品级) 柳州长远食品配料科技有限公司;单甘酯(食品级) 美晨集团股份有限公司;石油醚(30~60℃沸程,分析纯) 无锡市展望化工试剂有限公司。

1.2 仪器与设备

AL104/01型电子分析天平 梅特勒-托利多仪器(上海)有限公司;FA25高速乳化分散机 上海弗鲁克流体机械制造有限公司;JHG-Q54-P60均质机 上海张堰轻工机械厂;B-290型小型喷雾干燥机 瑞士 Bchi公司;JSM-6490LV扫描电子显微镜 日本电子制造;JL1178型干法激光粒度分布测试仪 成都精新粉体测试设备有限公司。

1.3 方法

1.3.1 小麦胚芽油微胶囊的制备

以大豆分离蛋白和麦芽糊精为壁材,小麦胚芽油为芯材,蔗糖酯和单甘酯为乳化剂。称取一定量的大豆分离蛋白和麦芽糊精溶于水中,形成壁材相;蔗糖酯和单甘酯按一定配比称取后溶解,与小麦胚芽油混合后为芯材相;将芯材相与壁材相混合后,采用高剪切乳化机在10000r/min的条件下剪切3min;乳状液高压均质后喷雾干燥,即得小麦胚芽油微胶囊产品。

主要工艺流程如下:

1.3.2 影响小麦胚芽油微胶囊制备效果的单因素试验

依据前期实验(微胶囊基料组成优化)得到的小麦胚芽油微胶囊基料的最适配方,采用高剪切乳化制备乳化液,对均质次数(1、2、3、4、5次)、均质压力(10、20、30、40、50MPa)、空气流量(357、414、471L/h)、进风温度(150、160、170、180、190℃)、进料泵速(4.5、6、7.5、9、10.5mL/min)进行单因素试验考察,以确定主要影响因素及水平区间。结果差异显著性分析采用F检验。

1.3.3 响应面优化小麦胚芽油微胶囊制备工艺条件

根据单因素试验确定的对包埋率影响显著的主要因素以及较适水平区间,按照Box-Behnken试验设计原理,以包埋率为响应值,进行响应面试验方案设计;通过Design-Expert 8.0软件对试验结果进行回归分析,建立回归方程,获得小麦胚芽油微胶囊制备的最佳工艺条件。

1.3.4 小麦胚芽油微胶囊化产品品质的检测

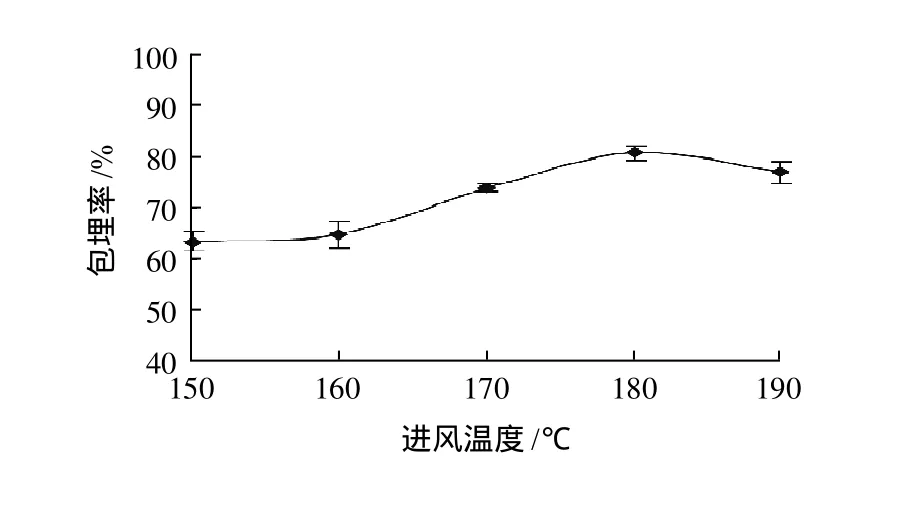

1.3.4.1 微胶囊化效果评定

微胶囊表面油含量测定方法:准确称取4g微胶囊化小麦胚芽油产品于干燥的三角瓶中,将80mL石油醚分3次加入,每次均振荡2min,过滤,合并滤液至已干燥恒重的圆底烧瓶中,将滤液在60℃下脱去溶剂,恒质量后称量[8-9]。

微胶囊总油含量测定方法:准确称取4g微胶囊化小麦胚芽油产品至干燥的三角瓶中,加入40mL石油醚,使样品充分溶解后,进行15min超声破碎,过滤至已干燥恒质量的圆底烧瓶中,重复萃取两次,合并滤液,60℃脱去溶剂,恒质量后称量[10-11]。

1.3.4.2 微胶囊微观结构的扫描电镜观察

采用扫描电镜(SEM)观察微胶囊的表面结构。将样品撒于贴了双面胶的样品台上,吹去多余的粉末。喷金后用扫描电子显微镜观察微胶囊产品的表面结构,加速电压为20kV[12-13]。

1.3.4.3 小麦胚芽油微胶囊感观指标及理化指标的分析测定

微胶囊产品外观观察:用感官评定方法评定微胶囊化产品的颜色、气味、组织状态和吸潮性;复原乳状液性能:称取25g微胶囊胶囊化产品于250mL烧杯中,冲入70℃以上的热水200mL,搅拌、充分溶解,观察复原乳溶解情况及乳化性[11];水分:常压烘箱干燥法,GB 5009.3—2010《食品中水分的测定》;蛋白质:GB 5009.5—2010《食品中蛋白质的测定》;灰分:灼烧重量法,GB 5009.4—2010《食品中灰分的测定》;粒度:取小麦胚芽油微胶囊适量,样品加入测试容器中,采用干法激光粒度分布测试仪测定平均粒径;密度:将微胶囊倒入带刻度的量筒中,计算单位体积微胶囊的质量[14]。

2 结果与分析

2.1 单因素试验结果分析

2.1.1 均质次数对包埋率的影响

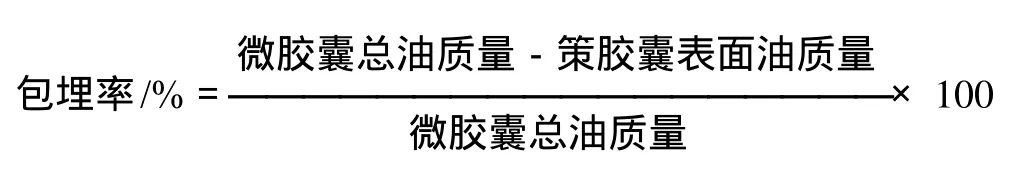

由图1可知,此时的固定条件为空气流量357L/h、进风温度170℃、均质压力40MPa、进料泵速9mL/min,随着均质次数的增加包埋率的变化基本趋于稳定。对该因素进行方差分析,其P=0.61268>0.05,说明该因素对包埋率的影响不显著,综合考虑成本、工艺耗时与耗能等因素选取均质次数为1次。

图1 均质次数对包埋率的影响Fig.1 Effect of number of repeated homogenizations on encapsulation efficiency

2.1.2 空气流量对包埋率的影响

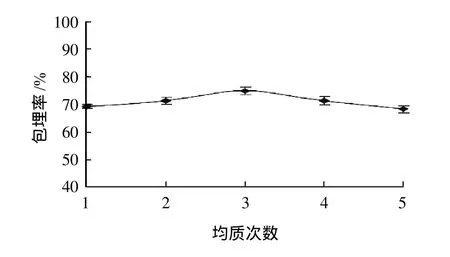

图2 空气流量对包埋率的影响Fig.2 Effect of air flux on encapsulation efficiency

由图2可知,此时的固定条件为均质次数1次、进风温度170℃、均质压力40MPa、进料泵速9mL/min,不同空气流量下包埋率的变化基本趋于稳定。对该因素进行方差分析,其P=0.577504>0.05,说明该因素对包埋率的影响不显著,综合考虑成本、工艺耗时与耗能等因素选取空气流量为357L/h。

2.1.3 进风温度对包埋率的影响

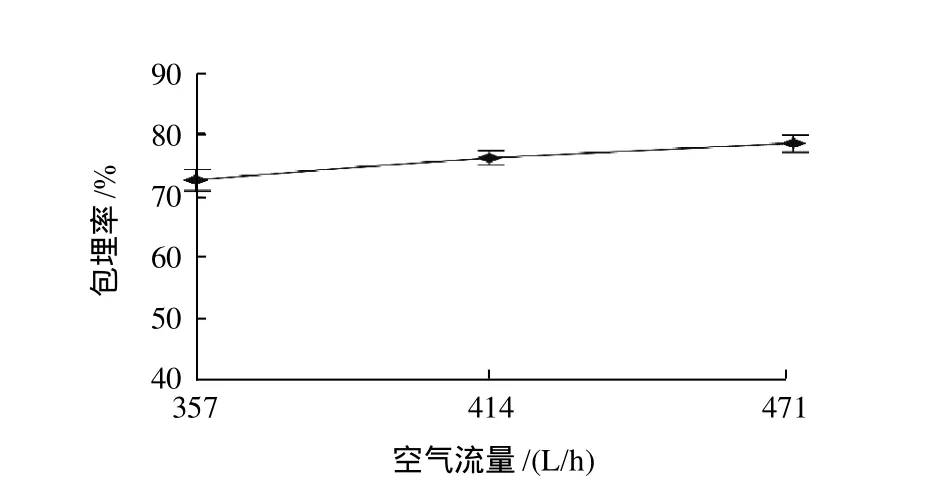

图3 进风温度对包埋率的影响Fig.3 Effect of inlet air temperature on encapsulation efficiency

图3表明,此时的固定条件为均质次数1次、空气流量357L/h、均质压力40MPa、进料泵速9mL/min,进风温度在150~180℃时,随着进风温度的升高,包埋率随之上升,但当进风温度在180~190℃时,包埋率随进风温度的升高反而下降。在喷雾干燥工艺中进风温度影响着产品的颗粒结构、吸湿性和热敏性成分的稳定性[15]。进风温度过低,产品干燥速度慢,导致喷雾干燥时产生黏壁现象;但过高的进风温度会使水分散失过快,致使产品囊壁表面开裂,从而降低微胶囊的包埋率,故进风温度选择为180℃。该因素方差分析结果P=0.020182<0.05,说明进风温度对包埋率有显著影响。

2.1.4 均质压力对包埋率的影响

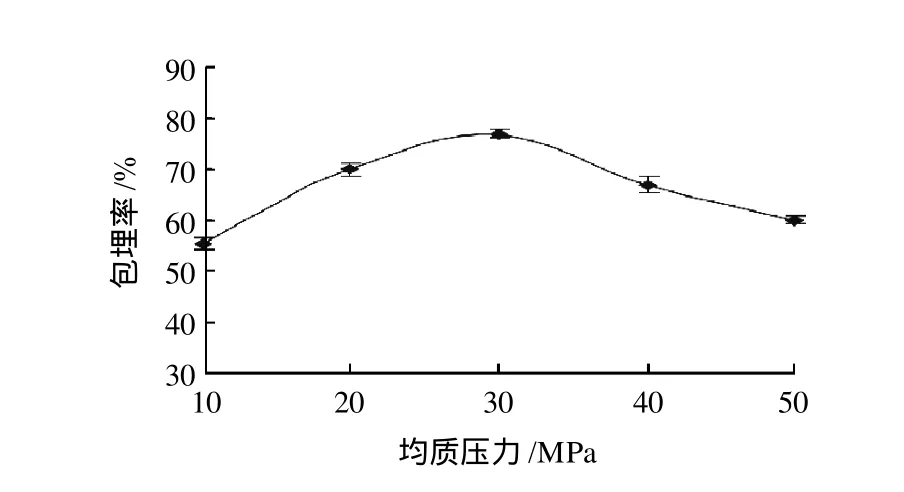

图4 均质压力对包埋率的影响Fig.4 Effect of homogenization pressure on encapsulation efficiency

此时的固定条件为均质次数1次、空气流量357L/h、进风温度180℃、进料泵速9mL/min。高压均质处理是为了使芯材与壁材充分混合并高度分散,便于微胶囊的制备。均质压力高,有利于形成微小而均匀的液滴,提高乳化液的稳定性,但均质压力过高,会导致液滴表面积增大,表面能过高反而不利于乳化液的稳定,从而影响微胶囊的包埋率[14]。由图4可知,随着均质压力的升高,包埋率也相应增大,但存在一个最适均质压力,超过这一均质压力时,包埋率有所下降。30MPa时微胶囊包埋率最高,故均质压力选择为30MPa。对该因素进行方差分析,其P=4.59×10-6<0.01,说明该因素对包埋率有极显著的影响。

2.1.5 进料泵速对包埋率的影响

图5 进料泵速对包埋率的影响Fig.5 Effect of feeding pump speed on encapsulation efficiency

此时的固定条件为均质次数1次、空气流量357L/h、进风温度180℃、均质压力30MPa,进料泵速对微胶囊的形成起到很重要的作用,进料泵速过高(过低),溶剂蒸发的速率就会很小(很大),都不利于形成壁膜均匀的微胶囊[16]。由图5可知,随着进料泵速的增加,包埋率先呈现上升趋势,至进料泵速达到一定值后,包埋率开始下降。进料泵速为7.5mL/min时:微胶囊包埋率最高,故进料泵速选择为7.5mL/min。对该因素进行方差分析,其P=0.018276<0.05,说明该因素对包埋率的影响显著。

2.2 响应面试验结果分析

2.2.1 Box-Behnken试验回归模型的建立及显著性检验

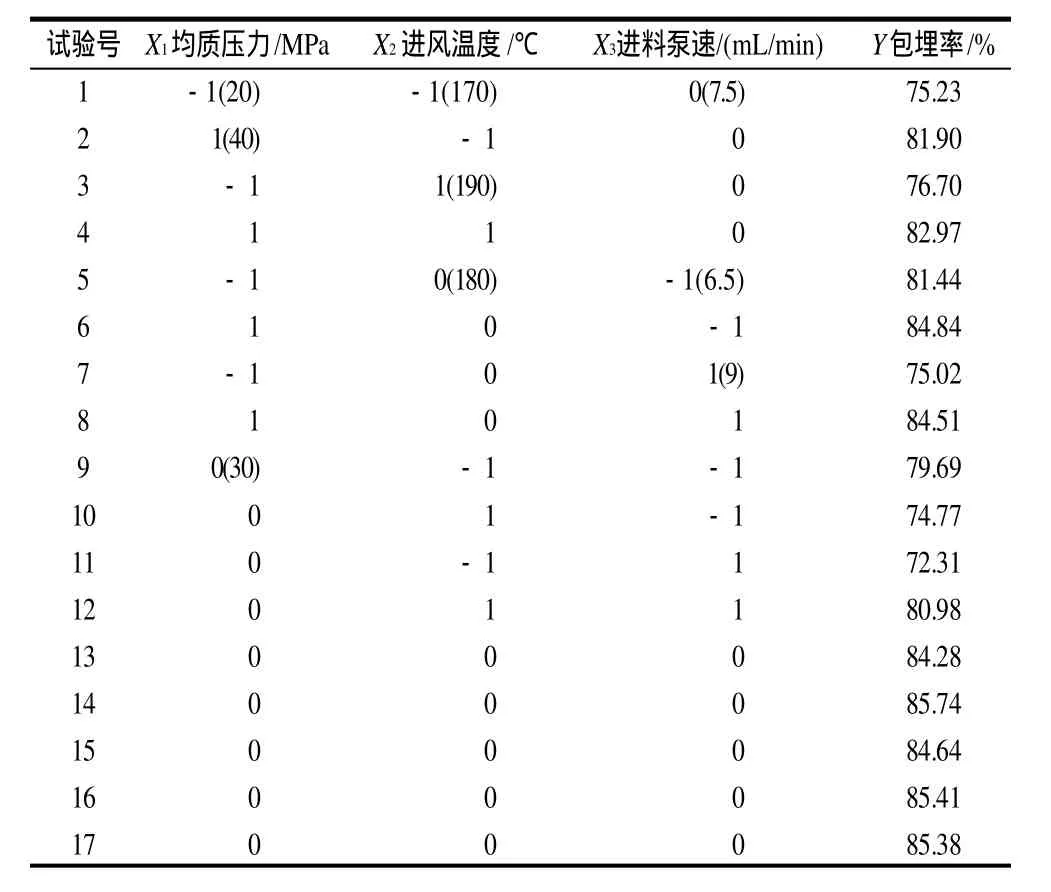

根据上述单因素试验结果,选取影响显著的进风温度、进料泵速,以及影响高度显著的均质压力3个主要因素和较适的水平区间,进行响应面试验方案设计;各因素水平及编码以及试验方案及结果见表1。

表1 小麦胚芽油微胶囊制备响应面因素水平编码表以及试验方案与结果Table 1 Experimental design and results for response surface analysis

利用Design-Expert 8.0软件,对表1数据进行回归,得到均质压力、进风温度、进料泵速对包埋率的二次回归方程为:

该模型的方差分析结果见表2。从表2可看出,上述回归方程的F值为44.20,P<0.0001,表明该模型极显著;模型失拟项F值为3.70,失拟不显著,说明回归模型与实际情况拟合得很好;模型的RAdj2为0.9605,R2值为0.9827;模型中一次项X1极显著,X2、X3显著,交互项X1X3显著、X2X3极显著,二次项X22、X32极显著。

表2 回归方程的方差分析Table 2 Analysis of variance for the fitted regression equation

2.2.2 响应曲面分析与优化

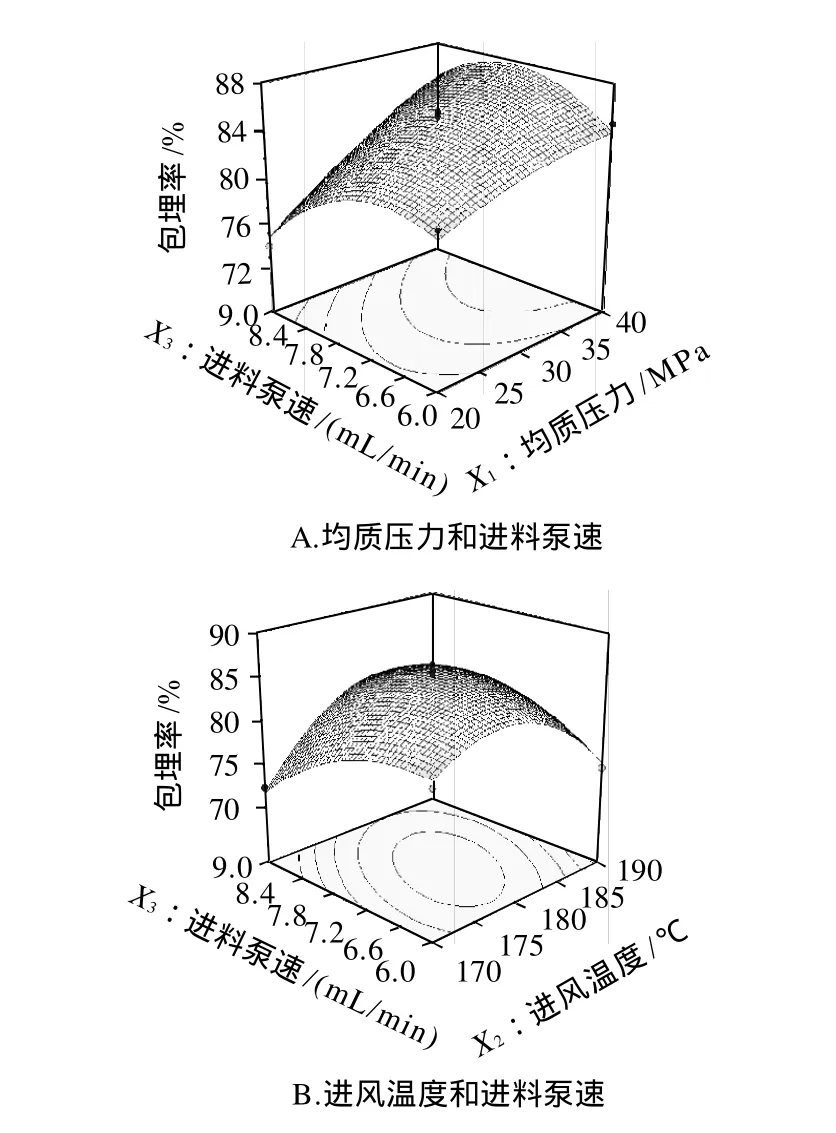

图6 X1X3与X2X3两因素效作用对微胶囊包埋率影响的响应面图Fig.6 Response surface plots for the interaction effects of X1-X2 and X3 on encapsulation efficiency

图6A为均质压力与进料泵速及其交互作用对包埋率的影响,可以看出均质压力在20~30MPa范围内,进料泵速在6~7.5mL/min范围内时,两者存在着增效作用,包埋率随着均质压力和进料泵速的增大而增加;而均质压力在30~40MPa范围内,进料泵速在7.5~9mL/min范围内时,包埋率随着两个因素的增大反而开始降低。

图6B为进风温度与进料泵速及其交互作用对包埋率的影响,可以看出进风温度在170~180℃范围内,进料泵速在6~7.5mL/min范围内时,两者存在着增效作用,包埋率随着进风温度和进料泵速的增大而增加;而进风温度在180℃~190℃范围内,进料泵速在7.5~9mL/min范围内时,包埋率随着两个因素的增大反而降低。

由Design-Expert 8.0软件计算可知,在X1=33.93MPa、X2=180.54℃、X3=7.55mL/min时,微胶囊包埋率预测最大值Y=86.27%;当α=0.05时,Y的95%预测区间为84.49%,88.05%。

2.2.3 最优工艺条件的验证实验

为了验证回归模型预测值的准确性,以响应面分析得到的最佳制备工艺条件进行验证实验,同时考虑到实际操作的可行性,将最佳工艺条件修正为:均质压力34MPa、进风温度181℃、进料泵速7.6mL/min,经过3次重复得到小麦胚芽油微胶囊包埋率的平均值为88.03%,该值落在响应值的95%预测区间中。由此可见,该回归模型具有较好预测效果。

2.3 小麦胚芽油微胶囊化产品的品质

2.3.1 小麦胚芽油微胶囊的表面结构观察

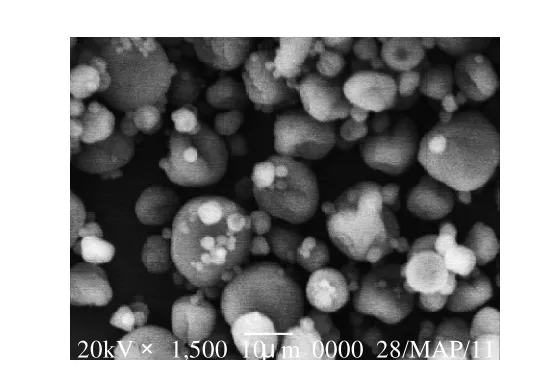

图7 小麦胚芽油微胶囊表面结构扫描电镜图Fig.7 Surface morphology of wheat germ oil microcapsules

图7为小麦胚芽油微胶囊的扫描电镜图像。可以发现,以大豆分离蛋白、麦芽糊精为壁材制得的小麦胚芽油微胶囊形态较为均一,颗粒没有聚集在一起,微胶囊表面结构完整,囊壁表面较为光滑,未见明显裂缝、孔洞和破裂现象,表明小麦胚芽油通过乳化-喷雾干燥法得到包埋。有些微胶囊颗粒表面稍有凹陷,这种现象一方面是由于前期干燥过程中液滴不均匀受热干燥所产生的;另一方面是干燥过程中液滴水分的过快迁移以及液滴表面张力的影响,导致壁材收缩从而形成凹陷[17-18]。

2.3.2 小麦胚芽油微胶囊化产品的感官及理化指标

由表3、4可知,乳化-喷雾干燥法制取的小麦胚芽油微胶囊产品外观为乳白色,具有特定的清香味,有效的掩盖了小麦胚芽油所带的不良气味;其水分含量较低,产品在储存过程中不易吸潮和结块;并且在水中有较好的溶解性。

表3 小麦胚芽油微胶囊化产品的感官评价Table 3 Sensory evaluation of wheat germ oil microcapsules

表4 小麦胚芽油微胶囊化产品的主要理化性质Table 4 Physical characteristics of wheat germ oil microcapsules

3 结 论

通过响应面试验获得了小麦胚芽油微胶囊制备的最佳工艺条件:均质压力34MPa、进风温度181℃、进料泵速7.6mL/min,该条件下小麦胚芽油微胶囊包埋率为88.03%;建立的回归模型具有较好预测效果。

采用最佳工艺条件制备的小麦胚芽油微胶囊产品外观为乳白色,颗粒大小和形态较为均一,表面结构完整,有效的掩盖了小麦胚芽油所带的不良气味;其水分含量较低,在储存过程中不易吸潮和结块,并且在水中有较好的溶解性。

[1]王小英, 曹安银. 超声波协同水酶法提取小麦胚芽油的研究[J]. 中国油脂, 2008, 33(4): 16-19.

[2]胡立志, 王世让, 王玉, 等. 冷榨法制取全脂小麦胚芽油的工艺研究[J]. 食品科学, 2010, 31(8): 116-120.

[3]张晓红, 贾庆胜, 王立新, 等. 酶解冷榨法制取全脂小麦胚芽油胶囊的研究[J]. 食品科学, 2007, 28(9): 328-331.

[4]纳鹏军. 小麦胚芽油的超临界CO2流体萃取及其脂肪酸成分的GCMS分析[J]. 中国粮油学报, 2008, 23(5): 183-185.

[5]项惠丹. 抗氧化微胶囊壁材的制备及其在微胶囊化鱼油中的应用[D].无锡: 江南大学, 2008.

[6]马云标. 维生素E微胶囊的制备及其性质的研究[D]. 无锡: 江南大学, 2009.

[7]JIANG Shaotong, NIU Liya. Optimization and evaluation of wheat germ oil extracted by supercritical CO2[J]. Grasasy Aceites, 2011, 62(2): 181-189.

[8]赵巍, 王军, 段长青, 等. 喷雾干燥法制备微胶囊化山葡萄籽油粉末油脂[J]. 中国粮油学报, 2009, 24(12): 77-83.

[9]黄英雄, 孙红明, 华聘聘. 微胶囊化粉末油脂制品表面油测定方法的研究[J]. 中国油脂, 2002, 27(4): 61-63.

[10]刘灵莉, 刘妍妍, 于长青. 响应面法优化花生四烯酸微胶囊工艺的研究[J]. 食品工业科技, 2009(10): 220-226.

[11]周彤. 西藏酥油微胶囊化及其制品品质研究[D]. 南昌: 南昌大学, 2009.

[12]AHN J H, KIM Y P, LEE Y M. Optimization of microencapsulation of seed oil by response surface methodology[J]. Food Chemistry, 2008,107(1): 98-105.

[13]冯卫华, 刘邻渭, 许克勇. 猕猴桃籽油微胶囊化技术研究[J]. 农业工程学报, 2004, 20(1): 234-237.

[14]李艳. 核桃油的提取及微胶囊化制备技术的研究[D]. 北京: 中国农业大学, 2006.

[15]孙兰萍, 马龙, 张斌, 等. 杏仁油微胶囊制备工艺的优化[J]. 农业工程学报, 2008, 24(9): 253-257.

[16]许时婴, 张晓鸣, 夏书芹, 等. 微胶囊技术原理与应用[M]. 北京: 化学工业出版社, 2006: 32.

[17]马云标, 周惠明, 朱科学. VE微胶囊的制备及性质研究[J]. 食品科学, 2010, 31(2): 1-5.

[18]SHEU T Y, ROSENBERG M. Microstructure of microcapsules consisting of whey proteins and carbohydrates[J]. Journal of Food Science,1998, 63(3): 491-494.

Preparation of Wheat Germ Oil Microcapsules

ZHAI Ying-si1,2,PAN Li-jun1,2,*,NIU Li-ya1,2,CHEN Zi-yu1,JIANG Shao-tong1,2

(1. School of Biotechnology and Food Engineering, Hefei University of Technology, Hefei 230009, China;2. Key Laboratory for Agricultural Products Processing of Anhui Province, Hefei 230009, China)

Wheat germ oil was microencapsulated through emulsification with sucrose ester and monoglyceride and subsequent spray drying using soybean protein isolate and maltodextrin as wall materials. The structure of microcapsulates was observed using a scanning electron microscope (SEM) and the quality of products was tested and analyzed. The optimal process conditions were determined by one-factor-at-a-time design and response surface methodology to be homogenization pressure of 34 MPa, inlet air temperature of 181 ℃ and feeding pump speed of 7.6 mL/min. High quality and fine surface structure of the microcapsules obtained under these conditions were observed, and the encapsulation efficiency pf wheat germ oil was 88.03%.

wheat germ oil;microencapsulation;homogenization;spray drying

TS225.6

A

1002-6630(2012)18-0093-05

2011-08-01

“十二五”国家科技支撑计划项目(2011BAD02B04)

翟颖丝(1986—),女,硕士研究生,研究方向为食品现代加工工程化技术。E-mail:zhaiyingsi@126.com

*通信作者:潘丽军(1955—),女,教授,博士,研究方向为农产品资源综合利用。E-mail:panlijun1955@163.com