使用辅助槽减小高速永磁电动机的转子涡流损耗

高鹏飞,房建成,韩邦成,孙津济

(1.北京航空航天大学,北京100191;2.惯性技术重点实验室,北京100191)

0 引 言

高速永磁电动机具有功率密度大、体积小、响应快等优点,不用增速齿轮就可直接与高速机械设备连接[1],从而减小整机尺寸,提高整机效率,因此被广泛应用于涡轮增压器、空气压缩机、飞轮储能装置、高速磨床等[1-2]。在高速永磁电动机的研究中,转子涡流损耗是影响电机效率、长时间稳定运行的一个关键因素。由于转子在电机内部,不能像定子一样使用专门的水冷或风冷通道,且高速永磁电动机一般采用非接触的磁轴承,无接触散热,因此转子涡流损耗产生的热量会在转子内部积累,使转子温升较高,影响转子的结构强度和传感器的工作精度,降低电机效率,严重时导致永磁体不可逆的退磁[3]。因此,减少转子涡流损耗就成为高速永磁电动机研究中必须考虑的问题[4]。高速永磁电动机的转子涡流损耗主要由定子电流时间和空间谐波以及定子槽开口造成的气隙磁导变化[5]三方面产生。由于高速永磁电动机的转速高、频率一般在1 000 Hz 以上[4],因此转子涡流损耗较普通电机大很多。

国内外学者都对高速永磁电动机的转子涡流损耗进行了研究,取得了大量成果。周凤争等[5-7]分析了定子结构对转子涡流损耗的影响,指出选择合适的极槽配合、减小槽口宽度、增加气隙长度能减小转子涡流损耗;H.Polinder 等[8-9]提出对转子永磁体分块来减小永磁体涡流损耗;Dominic A.[10]则提出一种将永磁体不完全分块的方法来减小转子涡流损耗;H.Cho 等[11]比较了碳纤维护套和钛合金护套,证明用碳纤维护套的转子涡流损耗更低;Zhou F.Z.[12-13]提出在永磁体和碳纤维护套之间增加一薄层高电导率铜片,可以有效降低转子涡流损耗。徐永向等[14-15]提出一种通过分离出电机基本损耗、高频铜损和高频铁损的方法来验证转子涡流损耗。

本文针对高速永磁电动机的转子涡流损耗,提出在定子齿部开辅助槽来减小转子涡流损耗的新方法,并通过改变辅助槽的宽度、深度、槽型、数目和角度,研究辅助槽对转子涡流损耗的影响。

1 电机的结构和参数

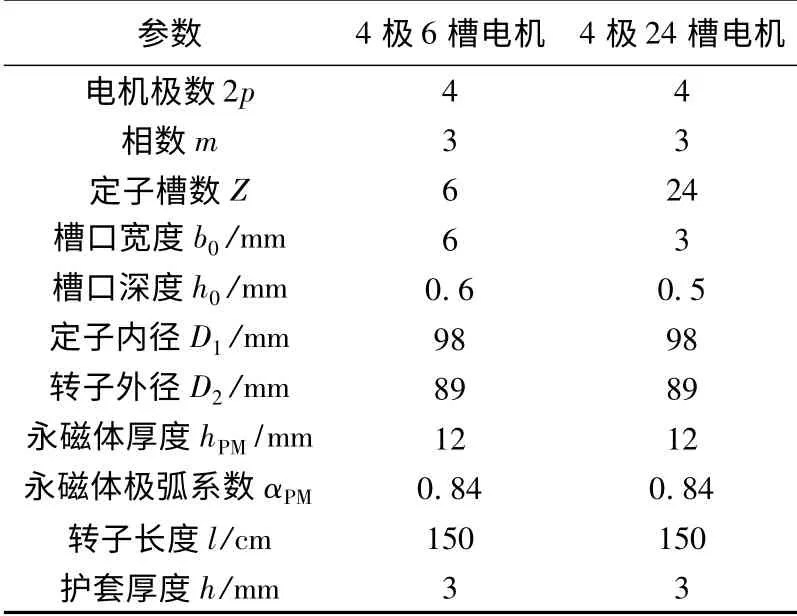

为研究辅助槽对电机转子涡流损耗的影响,选择两台转子结构相同、定子结构不同的高速永磁电动机进行分析计算,图1 为两台高速永磁电动机的结构示意图,表1 为电机的具体参数。两台电机的额定功率均为100 kW,额定转速为32 000 r/min;定子材料为800°C 热处理的硅钢叠片材料;永磁体使用耐高温的钐钴,采用表贴式结构平行充磁;为防止永磁体受高速旋转时产生的巨大离心力而被破坏,转子上使用了高强度的3J40 合金护套。

图1 高速永磁电动机的结构示意图

表1 高速永磁电动机的参数

2 转子涡流损耗

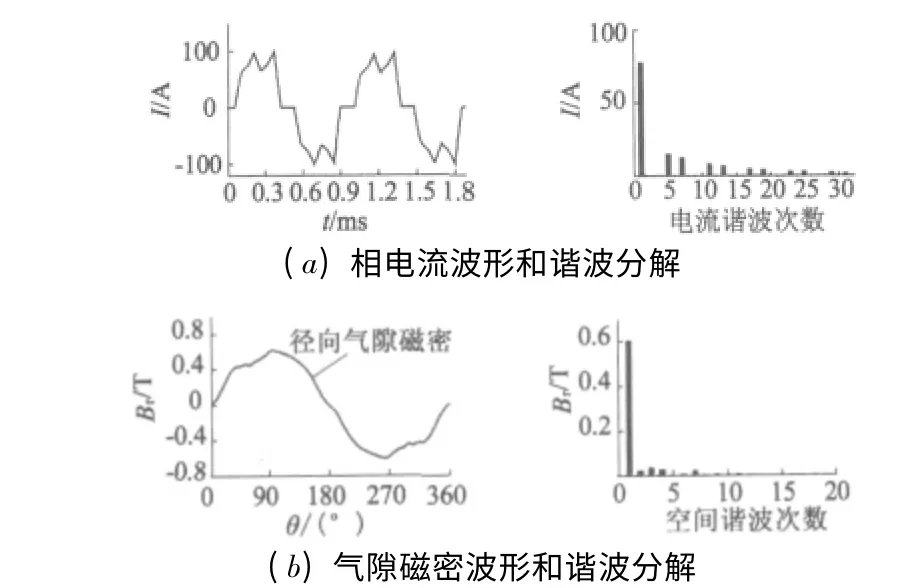

图2(a)为使用有限元软件Ansoft 仿真得到的4极6 槽电机额定运行时的相电流波形和谐波分解。可以看出,定子相电流中存在大量的5 次、7 次、11次、13 次等谐波分量。在高速永磁电动机运行时,三相电流的基波合成磁场与转子同步旋转,不会在转子组件中产生涡流损耗,而5 次、7 次、11 次和13次等谐波分量的合成磁场则以转子角速度的整数倍相对转子旋转。这些不与转子同步的旋转磁场会使转子部件的磁密不断变化,从而在转子中感应出涡流,产生涡流损耗。

4 极6 槽电机的静态气隙磁密分布及谐波分解如图2(b)所示。可见,由于槽开口和充磁方式的影响,电机的气隙径向磁密并非正弦分布,而是含有很多的谐波分量,其中又以2 次、3 次、4 次、7 次的谐波占优。这些谐波分量在转子在旋转时也会使转子部件的磁场不断改变,从而产生涡流损耗。

图2 相电流和气隙磁密的波形和谐波分解

对于高速永磁电动机而言,转子涡流损耗包括护套涡流损耗、永磁体涡流损耗和转子轴涡流损耗。由于高速永磁电动机工作时转子高速旋转,谐波频率较高,且3J40 护套为导电材料,因此会产生明显的集肤效应,使电磁场沿转子纵深方向衰减,导致转子轴的涡流损耗很小,可以忽略不计。所以转子涡流损耗主要由护套和永磁体中的涡流损耗构成。

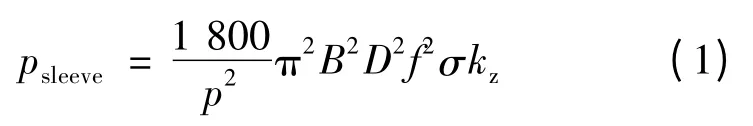

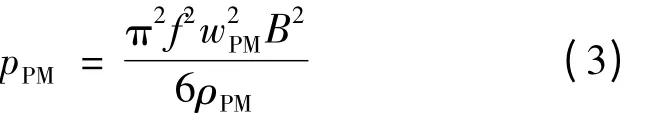

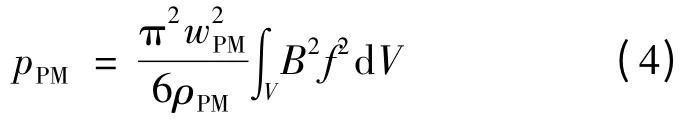

高速永磁电动机转子护套中的涡流损耗密度:

式中:p 是极对数;σ 是护套电导率;D 是护套等效直径;kz为端部修正系数,

护套涡流损耗即是涡流损耗密度的体积积分,即:

转子永磁体的涡流损耗密度:

式中:ρPM是永磁体电阻率;wPM为永磁体宽度。

永磁体的涡流损耗就是涡流损耗密度的体积积分,即:

由式(2)和式(4)可知,在转子材料和转子结构已定的情况下,护套和永磁体的涡流损耗都与磁密B 的平方和谐波频率f 的平方成正比。这为减小转子涡流损耗提供了理论依据。

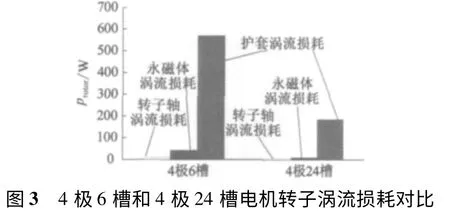

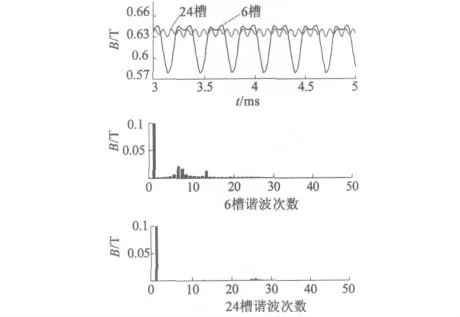

图3 为4 极6 槽电机和4 极24 槽电机的转子涡流损耗对比。可见,4 极24 槽电机的转子涡流损耗较4 极6 槽电机小,说明槽数增加可以减小转子涡流损耗。图4 比较了4 极6 槽电机和4 极24 槽电机的转子表面磁密的变化情况。可以看出,4 极24 槽电机与4 极6 槽电机相比,转子表面磁密脉动的频率升高,但脉动幅度却大大减小,谐波分析显示,电机从6 槽变为24 槽之后,虽然转子表面20 次至30 次的谐波有所增加,但其20 次以下的谐波含量明显减小,谐波幅值也显著降低,从而减小了转子中的涡流损耗。因此,在转子不变的情况下,定子槽数增多,磁密脉动频率增大,而磁密谐波的含量和幅值减小,转子涡流损耗会降低。

3 使用辅助槽减小转子涡流损耗

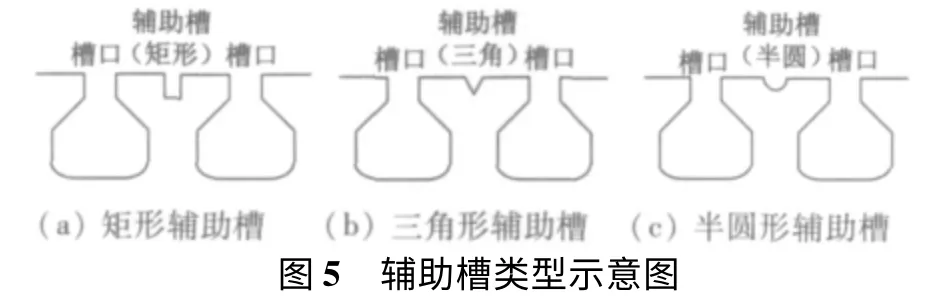

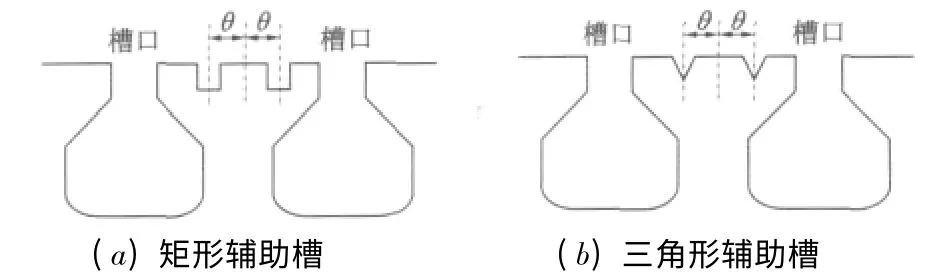

在永磁无刷电动机中,定子齿开辅助槽是一种削弱齿槽转矩的方法[16-17]。常用的辅助槽主要有矩形槽、三角形槽和半圆形槽,如图5 所示。定子齿开辅助槽,相当于增加了电机槽数,改变了电机的气隙磁导。由前面的分析可知,槽数的增加会使磁密脉动的频率和幅值改变,从而影响转子涡流损耗。因此可以考虑使用辅助槽来减小转子涡流损耗,这在国内外转子涡流损耗的研究中尚属空白。

3.1 辅助槽槽宽和槽深对转子涡流损耗的影响

定子槽口宽度为b0,深度为h0。为分析辅助槽对转子涡流损耗的影响,以在定子齿中心开一个矩形辅助槽为例,分析转子涡流损耗与辅助槽槽宽b和槽深h 的关系。图6 为4 极6 槽电机和4 极24 槽电机转子涡流损耗随辅助槽槽宽槽深的变化关系。可见,不论是4 极6 槽电机和还是4 极24 槽电机,辅助槽槽宽b 和槽深h 都会影响转子涡流损耗,且两电机的转子涡流损耗随b 和h 的变化趋势基本一致。转子涡流损耗都先随槽宽b 的增加而减小,当b 增加到一定值(4 极6 槽b = b0、4 极12 槽b =0. 8b0)后,转子涡流损耗又随b 的增加而递增;辅助槽槽深h 对转子涡流损耗的影响则与槽宽b 有关,在b 很小时,h 对转子涡流损耗的影响很小,只有在槽宽大于一定值(4 极6 槽b = 0.9b0、4 极12 槽b = 1.1b0)后,槽深的变化才会对转子涡流损耗产生明显影响。

4 极6 槽电机转子涡流损耗的最小值取在b =b0、h =1.5h0处,4 极24 槽电机则取在b = b0、h =1. 2h0处,分别比不开辅助槽时降低了9.79% 和15.5.%。

同时,由图6 可以看出,辅助槽的槽深和槽宽不宜取得过大,否则会使定子齿的磁通饱和,使得气隙磁密发生畸变,从而导致谐波含量增加,进一步增大转子涡流损耗。

3.2 辅助槽槽型对转子涡流损耗的影响

以4 极6 槽电机为例,在每个定子齿中心开一个辅助槽,矩形槽、三角形槽分别取以下三种尺寸:①槽宽b = 0. 5b0,槽深h = 0.5h0;②槽宽b = b0,槽深h = h0;③槽宽b =1.5b0,槽深h =1.5h0。半圆形槽与之对应半径:①半径R =0.5b0;②半径R = b0;③半径R =1. 5b0。图7 为计算结果。可见,矩形槽减小转子涡流损耗的效果最明显,其次是半圆形槽,三角形槽最差。转子涡流损耗最小的情况为②下的矩形槽,比不开辅助槽时降低了9.74%。

3.3 辅助槽数目对转子涡流损耗的影响

在实际应用中,限于电机齿顶的空间,辅助槽的数目不会开得很多。为分析辅助槽数目对转子涡流损耗的影响,取矩形和三角形两种辅助槽槽型,辅助槽槽宽b = b0、槽深h = 1.5h0。辅助槽数目分别取0、1、2、3,并且使辅助槽在电机齿部均匀分布分布。图8 为分析结果。可见,不论辅助槽的数目如何,矩形槽的转子涡流损耗都比三角形槽要小。但辅助槽槽数对两种电机的转子涡流损耗影响并不相同。对4 极6 槽电机而言,电机开两个矩形辅助槽时的转子涡流损耗最小。而对4 极24 槽电机,开一个矩形辅助槽时转子涡流损耗最小。总的来说,辅助槽数目为1 个或2 个时效果较好,辅助槽数目过多,转子涡流损耗不但不会减小,甚至会增大。

图8 辅助槽数量对转子涡流损耗的影响

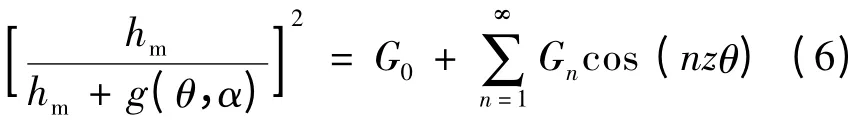

文献[18]研究了辅助槽槽数对电机齿槽转矩的影响,指出气隙磁密的平方可表示:

将进行傅里叶分解,得:

定子齿开辅助槽,可以减小起主要作用的傅立叶分解系数Gn的幅值。

文献[1]和文献[18]指出,利用辅助槽减小齿槽转矩时,辅助槽槽数k 的选取原则为:

由于转子涡流损耗与磁密B 的平方成正比,因此辅助槽数目的选择显示出与文献所述用辅助槽数目减小齿槽转矩相类似的结论。例如对4 极24 槽电机,Np= 1,利用辅助槽数目变化减小转子涡流损耗的效果并不明显,这与原则(1)相符,而4 极24槽电机,Np= 2,由原则(2),当辅助槽槽数k = 2 时,k + 1 = 3≠2m,转子涡流损耗明显减小。

详细的原因和理论证明还有待进一步研究。

3.4 辅助槽槽角对转子涡流损耗的影响

以4 极6 槽电机为例,取辅助槽的槽宽b = b0、槽深h = 1.5h0,每个定子齿开两个辅助槽,两辅助槽距定子齿中心线对称分布。定义辅助槽中心线距定子齿中心线的角度为辅助槽角θ。取矩形槽和三角形槽两种辅助槽,分析辅助槽角θ 对转子涡流损耗的影响,如图9 所示。表2 为分析结果。可见,辅助槽槽角对转子涡流损耗的影响非常复杂。不同的辅助槽角对转子涡流损耗的影响不同,有的会减小转子涡流损耗,有的会增加转子涡流损耗,没有明显的规律性。但不论辅助槽角多大,矩形槽的转子涡流损耗都比三角形槽要小。在本电机模型中,辅助槽角为3°时的矩形槽的转子涡流损耗最小,比不开辅助槽时降低了12.71%。

图9 辅助槽槽角示意图

表2 辅助槽角对转子涡流损耗的影响(4 极6 槽)

图10 为定子齿开θ = 3°的矩形槽时的转子表面磁密,进行了谐波分解,并与不开槽时进行了对比。

图10 转子表面磁密及谐波分解

可见,辅助槽有助于削弱磁密脉动的低次谐波,但会提高高次谐波。原先幅值较大的1~5 次谐波谐波分量都减小了,而7~10 次谐波分量幅值有所增加。转子涡流损耗减小的原因在于1~5 次谐波分量减小的效果大于7~10 次谐波分量增加的效果。

进一步的研究表明,定子齿部开辅助槽会使电机磁场产生新的谐波分量。这些新的谐波分量与普通定子槽的谐波分量相互作用,如果相位相反,则相互抵消,转子涡流损耗降低。反之,则相互叠加,转子涡流损耗增加。

同时,在使用辅助槽减小转子涡流损耗时,辅助槽必须沿定子齿中心线严格对称分布,否则不但不会减小涡流损耗,还将引入新的谐波,增加涡流损耗。另外,辅助槽槽深、槽宽、槽数不宜过大,否则会使定子齿的磁通饱和,气隙磁密发生显著畸变,附加新的谐波分量,对减小转子涡流损耗不利。

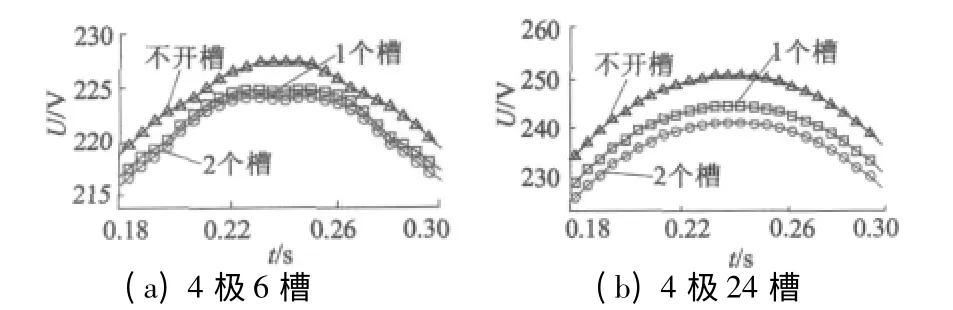

4 辅助槽对电机反电势的影响

高速永磁电动机定子齿部开辅助槽有助于减小转子涡流损耗,但会对电机的性能产生一定的影响。

以前面的分析为基础,在定子齿上分别开一个和两个矩形槽,矩形槽的尺寸和槽角分别取转子涡流损耗最小时的情况,计算电机的反电势,并与不开槽时进行比较。图11 为对比结果。可以看出,4 极6 槽电机和4 极24 槽电机开辅助槽后,电机的反电势都有所减小。这是因为定子齿开辅助槽相当于增加了电机的气隙,气隙的增大会带来反电势的降低。两电机在开1 槽和开2 槽后反电势分别从227.4 V 和252.9 V 降到了224.8 V 、223.9 V 和246.7 V、243.3 V,降幅分别为1.14%、1.53% 和2.45%、3.79%,反电势减小并不明显。因此,在使用辅助槽降低转子涡流损耗时,对电机的反电势影响不大,可以忽略。

图11 辅助槽对反电势的影响

需要注意的是,定子齿部开合适的辅助槽不仅可以减小转子涡流损耗、减小转矩脉动,而且有助于增加转子向定子散热的辐射面积,也有助于增加通风回路的总风量,而增加的风量又从定子发热最严重的齿部通过,因此可以有效降低电机的温升。

5 结 论

(1)在高速永磁电动机中,转子涡流损耗是影响电机效率、长时间稳定运行的一个关键因素。本文选择两台转子结构的高速永磁电动机进行分析,研究了产生转子涡流损耗的谐波来源,提出使用辅助槽来减小转子涡流损耗。

(2)通过分析转子涡流损耗与辅助槽槽深h 和槽宽b 的关系,指出转子涡流损耗随槽宽的增加先减小后增大;只有在槽宽大于一定值后,槽深的变化才会对转子涡流损耗产生明显影响。

(3)通过对不同辅助槽型进行分析,指出矩形槽减小转子涡流损耗的效果最明显,半圆形槽次之,三角形槽最差。

(4)研究了辅助槽数目对转子涡流损耗的影响,指出电机开一个或两个矩形槽可减小转子涡流损耗。辅助槽数目过多,转子涡流损耗反而会增大。

(5)通过分析辅助槽槽角与转子涡流损耗的关系,发现改变辅助槽角会减小或者增大转子涡流损耗,并指出合适的辅助槽之所以能减小转子涡流损耗,是因为其产生的新谐波分量与普通定子槽的谐波分量相互抵消。

(6)辅助槽不会使电机的反电势明显降低,同时辅助槽有助于电机散热。

本文的分析结果还需要实验加以验证。

[1] 王秀和.永磁电机[M].北京:中国电力出版社,2010:3-7.

[2] 余莉.高速永磁无刷直流电机性能分析与设计的研究[D].南京:东南大学,2007.

[3] Seok-Myeong Jang,Han-Wook Cho,Sung-Ho Lee.The influence of magnetization pattern on the rotor losses of permanent magnet high-speed machines[J].IEEE Trans.on Magnetics,2004,40(4):2062-2064.

[4] 王凤翔.高速电机的设计特点及相关技术研究[J].沈阳工业大学学报,2006,28(3):258-264.

[5] 周凤争,沈建新,林瑞光.从电机设计角度减少高速永磁电机转子涡流损耗[J].浙江大学学报,2007,4(9):1587-1591.

[6] Sharkh S M,Qazalbash A A,Irenji N T,et al.Effect of slot configuration and airgap and magnet thicknesses on rotor electromagnetic loss in surface PM synchronous machines[C]/ /IEEE International Conference on Electrical Machines and Systems(ICEMS).2011:1 -6.

[7] Dahaman Ishak,Zhu Z Q,David Howe.Eddy-current loss in the rotor magnets of permanent-magnet brushless machines having a fractional number of slots per pole[J].IEEE Transactions on Magnetics,2005,41(9):2462-2469.

[8] Polinder H,Hoeijmakers M J.Eddy-current losses in the segmented surface.Mounted magnets of a PM machine[J].IEEE Proceeding on Electric Power Applications,1999,146(3):261-266.

[9] Cavagnino A,Miotto A,Tenconi A,et al.Eddy current losses reduction in fractional slot concentrated winding PM generators for more electric engine application[C]/ /IEEE International Conference on Clean Electrical Power (ICCEP),2011(10):357-363.

[10] Wills D A,Kamper M J.Reducing PM eddy current rotor losses by partial magnet and rotor yoke segmentation[C]/ /IEEE International Conference on Electrical Machines(ICEM),2010:1-6.

[11] Cho H,Jang S.A design approach to reduce rotor losses in high -speed permanent magnet machine for turbo-compressor[J].IEEE Trans.on Magnetics,2006,42(10):3521-3523.

[12] Zhou F Z,Shen J X,Fei W Z.Influence on rotor eddy-current loss in high-speed PM BLDC motors[C]/ /Universities Power Engineering Conference,2006(2):734-738.

[13] Polinder H,Hoeijmakers M J.Effect of a shielding cylinder on the rotor losses in a rectifier-loaded PM machine[C]/ /Proceedings of IEEE Annual Meeting 2000:163-170.

[14] 徐永向,胡建辉,胡任之,等.永磁同步电机转子涡流损耗计算的实验验证方法[J].电工技术学报,2007,22(7):150 -154.

[15] 徐永向,胡建辉,邹继斌.表贴式永磁同步电机转子涡流损耗解析计算[J].电机与控制学报,2009,13(1):63-66.

[16] Jahns T M.Pulsating torque minimization techniques for permanent magnet AC motor drives-A review[J].IEEE Trans.Ind.Electron.1996,43(2):321-330.

[17] 柴凤,李小鹏,程树康.永磁电动机齿槽转矩的抑制方法[J].微电机,2001.34(6):52-54.

[18] Yang Yubo,Wang Xiuhe,Leng Xuemei,et al.Reducing cogging torque in surface-mounted permanent magnet motors by teeth notching[C]/ /Proceedings of 2nd IEEE Conference on Industrial Electronics and Applications.New York,2007:265-268.