精炼镍阳极──通往工业最佳实践应用的途径

C. M. Whittington , Kinny L. K. Yeung , W. Y. Lo , 全成军(译)

(1.C. M. Whittington & Associates Pty Ltd, Melbourne and Hong Kong;2.香港生产力促进局,香港;3.FCI Asia Pte Ltd, Singapore)

在国家和国际标准中,均指出精炼镍适合用作电镀用阳极。

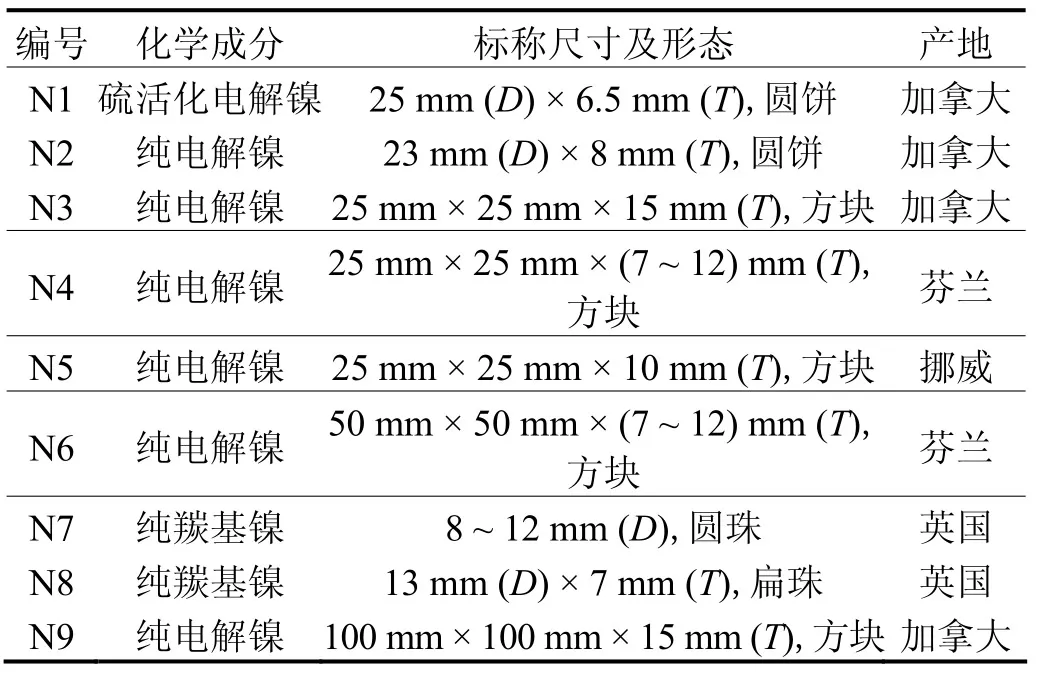

镍阳极的开发过程以及J. K. Denis与T. E. Such[1]、D. R. Gabe[2]和Whittington等人[3]的文献综述中曾报道镍阳极溶出时的特性。在电镀和电铸工艺中,均以钛篮盛装各种类型的商用精炼镍作为阳极。这些精炼镍的形状包括电解镍阴极板的方形切块,产生于电铸金属模芯平面上的圆饼形,羰基镍球形颗粒及被机械方法压平的颗粒。压成块状的镍粉(不论是否烧结)不适合于做电镀阳极应用,因为它会在阳极篮中分解为导电差的镍渣。

1965 年,Sellers及 Carlin[4]基于 Wesley 的文章[5],指出硫是活化镍反应的最有力的添加元素。电镀镍主要采用瓦特电解液。在正常温度和pH条件下,人们发现硫能减少极化,令镍阳极的溶解更顺利,并且阳极电压比纯镍低0.4 V。他们指出:“虽然这些实验结果有趣和重要,但镍在电镀工厂生产中的表现行为是更为实际的问题。”虽然许多发表于上世纪60年代末至70年代的文章报道了优良的实验室研究结果,但以下问题并没有解决:

(1) 将受控的试验工厂里长期阳极良好溶解的结果复制并推广和应用到现代化的电镀生产实践,或应用到不同行业的电镀厂生产本身。

(2) 镍阳极装于底部也导电的钛阳极篮里,并且加上紧身阳极袋,能否顺利溶解仍然是一个显著的问题(这对锻造或铸造的镍阳极而言非常重要)。

(3) 因为形成不溶解、不导电的阳极残渣,所以需要定期清洗阳极、钛篮和阳极袋。

(4) 从不同的精炼厂出产了各种各样商用镍阳极原料。

操作员报告需要定期清洗阳极、钛篮和阳极袋是因为不溶的阳极渣,而那些使用含硫(含 0.02%的硫)活性镍者会遇到电压/电流不稳定以及大量黑色不溶残渣积聚。这两个问题使得工厂必需采用昂贵的保养维护制度,暂停生产并清理阳极袋内的残渣及清洗钛篮内的镍阳极。

停止生产,重新启动时的次品,撕裂的阳极袋,损失的镍渣、金属盐,有机添加剂损耗和废水处理都导致显著的生产成本增加。此外,工人暴露于可溶性镍盐可能引起接触性皮炎,吸入致癌的雾化电解液会危害健康。两者都是职业健康与安全(OH&S)的重要问题。

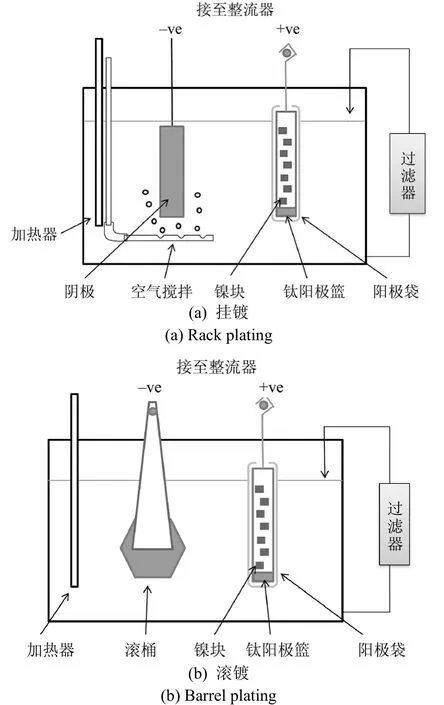

在本研究中,笔者开发出模拟生产和分析的方法,以评估不同类型的精炼镍在钛篮中的阳极溶解特性。由于迄今为止最大的消耗均在装饰镀镍的应用,因此本研究同时使用了挂镀和横向滚镀设备来模拟生产情况。

1 实验

工业常用的各种镍阳极类型及产地列于表1。

研究采用传统的瓦特装饰性镀镍电解液,并使用正常操作参数以及一般商用光亮镀镍的有机添加剂。

图1显示了试验用的挂镀及滚镀的镀槽及相关设备,配备了钛阳极篮、阳极袋、恒温控制加热器和连续过滤设备。挂镀采用空气搅拌和虚拟阴极,而水平滚镀采用虚拟紧固件作为阴极。

钛篮被聚丙烯(PP)阳极袋紧紧围绕及捆绑,因此任何细小的镍块或其残渣将保留在篮内,并继续接受阳极电流以得到完全溶解。

表1 精炼镍类型和来源Table 1 Refined nickel forms and origin

图1 滚、挂镀试验用中试镀槽及相关设备Figure 1 Pilot plating tanks and associated equipment for rack and barrel plating tests

采用硫活化的镍(含 0.02%的硫)会形成硫化镍残渣留在阳极篮内,导致直流电镀中电路的电阻增加,因此,恒定电流的电镀时间需加以延长,直至电压稳定。

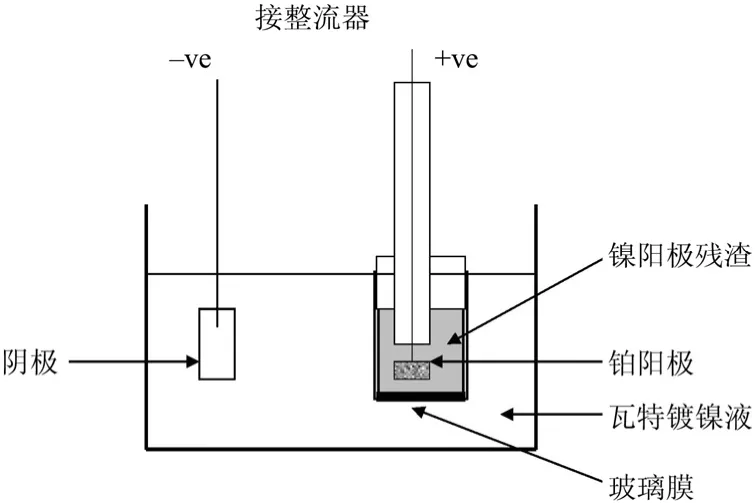

为了确定剩余在阳极钛篮及阳极袋中的镍渣能在电解阳极的条件下得以溶解,构建了一个测试槽,如图2。

(800 ± 10) mL的标准瓦特电解液放到实验镀缸中并在标准工艺条件下运作。

图2 用于溶解电镀测试后阳极残渣的装置Figure 2 Apparatus for dissolution of anode fines remaining after plating tests

从N1、N3、N4、N5、N7和N8中取出7 ~ 10 g的镍渣,放到一个多孔烧结玻璃膜的惰性容器作测试。铂电极放进镍渣当中,用以提供阳极电流。电镀溶液维持在正常的操作温度、pH并加上搅拌,使用4 cm2的铜片作虚拟阴极,阴极电流密度为3.0 A/dm2,直到阳极极化电压增加,表示镍溶解实验完成。大约 50%的阳极残渣在38 h内溶解,消耗了4.6 A·h。

2 结果与讨论

2. 1 功耗

2. 1. 1 挂镀

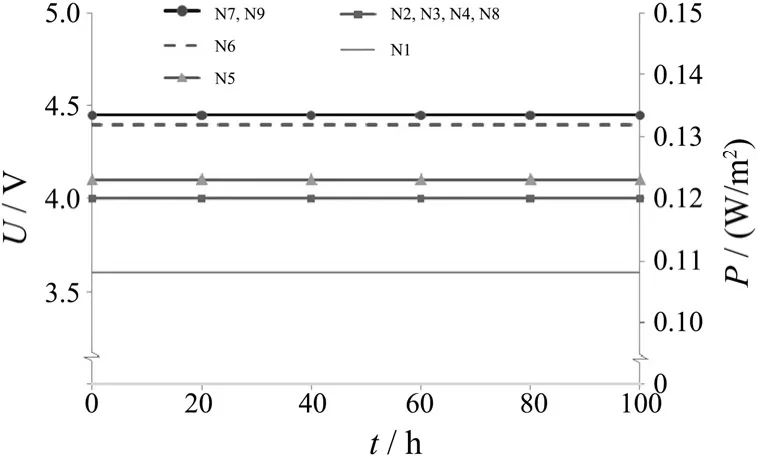

图 3显示了在固定的阴极面积及恒定电流密度3.0 A/dm2的条件下,钛篮中不同类型的精炼镍阳极在头100个小时挂镀时所需的电压。

图3 以恒电流3.0 A/dm2挂镀100 h过程中电压随时间的变化Figure 3 Variation of voltage with time for 100 h of rack plating at constant current of 3.0 A/dm2

利用纯镍25 mm × 25 mm方块(N3和N4)、圆饼(N2)和扁平珠粒(N8)作为一般工业基准,含硫活化镍(N1)的溶解电压低0.4 V,纯镍 25 mm × 25 mm方块(N5)高 0.1 V,50 mm × 50 mm 方块(N6)则高 0.4 V,100 mm × 100 mm方块(N9号)和羰基镍珠(N7)同样会高0.45 V。

使用 100 mm × 100 mm方块时,镍件与钛篮之间的供电接触点较少。正常来说,每一个接触点能提供相当于25 mm × 25 mm的正方形块16倍大的面积。100 mm × 100 mm的正方形块需要更高的电压才能提供相同的电流,或在固定电压时只能提供较低的电流。当接触点与钛篮之间距离很大时,钛氧化物的击穿电压可能被超过,而导致钛本身的腐蚀,钛篮网上会出现明显的孔以及有麻点出现在钛篮的侧板。这些问题经常出现在采用100 mm × 100 mm方块镍阳极的生产工厂。

使用含硫活性电解镍的生产工厂报告称,随着时间延长(超过几周或几个月),需要不断增大电压以保持恒定的电镀电流。这是由于不溶性镍硫化物残留累积和由此产生的电阻增加所引起。为此,进行了2 600 h长期挂镀测试,但此试验没有必要在滚镀中重复。图4显示了在阳极钛篮内含硫活性电解镍长期溶解的结果。

图4 以恒电流3.0 A/dm2挂镀的条件下含硫活性电解镍(N1)的长期阳极溶解Figure 4 Long term anodic dissolution of sulfur activated electrolytic nickel (N1) under rack plating conditions, at constant current of 3.0 A/dm2

以 3.0 A/dm2相同的电流密度及在固定的阴极面积进行了长达7 800 A·h(即电镀2 600 h)的测试,不断增加电压以保持恒定电流是必要的。这是由于镍作为阳极溶解时产生及累积了不能溶解、细化及不导电的硫化镍残渣。以纯镍作商业基准,初始稳定后,含硫活化电解镍的起始电压会低0.4 V。但经过3 900 A·h之后(即电镀1 300 h),电压逐步增大至纯镍基准水平。继续延长时间直至7 800 A·h之后,电压比纯镍高0.4 V。许多生产厂家的实际情况也证实了这一结论。

2. 1. 2 滚镀

图 5显示了将不同类型的精炼镍放于阳极钛篮中,在滚桶装载同样2.5 kg紧固件后以稳压16.0 V进行滚镀时的电流变化。该测试不包括含硫活化镍。

图5 以16.0 V恒电压滚镀100 h内电流和功率的关系Figure 5 Current and power relationships for 100 h of barrel plating at constant voltage of 16.0 V

在恒定16.0 V电压下,电流最低的是100 mm ×100 mm镍块(N9),为17 A;镍珠(N7)为19.8 A,纯镍25 mm × 25 mm镍块(N5)为20.5 A,50 mm × 50 mm镍块(N6)为21.0 A,镍饼(N2)和25 mm × 25 mm镍块(N3)为 24.8 A;而25 mm × 25 mm镍块(N4)提供了26.0 A电流。N1和N8没有参与测试。

2. 2 阳极效率

所有类型的阳极溶解效率都大于99%,因此放于传统的阳极钛篮中都适合于商业应用。

2. 3 阳极残渣

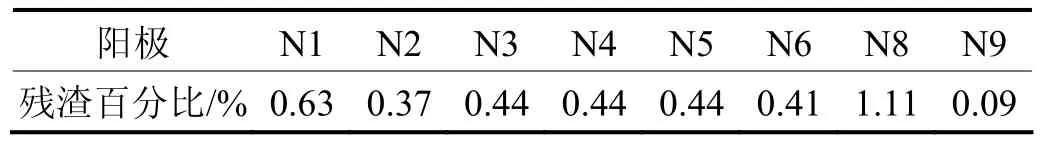

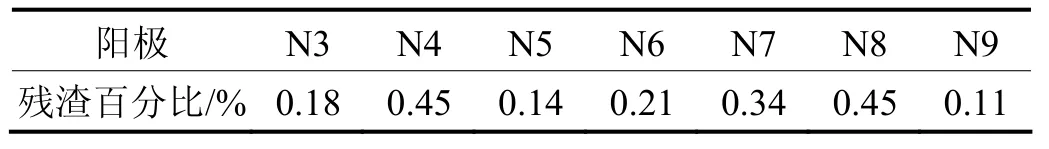

在挂镀及滚镀实验中所收集的阳极残渣量,以每次试验镍溶解总质量的百分比表示,列于表2及表3。

表2 挂镀中阳极溶解后剩下的不溶性残渣(N7没有进行测试)Table 2 Insoluble residue remaining after anodic dissolution in rack plating (N7 not tested)

表3 滚镀中阳极溶解后剩下的不溶性残渣(N1和N2没有进行测试)Table 3 Insoluble residue remaining after anodic dissolution in barrel plating (N1 and N2 not tested)

2. 3. 1 挂镀

纯电解镍N2、N3、N4、N5和N6各产生外观相似、质量比约 0.4%的镍残渣。N8比较难以评估,因为阳极溶解后残留薄半球(反映了镍珠在羰基过程中的层状结构)。这些薄半球被移除后,其镍残渣的质量比是1.11%。硫活化镍N1的镍残渣的质量比是0.63%。

2. 3. 2 滚镀

纯电解镍N3、N5、N6和N9各产生质量比约0.2%或更少的镍残渣,而 N4产生的镍残渣质量比大于0.4%,这些镍残渣外观相似。N7和N8比较难以评估,因为阳极溶解后残留薄半球。同样,这些薄半球被移除后,其镍残渣的质量比分别是0.3%和0.45%。

图6给出完成了电镀测试后剩余在钛阳极篮及阳极袋中阳极残渣的两个例子。

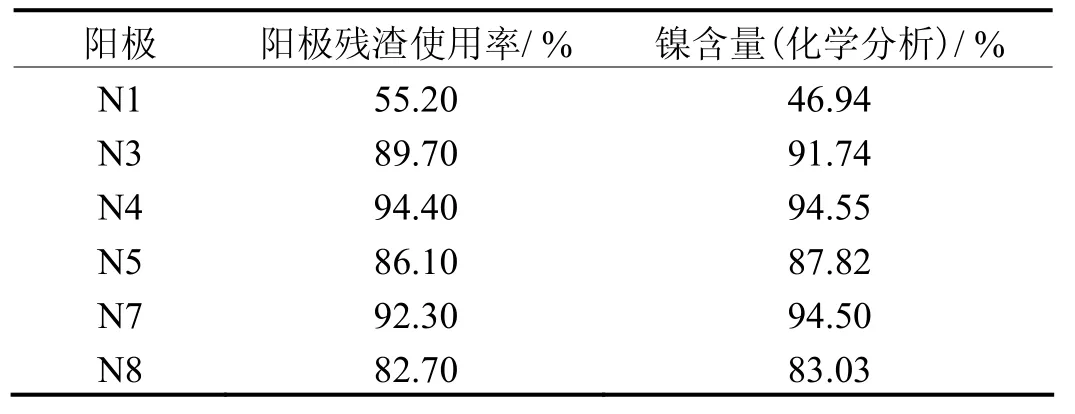

精炼镍在阳极钛篮中溶解时,镍件变得越来越小且细颗粒不断增生。表4显示了利用如图2所示的试验装置所量度的阳极残渣使用率。

N3、N4、N5、N7和N8纯镍的镍渣,溶解出镍的质量比(即阳极残渣使用率)大约等同于由化学分析得悉的数据;在最高纯度的N4中,两者更有特别密切的关系。含硫的N1有10个百分点左右的差异,可能是由于不溶性阳极渣不均匀所致。

图6 电镀试验后阳极残渣的外观Figure 6 Appearance of anode fines remaining after plating tests

表4 使用图2的装置测试阳极残渣溶解后剩余的不溶物(N2、N6、N9没有进行测试)Table 4 Insoluble residue remaining after dissolution of anode fines (N2, N6 and N9 not tested) using set-up of Figure 2

这些阳极残渣的溶解测试项目表明:

(1) 硫活化电解镍留下不溶物,它们会分割出细小残留物(已知是含硫化合物),并继续累积。

(2) 纯镍几乎完全溶解,但仍有少量可测量的残留物足以区分镍的来源及类型。从这一研究来看,想充分利用所有钛阳极篮内的镍块,镍渣必须持续地接受阳极电流以确保阳极完全溶解。在实践中最好的解决方法是使用紧身阳极袋,并且不予干扰。

2. 4 表面微孔点蚀

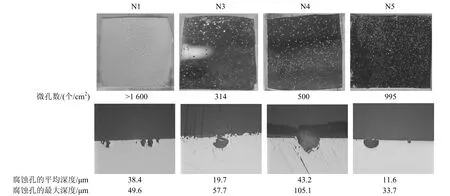

以N1、N3、N4和N5这4种有代表性的不同类型和来源而又用于工业中的精炼电解镍,使用 ASTM G46-1994的方法分析点蚀坑的密度和深度。图7显示了表面蚀孔的数量、平均深度和最大点蚀深度,结果如下:

(1) N1有大量的表面孔蚀,是由当中0.02%的硫所引起。但是,小孔没有形成不受控的更大的孔蚀而最终形成一个完全多孔结构,大概是由于溶出的不溶性镍化合物堵塞了初期的小孔。

(2) N3的表面孔蚀最少,它们不会发展成大型孔蚀。

(3) N4没有大量的表面孔蚀,但它们发展成大而深的麻孔,从而形成一个非常多孔的表面。

(4) N5开始时有大量的孔蚀,但不会发展成深的麻孔。

图7 不同精炼镍阳极溶解后的表面点蚀状况Figure 7 Surface pitting of different refined nickels under anodic dissolution

本研究没有尝试去解释在微观上这些孔蚀形成的差异及其原因。但由于高度多孔结构有较大的有效阳极面积,以较低的表面电流密度作溶解,可令局部极化的可能性大大减少或消除。这与对不同类型的镍阳极电流与电压关系的观察大致相同。

以这种孔蚀机理溶解会导致阳极出现破坏性结构。其实Sellers和Carlin[4]已报道过,常见纯镍溶解是以这种方式发生,并出现不规则海绵状残渣。

DiBari[6]指出,羰基纯镍珠的溶解是不均匀的,因为它是由同心外壳做成,会导致外壳分离。镍珠通过表面孔蚀向内部溶解,并可能在较后的溶解阶段形成空心结构。这类似于一般电解镍形成“海绵”的状态。

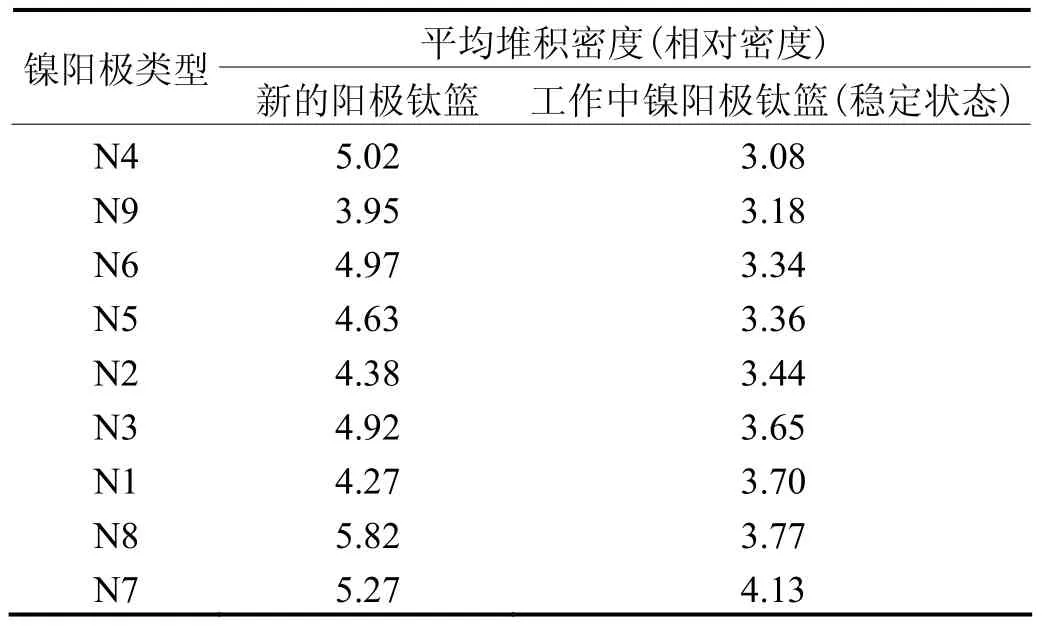

2. 5 堆积密度

新镍阳极的堆积密度与钛篮内在稳定工作状态下溶解的镍阳极的堆积密度比较见表5。

表5 新阳极钛篮内未使用的精炼镍阳极的堆积密度与稳定状态下阳极钛篮内正溶解的镍阳极的堆积密度比较Table 5 Packing density of refined nickel in new anode basket of undissolved nickel versus working anode basket of dissolving nickel under steady state

表5显示,工作钛篮内,高度多孔结构的发展提供了较低的镍阳极堆积密度,即在同一尺寸的阳极钛篮内镍件有较低的净重。纯镍25 mm × 25 mm(N4)的堆积密度最低,甚至低于100 mm × 100 mm的镍块(N9)。而硫活化电解镍(N1)的堆积密度高出17%以上,扁珠镍(N8)高出18%以上,羰基镍珠(N7)则高出25%以上。

2. 6 所涉及的工业问题

这项研究对商业镍电镀和电铸厂商在决定以最优方式使用用于钛篮里的精炼镍阳极提供了指导方针。

2. 6. 1 功耗

第一,所有类型的镍阳极在挂镀和滚镀条件下的效率都大于99%。

第二,硫活化电解镍(含硫 0.02%)初始溶解电压低于其他类型纯镍0.4 V。然而,积累细小残渣后,不溶性及不导电的镍硫化物残留导致电阻增加,直至取出阳极、钛篮及阳极袋清理。此外,最初电位低0.4 V是暂时的,不等于整体工艺过程会节约,因为这将被加热电解液所需的外部能量抵消。

第三,纯精炼镍不会产生不导电镍渣,可在稳定的电流和电压的条件下长期操作。它们并不需要像硫活化镍或其他有不溶残渣积累类型的镍阳极那样做定期清理。

第四,纯镍块的形状与大小对功耗和阳极钛篮腐蚀存在潜在影响:

(1) 25 mm × 25 mm镍块及直径约25 mm的镍饼具有最低的电力需求。对于有较高电压要求的滚镀,有明显电力需求的差异。在同一电压使用更多的电流会使电镀速度加快及每天的产能增加;若每天装载量相同,以较低的电压进行电镀能降低功耗。

(2) 由于镍块与钛篮之间有较少的接触点,与情况(1)相比,50 mm × 50 mm的镍块需要更大的功率,在固定电流下需要更高的电压或在固定电压下产生较低的电流。

(3) 扁珠与25 mm × 25 mm镍块及25 mm直径镍饼有相似的功耗。然而,其阳极残渣的数量是测试中所有类型纯镍中最多的。

(4) 镍珠需要比上述情形更大的功率,由于堆积密度大于其他类型的精炼镍,因此电解液的流动受限制。由此产生的浓差极化需要通过增大电压以保持恒定电流,或在固定的电压下只能提供较低的电流。

(5) 100 mm × 100 mm镍块最令人不满意。更少的电接触点需要更高的电压提供固定电流,或在固定电压下只能提供较低的电流。若接触点的间距较大,在工业上钛篮的腐蚀会经常出现。

2. 6. 2 材料利用率

优化资源利用率是高效生产的关键。这包括所有有关费用,如材料、人工、管理和间接费用,以及解决环境问题和关注工人的OH&S。

2. 6. 3 堆积密度

堆积密度限制了在钛阳极篮内镍库存的质量,即所谓工作进程中(WIP)的库存。所有投资在阳极钛篮内镍的价值,对运用生产过程的营运资金具有重大影响。

新镍块的堆积密度只一次性适用于新的生产线,对于后续生产条件是没有代表性的。在稳定的生产过程中,钛篮里的镍阳极是补加的新镍块和溶解中的旧镍块的混合,所以堆积密度的测试必须以包含经历各个阳极溶解阶段的镍块填充在“工作中的阳极篮”上进行。

精炼镍在阳极溶解时能发展出高度多孔结构,提供最低的堆积密度。电镀用镍可以根据其形状、大小和来源进行评估,以便获取在钛阳极篮内最低的堆积密度,令营运资金得以最佳利用。

2. 6. 4 阳极镍渣

如果检查在稳定状态下工作的阳极篮,多数会发现一小部分的镍渣在底部托盘或阳极袋的周围。问题在于,这些镍渣是否最终也会被阳极溶解,或留下一些必须定期清理的不溶残渣。

硫活化电解镍产生不溶性残渣比纯镍多出45%。这说明了为什么在生产工厂会发现黑色、细小的残留物积累并导致如上所述的电阻增大。

纯电解镍留下很少许的不溶物。评估不同来源的纯电解镍发现显著的差异,这与电解镍表面微孔点蚀的观测结果一致。

与电解镍相比,羰基镍产品的含碳量较高。尤其是机械压制的扁珠,会产生比其他未锻造类型的纯镍更多的不溶物。此外,来自羰基类的阳极残渣包括部分溶解的薄壳与半球。

2. 7 阳极维护──最佳实践

综上所述,提供以下建议:

第一,使用精炼的纯镍在阳极溶解时剩下很少或根本没有不溶物,定期清洗阳极、钛篮和阳极袋是不必要的。节省成本主要是因为:

(1) 无需停止生产。

(2) 消除浪费──镍渣、电镀盐和微量添加剂的消耗,阳极袋的损毁和热量的损失。

(3) 避免了清洗水的废水处理。

在装饰瓦特镀镍(低速电镀)以及连接器的卷对卷高速连续镀用氨基磺酸镍电镀均报道了可节省金额为10% ~ 20%的镍价值。此外,工业电镀所产生的有毒镍离子和硼酸液对工人职业健康与安全风险和环境问题得以避免。

第二,为了确保镍渣保存在钛篮的电场内,阳极袋应紧紧捆绑,以便所有镍渣均可以接收阳极电流并溶解。不应该使用宽松的阳极袋,否则镍渣会跌出篮外。阳极袋应该紧紧地绑在篮上,如图8所示,这已于商业运作上证明是非常成功的。

图8 扎紧套在钛篮上的阳极袋以留住镍渣并使其阳极溶解──最佳做法示意图Figure 8 Optimum practice shown to tie anode bags tightly around titanium basket to retain fines and enable anodic dissolution

3 结论

用于阳极篮的精炼镍的化学成分及形状,均会在电镀和电铸工业上影响镍阳极的性能及运营成本。

(1) 实验室或其他短期的研究发现,在长期的阳极溶解条件下,硫活化电解镍不能维持初期节省功率的效果。非导电及不能溶解的硫化镍渣累积令电阻增大,需要定期停止生产和清洗阳极、钛篮及阳极袋。

(2) 羰基镍,无论是圆珠或扁珠,产生不溶解的碳残渣和不溶解的薄壳及半球,需要定期清洗阳极和钛篮,也可能导致阳极电路上电阻增加。

(3) 纯电解镍,如直径约25 mm的圆形和25 mm ×25 mm的方形,为最理想的形状和大小。尺寸再小或再大,会在阳极篮产生更大的电阻,导致较高的电力成本。

纯电解镍的好处是在阳极溶解时形成高度多孔的蜂窝结构,并留下很少或根本没有镍硫化物、碳或其他不溶性的残渣:

(1) 具有最低的堆积密度,因此在阳极篮内的镍库存(在制程中)质量也最低。

(2) 如果阳极袋与阳极篮紧紧系在一起,确保所有纯镍残渣在篮子的电路内溶解,更无需清洗阳极和钛篮。

(3) 因没有清洗阳极、钛篮和阳极袋的必要,故消除了环保或职业健康与安全上的问题。

(4) 公司的碳足迹得以减少。

芬兰产(N4)薄身25 mm × 25 mm纯电解镍块在这次评价方案的要求上表现出最佳组合性能。

[1] DENIS J K, SUCH T E. Nickel and Chromium Plating [M]. 3rd ed.Cambridge: Woodhead Publishing Limited, 1993: 47-51.

[2] GABE D R. Oxides and Oxide Films [M]. VIJH A K. The anodic behaviour of metals and semiconductors series: Vol. 6. New York/Basel:Marcel Dekker Inc., 1981: 185-192.

[3] WHITTINGTON C M, YEUNG K L K, LO W Y. Refined nickel anodes —Pointers to industrial best practice [J]. Transactions of the Institute of Metal Finishing, 2011, 89 (3): 122-131.

[4] SELLERS W W, CARLIN F X. The anodic behavior of nickel in electroplating [J]. Plating, 1965, 52 (3): 215-224.

[5] WESLEY W A. Of nickel atoms, ions and electrons [J]. Transactions of the Institute of Metal Finishing, 1956, 33: 452-470.

[6] DIBARI G A. Notes on nickel anode materials [J]. Plating and Surface Finishing, 1979, 66 (6): 76-80.