电镀锌片表面钛盐/硅烷转化处理研究

赵冬冬,郭瑞光*,史立平

(西安建筑科技大学西北水资源与环境生态教育部重点实验室,陕西 西安 710055)

铬酸盐处理镀锌钢表面所形成的转化膜具有高抗腐蚀性和“自愈”能力[1],但由于它严重污染环境而遭受禁用。我国第一个“十二五规划”将铬列为重点监控和污染物排放量控制的重金属。因此,寻找经济有效、环境友好的无铬转化膜处理技术,势在必行。

近些年,有许多无铬转化膜技术的研究报道。无铬转化膜主要分为三大类:第 1类为无机转化处理,如钛盐、硅酸盐、稀土金属、钼酸盐、钨酸盐等[2-7];第2类为有机物转化处理,如植酸、单宁酸、硅烷等[8-9];第3类为无机/有机复合转化处理,如有机掺杂无机转化、有机封闭无机转化膜等[10-12]。其中,钛盐、硅酸盐、稀土金属和硅烷转化处理均具有较好的应用前景。但是单独采用其中一种进行处理时,无法满足镀锌钢表面保护的需要,而且与铬酸盐转化处理尚有一定差距。采用复合转化处理是提高转化膜耐蚀性的一个重要手段。复合转化可以起到无机分子或离子与有机分子之间的协同缓蚀和性能互补作用,进一步提高镀锌钢的防腐性能[12]。基于此,本文尝试了一种新的硅烷溶液制备工艺,在确定钛盐转化液的基础上,研究了硅烷溶液封闭钛盐转化膜对电镀锌片防腐性能的影响,并对复合膜形成机理进行了探讨。

1 实验

1. 1 材料和仪器

采用西安某公司提供的电镀锌片,尺寸为30 mm ×30 mm × 1.0 mm,镀锌层厚度约 8 μm。

硫酸钛、三甲基氯硅烷,化学纯,国药集团化学试剂有限公司;六偏磷酸钠、乙醇,分析纯,天津市福晨化学试剂厂;硅酸钠,分析纯,天津市耀华化学试剂有限公司;硼酸,分析纯,天津市东丽区天大化学试剂厂;正硅酸乙酯(TEOS),分析纯,天津市科密欧化学试剂有限公司;正己烷,化学纯,广东光华科技股份有限公司;碳酸氢钠,分析纯,郑州派尼试剂厂;氯化钙,分析纯,天津市标准科技有限公司。

INCA型能谱仪,牛津公司;PARSTAT2273型电化学工作站,美国EG&G公司;SY/Q-750型中性盐雾箱,上海迈捷实验设备有限公司;IR Prestige-21型傅里叶变换红外光谱仪,日本岛津公司;SL200B系列接触角分析仪,美国科诺工业有限公司。

1. 2 钝化工艺

1. 2. 1 钝化工艺流程

除油─水洗─碱洗─水洗─酸洗─水洗─钛盐溶液钝化─水洗─硅烷溶液封闭─老化。

1. 2. 2 工艺说明

(1) 除油:采用Turco Products Inc的Turco 4215 NC-LT脱脂液进行处理,其质量浓度为45 g/L,温度为60 °C左右,处理时间1 min。

(2) 碱洗:采用5%(质量分数,下同)的氢氧化钠进行处理,温度为60 °C左右,处理时间30 s。

(3) 酸洗:采用3%硝酸进行处理,温度为常温,处理时间5 s。

(4) 钛盐溶液钝化:硫酸钛3.5 g/L,六偏磷酸钠7.0 g/L,硅酸钠5.0 g/L,硼酸0.7 g/L,pH 1.5,温度30 °C,时间 1 min。

(5) 硅烷溶液封闭:硅烷溶液由47 mL TEOS、45 mL水、78 mL乙醇和20 mL改性三甲基氯硅烷溶液组成,在pH 1.3、30 °C的条件下处理1 min。其中,三甲基氯硅烷溶液由己烷和三甲基氯硅烷按体积比 7∶1组成,其改性过程为:向上述三甲基氯硅烷和己烷的混合溶液中缓慢添加一定量的饱和 NaHCO3溶液,不断搅拌,待反应结束,再静置一段时间,之后萃取,有机部分用CaCl2干燥,即得改性三甲基氯硅烷溶液,封存待用。

(6) 老化:钝化试片在常温下老化24 h。

1. 2. 3 对比试验

采用文献[13]中报道的铬酸盐转化膜工艺钝化:CrO31.5 g/L,HNO30.5 mL/L,K2SO40.5 g/L,NaCl 0.5 g/L,CH3COOH 5 mL/L,pH 1.5,钝化温度30 °C,钝化时间1 min,常温老化24 h。

1. 3 转化膜性能测试

采用 INCA型能谱仪在真空环境下观察分析膜的形貌和成分。采用 PARSTAT2273型电化学工作站测试膜层的腐蚀电化学性能。采用三电极体系,辅助电极为10 cm2铂电极,参比电极为饱和甘汞电极(SCE),工作电极的暴露面积为1 cm2,测试溶液为3.5%的NaCl水溶液,将试样在室温、不除气的条件下浸泡20 min,待腐蚀电位稳定后进行电化学测量。极化曲线测量的扫描速率为2 mV/s。中性盐雾试验按照 ASTM B117标准,采用SY/Q-750型盐雾箱测试样品的耐盐雾腐蚀性能。采用质量分数为5%的NaCl溶液,其pH在6.5 ~7.2之间,温度为(35 ± 2) °C,相对湿度为100%的恒定环境,试片的位置与垂直方向成15° ~ 30°角,采用连续喷雾方式。红外光谱采用IR Prestige-21型傅里叶变换红外光谱仪测试,溴化钾压片。接触角测量采用SL200B系列接触角分析仪,原理基于水平线、点滴法和自动计算接触角值(θ/2),测试等待时间为5 s。

2 结果与讨论

2. 1 转化膜的显微结构和成分

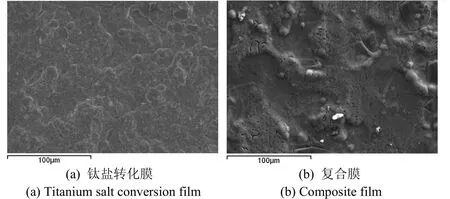

电镀锌片经钛盐溶液处理后,表面形成一层转化膜,其SEM外观形貌见图1a。钛盐转化膜经硅烷溶液封闭处理后,形成的膜称为复合膜,其SEM照片见图1b。由图1a可见,转化膜表面较粗糙。EDS分析表明,钛盐转化膜由Si、P、Ti、Zn、O等5种元素组成,P、Ti和Si的含量分别为3.61%、1.28%和1.06%,O为18.99%,余量为Zn。其中,P和Ti来源于膜中六偏磷酸根离子与Ti离子反应形成的一种复式盐[14]。从图1b可以看出,复合膜表面存在少量微米级的裂缝;EDS分析表明,复合膜中含有6种元素,各元素含量如下:Si 15.74%,P 3.06%,Ti 1.23%,Zn 40.91%,O 34.59%和C 4.47%。与钛盐转化膜相比,P和Ti元素含量减少,Si和O元素的含量大幅度增加,而Zn元素的含量降低。从两种膜成分含量对比分析中可以推断,复合膜由含少量的Si、P和Ti的钛盐转化膜基础层和富含硅氧烷层组成。

图1 钛盐转化膜和复合膜的SEM照片Figure 1 SEM photos of titanium salt conversion coating and composite coating

2. 2 转化膜的接触角

钛盐转化膜和复合膜试片表面接触角测试结果见图2。钛盐转化试片平均接触角为19.20°,复合膜试片为102.49°。从接触角变化可知,试片表面由亲水性变为疏水性,说明复合膜表面存在疏水基团。

图2 钛盐转化膜和复合膜试片水接触角测试照片Figure 2 Water contact angle test photos of the coupons with titanium salt conversion film and composite film

2. 3 复合膜的红外光谱分析

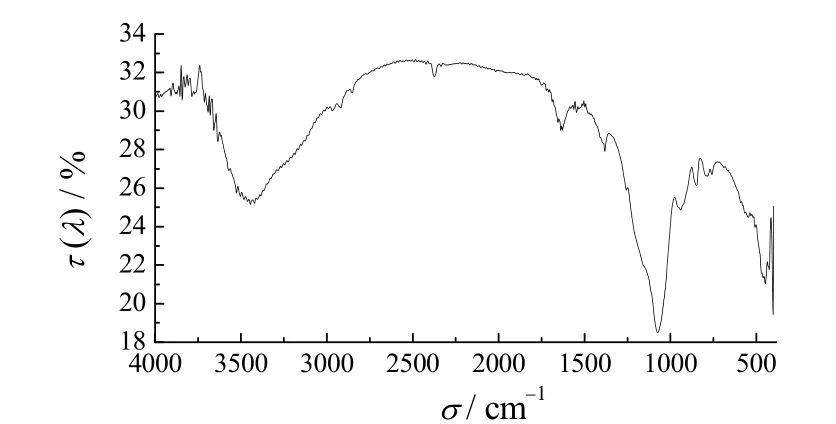

复合膜傅里叶红外测试结果见图3。可以看出,3 435 cm-1处为水和硅羟基(Si─OH)的红外吸收峰;2 886 cm-1和2 976 cm-1处为Si─OC2H5中的C─H伸缩振动峰;1 630 cm-1处的吸收峰属于膜结构内的羟基基团,被认为是催化活性基团(Ti─OH)[15]。1 383 cm-1处出现的红外吸收峰归属于P═O。795、851和1 261 cm-1附近都出现振动峰,它们归属于─Si(CH3)3的红外吸收峰[16]。943 cm-1处为Si─O─Ti的吸收峰,而1 072 cm-1处为Si─O─Si的吸收峰。

图3 复合膜的红外光谱Figure 3 IR spectrum of composite coating

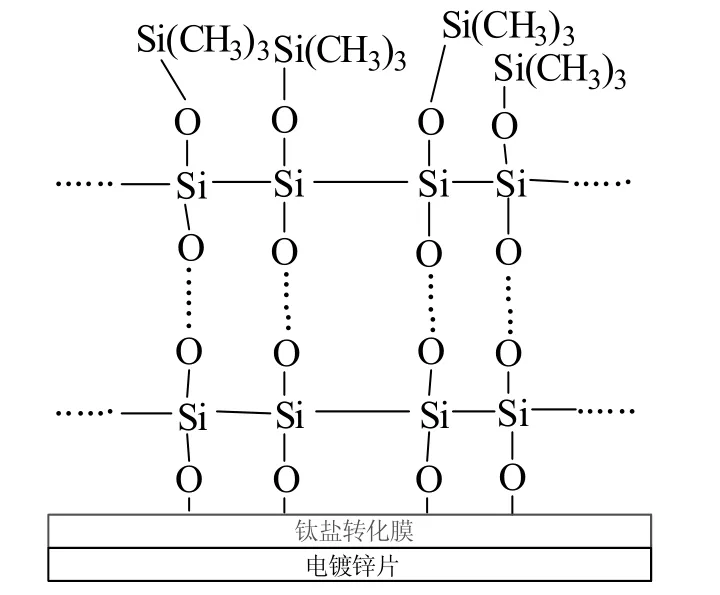

根据 IR分析和 EDS分析可知,复合膜中含有Si─OH、Ti─OH、P═O、─Si(CH3)3、Si─OC2H5、Si─O─Ti和Si─O─Si结构;C元素来源于膜中三甲基硅烷和未水解完全的正硅酸乙酯;复合膜表面疏水基团为─Si(CH3)3。从1 072 cm-1附近峰的强度可以推断出,复合膜中含有大量的Si─O─Si结构,这与EDS分析得出复合膜中富含硅氧烷的结果相一致,进一步说明在钛盐转化膜表面形成了相互交联的网状硅氧烷结构。

2. 4 转化膜中性盐雾试验

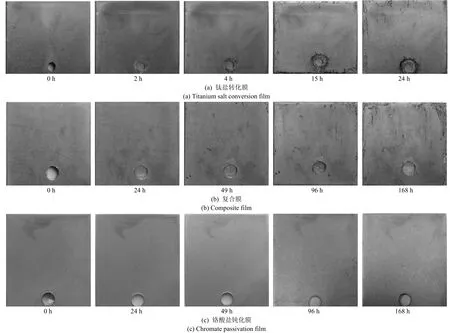

钛盐转化膜、复合膜和铬酸盐钝化膜不同盐雾试验时间时的照片见图4。

图4 钛盐转化膜、复合膜和铬酸盐钝化膜在不同盐雾试验时间下的照片Figure 4 Photos of titanium salt conversion film, composite film and chromate passivated film at different neutral salt spray test time

由图4a可以看出,钛盐转化试片呈彩色,盐雾4 h时孔处出现微腐;盐雾15 h,边缘出现腐蚀,孔处腐蚀严重,但中间完好,腐蚀面积比(正面已腐蚀面积/正面表面积)为15%;盐雾24 h,试片中间出现腐蚀点,边缘和孔处腐蚀加重,腐蚀面积比为25%。可见,由P、Ti复式盐和硅酸锌盐组成的钛盐转化膜能够有效提高电镀锌片的耐腐蚀性。

由图4b、4c可以看出,复合膜试片呈灰色,铬酸盐试片呈彩色。盐雾49 h,铬酸盐试片完好,复合膜试片表面出现少量黑色腐蚀点,其腐蚀面积比为4%;盐雾96 h,铬酸盐试片表面出现少量腐蚀点,腐蚀面积比为3%,复合膜试片表面腐蚀点增多,腐蚀面积比为10%;盐雾168 h,铬酸盐试片下边缘出现腐蚀,腐蚀面积比为10%,复合膜试片边缘和上表面腐蚀严重,有白色腐蚀产物出现,腐蚀面积比为 25%。复合膜试片从盐雾24 h完好到49 h出现少量点蚀,可说明复合膜表面存在的裂缝不是从外向内贯穿整个膜层,但是其存在可能是引起点蚀的原因;盐雾试验时间从49 h到96 h,复合膜腐蚀面积比增加了6个百分点,而从96 h到168 h又增加了15个百分点,说明复合膜比较致密,耐腐蚀。随着盐雾时间的延长,铬酸盐试片的耐蚀性优于复合膜试片。但与钛盐转化试片相比,复合膜试片在盐雾过程中的孔蚀问题得到了解决,边缘腐蚀和流斑出现的时间推迟将近80 h,这都缘于复合膜含有覆盖致密、相互交联的网状硅氧烷结构和外表面疏水结构,它们弥补了钛盐转化膜的缺陷,增加了致密性,使得电镀锌片的防腐性能得到很大提高。

2. 5 极化曲线

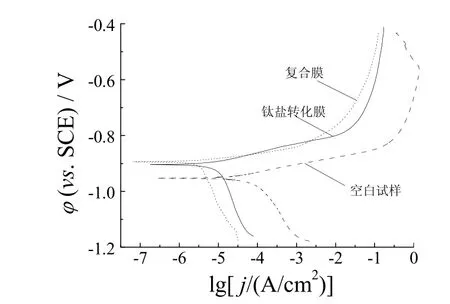

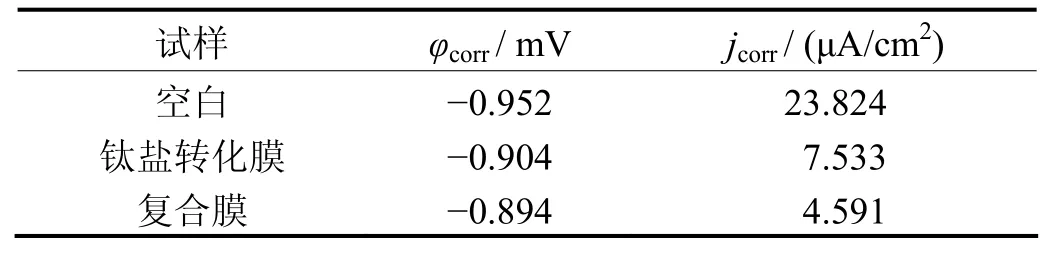

空白试片、钛盐转化试片和复合膜试片在 3.5%NaCl溶液中的电化学极化曲线测试结果见图5。与空白试片相比,钛盐转化试片和复合膜试片的极化曲线的阳极和阴极分支均向低电流方向移动,而腐蚀电位均向正移。

图5 不同试片的极化曲线Figure 5 Polarization curves for different coupons

拟合极化曲线得到的相关参数见表1。可以看出,与空白试样相比,钛盐转化试片和复合膜试片的腐蚀电位(φcorr)分别正移了48 mV和58 mV,腐蚀电流密度( jcorr)分别减低至空白试样的32%和20%左右,说明膜层阻碍电子转移的能力增强,表面惰性增加,从而提高了电镀锌片的防腐性能。但是与钛盐转化试片相比,复合膜试片腐蚀电流密度降低的程度并不明显,而盐雾测试结果却相差很大,说明复合膜中硅氧烷结构和疏水结构对电镀锌片的保护作用比较显著。

表1 3种试样极化曲线拟合结果Table 1 Fitted results of polarization curves for three kinds of samples

2. 6 复合膜的形成机理

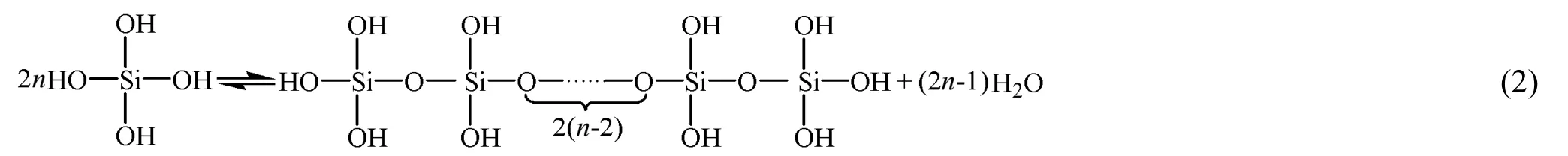

(1) 戴安邦教授对硅酸的聚合做了大量的研究,提出了硅酸在pH小于2的强酸溶液中的聚合机理,此时硅酸根离子的配位数为6,硅酸分子和正一价硅酸离子进行羟联反应,形成双硅酸。而根据文献[17]报道,在一定pH条件下,Si(OH)4和金属(以M表示)表面的MOH基团反应,生成不溶性的金属硅酸盐。以电镀锌片表面为例,在钛盐钝化的过程中,硅酸钠水解或聚合生成的Si─OH与Zn─OH反应生成硅酸锌盐,其与含P、O和Ti的复式盐一起参与成膜反应,最终形成无定形转化膜,其表面存在大量羟基。

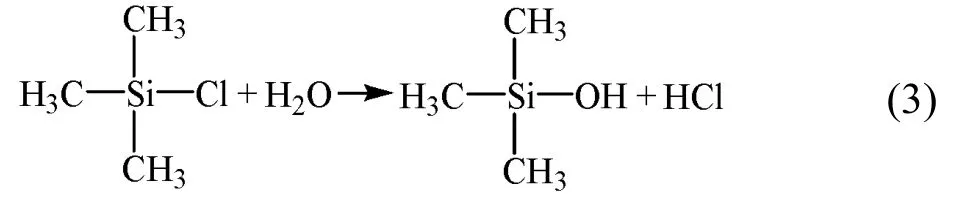

(2) 在正硅酸乙酯水解-缩合过程中,酸性条件下控制反应,可产生具有大量活性羟基的二氧化硅活性中间体,这有利于在活性中间体表面进一步键接接合可反应性物质(如本实验所用的改性三甲基氯硅烷),具体反应如下:

反应式(1)和(2)为正硅酸乙酯的水解和缩合反应。TEOS水解生成的正硅酸在一定条件下相互反应生成硅氧烷。经适当改性的三甲基硅烷的水解过程见反应(3),产物盐酸对正硅酸乙酯的水解-缩合起催化作用。水解后的三甲基硅烷和正硅酸反应形成硅氧烷:

当改性三甲基氯硅烷加到 TEOS溶液中,水解好的三甲基硅烷在一定条件下与硅氧烷反应生成三甲基硅氧烷,这是硅烷溶液中形成复合膜的有效成分。将钛盐转化试片放入硅烷溶液中处理,形成的三甲基硅氧烷与钛盐转化试片表面的羟基发生原位缩合反应,生成复合膜,使得三甲基硅氧烷和钛盐转化试片以化学键的形式结合。通过以上反应可以看出,复合膜以钛盐转化膜为基础层,利用硅烷溶液在其上生成了交联网状结构的硅氧烷层,外表含有疏水性的三甲基硅烷,其结构简图如下:

3 结论

(1) 钛盐转化处理的电镀锌片经新工艺制备的硅烷溶液封闭处理后,在电镀锌片表面形成了由钛盐转化膜层、硅氧烷层和疏水性硅烷组成的灰色复合膜,致密、耐腐蚀,盐雾时间49 h时腐蚀面积小于5%。与钛盐转化试片相比,复合膜试片的腐蚀电位和腐蚀电流密度变化都不明显,盐雾测试却相差很大,水接触角由封闭前的19.20°增加到102.49°,说明复合膜表面硅氧烷层和疏水性的三甲基硅烷层起主要作用。

(2) 复合膜表面存在裂缝,膜中含有未完全水解的Si─OC2H5结构,在一定程度上影响了膜的质量,而pH为1.3的硅烷溶液封闭放置20 ~ 30 d后出现溶胶-凝胶现象,使得硅烷溶液有效使用期限受到限制。

[1] XIA L, MCCREERY R L. Chemistry of a chromate conversion coating on aluminum alloy AA2024-T3 probed by vibrational spectroscopy [J].Journal of the Electrochemical Society, 1998, 145 (9): 3083-3089.

[2] HARA M, ICHINO R, OKIDO M, et al. Corrosion protection property of colloidal silicate film on galvanized steel [J]. Surface and Coatings Technology, 2003, 169/170: 679-681.

[3] 单美华, 郭瑞光, 马建青. 锌片表面钛盐转化膜的制备及其性能[J].材料保护, 2011, 44 (8): 38-40.

[4] MIN J, PARK J H, SOHN H K, et al. Synergistic effect of potassium metal siliconate on silicate conversion coating for corrosion protection of galvanized steel [J]. Journal of Industrial and Engineering Chemistry,2012, 18 (2): 655-660.

[5] KONG G, LIU L Y, LU J T, et al. Study on lanthanum salt conversion coating modified with citric acid on hot dip galvanized steel [J]. Journal of Rare Earths, 2010, 28 (3): 461-465.

[6] 孔纲, 卢锦堂, 陈锦虹, 等. 镀锌层钼酸盐钝化膜腐蚀行为的研究[J].材料保护, 2001, 34 (11): 7-9.

[7] TSAI C Y, LIU J S, CHEN P L, et al. A roll coating tungstate passivation treatment for hot-dip galvanized sheet steel [J]. Surface and Coatings Technology, 2011, 205 (21/22): 5124- 5129.

[8] 胡会利, 李宁, 程瑾宁. 镀锌植酸钝化膜耐蚀性的研究[J]. 电镀与环保, 2005, 25 (6): 21-25.

[9] 单凤君, 王双红, 刘常升, 等. 热镀锌钢板表面氨基硅烷膜的制备及其耐腐蚀性能[J]. 材料保护, 2011, 44 (1): 6-9.

[10] 许哲峰, 梅东生, 刘常升, 等. 热镀锌板表面单宁酸-H2TiF6/SiO2复合涂层的防腐性能研究[J]. 四川大学学报(工程科学版), 2011, 43 (2): 197-201.

[11] 宫丽, 卢琳, 卢燕平. 薄型无铬有机复合涂层钢板耐蚀性的研究[J].材料保护, 2008, 41 (2): 68-71.

[12] 王雷, 刘常升, 安成强. 镀锌层无机物与有机物复合无铬钝化研究进展[J]. 电镀与精饰, 2011, 33 (3): 22-26.

[13] 袁诗璞. 镀锌钝化概述[J]. 电镀与涂饰, 2010, 29 (2): 9-13.

[14] 左正忠, 崔萍, 宋文超, 等. 镀锌层钛盐钝化的研究[J]. 电镀与精饰,2010, 32 (11): 9-12.

[15] ZHU J, YANG J, BIAN Z F, et al. Nanocrystalline anatase TiO2photocatalysts prepared via a facile low temperature nonhydrolytic sol-gel reaction of TiCl4and benzyl alcohol [J]. Applied Catalysis B: Environmental,2007, 76 (1/2): 82-91.

[16] 卢涌泉, 邓振桦. 实用红外光谱解析[M]. 北京: 电子工业出版社,1989: 238-239.

[17] VEERARAGHAVAN B, SLAVKOV D, PRABHU S, et al. Synthesis and characterization of a novel non-chrome electrolytic surface treatment process to protect zinc coatings [J]. Surface and Coatings Technology,2003, 167 (1): 41-51.