根据磷铜阳极维护酸性光亮镀铜液中的氯离子

蒋金鸿

(中国电子科技集团公司第五十一研究所,上海 201802)

硫酸盐镀铜为简单盐型镀液,其主要组成为Cu2+、SO24-、H+、Cl-及一些有机物质。

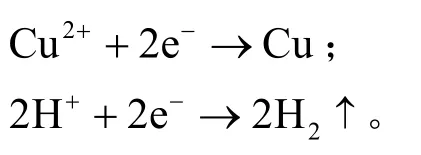

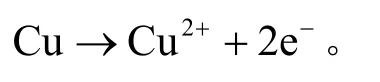

阴极的主要电极反应有:

阳极的主要电极反应有:

阳极还可能发生不完全氧化(Cu→Cu++e-),或 与镀液接触时产生歧化反应(2Cu+↔Cu+Cu2+)。

硫酸盐镀铜容易在阳极表面产生“铜粉”,Cu+还易与氧结合形成Cu2O,Cu 粉与Cu2O 悬浮于溶液中,容易使阴极表面形成粗糙无光的镀层,所以采用磷铜阳极代替电解铜阳极[1]。Cl-不仅可与镀液中的Cu+生成不溶于水的CuCl 而消除Cu+的影响,还可降低光亮剂夹杂在铜镀层中引起的内应力,有利于提高铜镀层的延展性能,在酸性镀铜中扮演着不可或缺的角色。但其含量甚微,一般要求为20~80 mg/L,一般的生产企业难以做到对Cl-的定量分析。通常是靠个人经验和通过赫尔槽试验等定性辅助方法加以判别,往往很难对问题做出正确预判。

维护管理不是等出了问题才采取措施,而是在问题出现苗头时进行预防。从产品上反映出端倪,多半已是需要解决问题,而非真正的维护。本文根据阳极磷膜的情况来维护硫酸盐光亮镀铜中氯离子的含量,可对硫酸盐光亮镀铜液进行及时的维护。

1 分析方法

1.1 试验方法

磷铜阳极表面的正常状态为均匀的黑色,且膜层致密。硫酸盐光亮镀铜过程中,镀液氯离子的含量对阳极表面的成膜有很大影响。本文通过观察阳极表面的成膜情况来判断镀液中氯离子的含量。

1.2 酸性光亮镀铜

1.2.1 基材

阳极为磷铜阳极[w(Cu)> 99.90%,w(P)=0.04%~0.06%],阴极为120 mm × 85 mm 的覆铜板。电镀前,阳极用由2%(体积分数)硫酸和10%(体积分数)双氧水[w(H2O2)=35%]组成的溶液进行微蚀处理。

1.2.2 工艺流程

抛刷─除油─水洗─微蚀─水洗─浸10%(体积分数)硫酸─电镀。

1.2.3 配方与工艺

CuSO4·5H2O 80 g/L

H2SO4100 mL/L

光亮剂 5 mL/L

Jk2 A/dm2

θ22 °C

t1 h

赫尔槽试验的镀液体积为1 L,通过往镀液中添加一定体积10 mg/mL HCl 标准溶液来引入Cl-。

1.3 试验结果

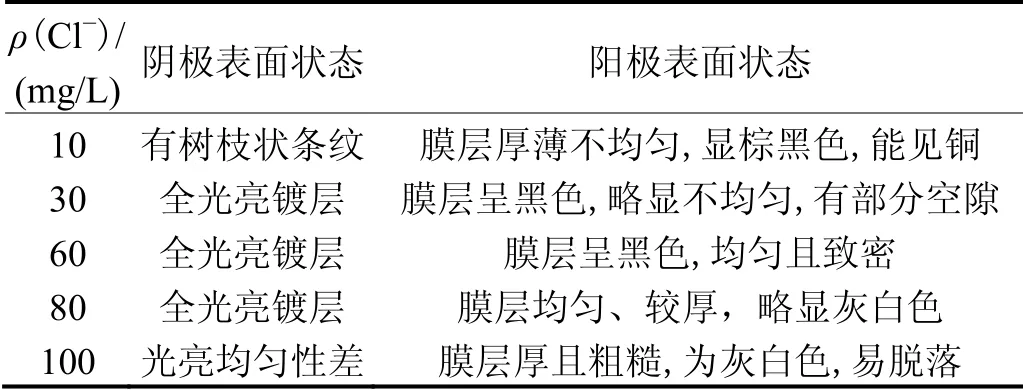

为模拟氯离子对阳极磷膜的影响,对不同Cl-含量的镀液进行赫尔槽试验,结果如表1所示。

表1 不同氯离子质量浓度下的赫尔槽试验结果Table 1 Results of Hull cell test at different mass concentrations of Cl-

从表1可知,氯离子含量接近通常要求的参数下限时,阳极磷膜有明显变化,电镀产品无明显异常;氯离子含量接近通常要求的参数上限时,阳极磷膜有白色CuCl 沉淀生成,电镀产品无明显异常。阳极磷膜的异常变化均发生在通常要求的氯离子参数范围内,说明阳极的成膜情况能及早反映问题。因此,通过观察磷铜阳极的成膜情况,能很好地预判镀液中的氯离子含量并及时进行调节,从而防止产品出现问题,这是电镀维护管理的又一新思路。

2 方法探讨

检查镀铜阳极时,应取不同位置阳极篮中浸于液面以下的磷铜球或阳极板观察,并且尽量保证表观的原貌;正常的磷铜阳极表面为一层细薄且均匀完整的黑膜。

当发现铜阳极表面黑膜覆盖不完全时;可初步判断为Cl-含量较少,若电镀无明显质量问题,可进行赫尔槽试验加以确认。当两者判断结论相同时,可向镀液中添加0.03~0.05 mL/L 的30%双氧水及10 mg/L 的Cl-。因Cl-含量少时易导致阳极溶解不佳,无法控制Cu+的产生。加入双氧水可使溶液中形成的Cu+转换成Cu2+,避免形成铜粉积聚而造成铜镀层粗糙等现象。Cl-的添加应遵循多次少量的原则。

若阳极表面隐约出现白色胶状薄膜,则表明Cl-含量偏多。这是因为在阳极上已开始有CuCl 沉积,应检查电镀各环节,避免继续带入Cl-。此时多加工小尺寸工件,可使阴极所需的二价铜离子较少,而阳极上Cl-不断与Cu+结合形成CuCl 沉淀而消耗,通过加强过滤以除去CuCl 沉淀。为避免阳极有效表面积减小而容易钝化,应取出形成白色膜的阳极刷洗干净,除去阳极表面的白色沉淀后重新挂入镀槽中。通过以上方法即可使得镀液中的氯离子减少。

当阳极表面有细小颗粒且黑膜较厚时,应及时取出阳极并清洗。因过厚的磷膜孔隙多且易脱落,一方面阻止Cu+进入镀液的能力变差;另一方面,脱落的磷膜造成阳极泥渣,易堵塞阳极袋孔。再则,高的孔隙率使镀液中Cl-易渗入阳极表面,形成CuCl 不溶膜,促使阳极钝化[2]。

3 结语

根据磷铜阳极表面膜层的情况维护硫酸盐光亮酸铜镀液中的氯离子,是一种有效且便捷的方法;而且能有效避免问题的发生,在电镀生产过程中起到了真正的维护作用。

[1]陈治良.简明电镀手册[M].北京:化学工业出版社,2009:220.

[2]袁诗璞.硫酸盐光亮酸性镀铜的阳极钝化[J].电镀与环保,2009,29 (5):47-49.