温度对化学镀钯层性能的影响

刘菲 *,赵彦亮,王文霞

(1.太原工业学院材料工程系,山西 太原 030008;2.长治清华机械厂,山西 长治 046012)

贵金属Pd 位于元素周期表的第五周期,以其独特的 电子层结构在氢渗透合金中起着非常重要的作用。采用化学镀法在氢渗透合金表面施镀Pd 膜,操作简单,方便快捷,是一种常用的方法[1]。化学镀钯的影响因素有很多,其中施镀温度对于Pd 的结构、形貌以及结合强度等都会产生重要影响。本文采用不同的施镀温度进行试验,针对施镀温度对Pd 膜的颗粒沉积速率、镀层表面形貌、耐蚀性进行研究,并通过电化学法探讨了不同施镀温度下所得Pd 膜的氢催化性能。

1 实验

1.1 基材

以氢渗透合金Nb49Ni25Ti26(直径8.0 mm,厚度0.7 mm)或载玻片(8 mm × 8 mm)为基体,载玻片镀钯用于测定镀速和观察形貌,氢渗透合金镀钯用于氢分离试验和耐蚀性测试。

1.2 预处理

1.2.1 氢渗透合金的预处理

先砂纸打磨以除去合金表面的氧化层,随后依次用5%(质量分数)NaOH 溶液、丙酮、无水乙醇超声清洗30 min,去离子水清洗以充分去除油污。

1.2.2 载玻片的预处理

先将载玻片依次置于酸化的SnCl2溶液(SnCl25 g/L,HCl 20 mL/L)中敏化5 min,去离子水洗净后,置于酸化的PdCl2溶液(PdCl20.25 g/L,HCl 2.5 mL/L)[2]活化5 min,去离子水洗净后干燥备用。

1.3 镀液组成与工艺

采用次磷酸钠还原法进行镀钯。镀液组成和工艺条件为:PdCl22 g/L,NaH2PO2·H2O 10 g/L,38%(质量分数)HCl 4 mL/L,NH4Cl 27 g/L,28%(质量分数) NH3·H2O 160 mL/L,pH 9.8 ± 0.2,施镀时间2 h。

1.4 性能测试

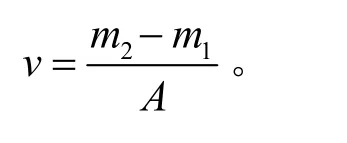

采用称重法测定镀层的沉积速率,计算公式为[3]: 式中,v 为化学镀钯层的沉积速率[mg/(cm2·h)];m1、m2分别为电镀前、后试样的质量(mg);A 为试样的镀覆面积(cm2)。

采用JSM-5610LV 型扫描电子显微镜(日本电子JEOL,SEM)观察钯膜形貌。采用Devanathan-Stachurski双电解池法[4-6],使用LK2005 型电化学工作站(天津兰力科分析仪器公司)配合CMBP-1 型恒电位仪(江苏江分仪器公司),以镀钯氢渗透合金为工作电极,铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极,通过测定电流-时间曲线研究Pd 镀层的氢渗透性能,阴极溶液为0.1 mol/L HCl,阳极溶液为0.1 mol/L NaOH。实验过程中通过对比不同试样的钯膜脱落时间和状态,描述钯膜耐腐蚀性。

2 结果与讨论

2.1 温度对镀速的影响

图1为镀速随温度变化的关系。从图1可看出,温度较低时,反应比较缓慢;40 ~ 60 °C 范围内,随温度升高,反应加快,镀速显著提高;60 °C 时,镀速最大[4.05 mg/(cm2·h)];继续升温至70 °C,镀速反而下降,这是由于在化学镀过程中,反应速率与温度近似成指函数关系,符合Arrhenius 公式[7],因此镀速会随温度增大而显著提高。但反应温度不能过高,因过高的温度会加速镀液的挥发,不仅造成镀液中各种溶质的浓度发生改变,尤其加快氨水溶液的快速挥发,造成镀液成分不稳定,同时伴有大量气体生成,影响颗粒的沉积。该结论在郭杨龙等[9]对Pd 的沉积研究中得到证实,反应温度过高会导致Pd 颗粒的聚集速率大于生长速率,从而形成许多微小的无定形聚集体。因此,化学镀Pd 时选取合适的温度才能保证还原反应的顺利进行和晶核的充分长大。

图1 温度与镀速的关系 Figure 1 Relationship between temperature and deposition rate

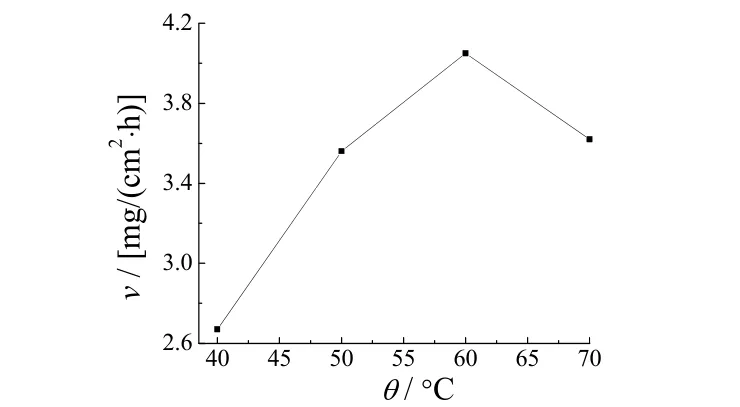

2.2 温度对膜层表面形貌的影响

施镀温度对Pd 膜的颗粒生长、致密度及膜层厚度的影响很大,具体见图2。从图2可知,施镀温度为40 °C 时,Pd 颗粒尺寸较小,且整个膜层的致密度较差。这是由于施镀温度较低时,沉积颗粒的形核分散性不好,颗粒未能充分长大,颗粒个体独立、不饱满,因而导致整个镀层破碎、不致密。施镀温度为50 °C时,Pd 颗粒得到较为充分的生长,且颗粒之间的结合较紧密,整个膜层的致密度改善。施镀温度为60 °C时,颗粒完全充分生长,形成了结合紧密、强度较高的膜层,且在后期的性能循环测试中不易脱落,与基体附着性良好。70 °C 下得到的镀层由于温度过高,Pd颗粒边界模糊粘连,部分颗粒之间已相互融合,且晶粒腹部空瘪、不饱满,整个镀层有破损。这是由于在施镀过程中,液体挥发不断增强,液体中有大量气泡产生,导致颗粒边界有大量微小孔洞,膜层与合金的结合强度不高,在后期性能测试中较易脱落,影响循环使用性。

图2 不同温度下所得Pd 镀层的表面形貌 Figure 2 Surface morphologies of Pd coatings prepared at different plating temperatures

2.3 温度对耐蚀性的影响

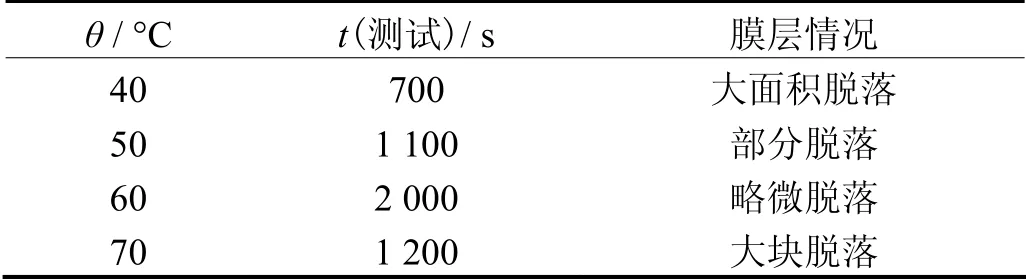

不同温度下所得Pd 镀层在通电测试中的测试时间及膜层情况如表3所示。

表3 不同温度下所得Pd 镀层的耐蚀性 Table 3 Corrosion resistance of Pd coatings prepared at different temperatures

从表3可知,40 °C 下得到的镀层在测试700 s后,镀层大面积脱落;50 °C 下制备的镀层,在通电测试1 100 s 后出现部分脱落;60 °C 下制备的镀层在测试2 000 s 后,只有略微脱落,显微观察发现镀层有裂纹;70 °C 下制备的镀层在通电测试1 200 s 后出现大块脱落。60 °C 下制备的Pd 镀层耐蚀性最好,可能是因为颗粒在60 °C 时得到充分生长,颗粒之间紧密结合,镀层比较致密,与合金粘结牢固,在氢离子渗透过程中不易被破坏。

2.4 温度对镀层氢催化性能的影响

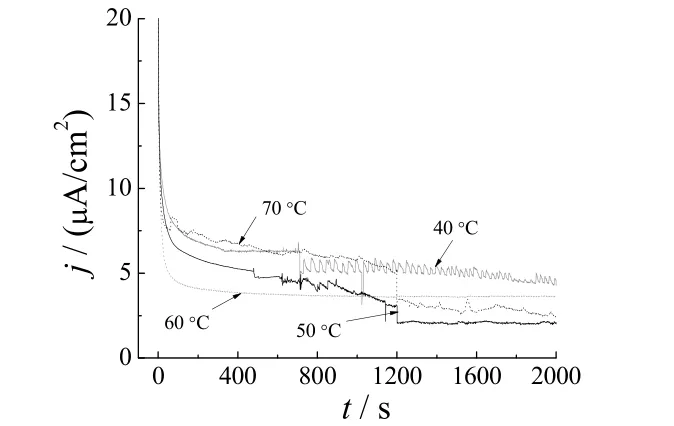

图3为不同温度下所得镀层在氢渗透测试中的电流-时间曲线。从图3可知,40 °C 下制备的镀层在渗氢测试700 s 时,电流密度突然下降,此后电流扰动明显,波动较大,合金表面镀层出现大面积破损脱落。50 °C 制备的镀层在经历一段时间的稳态电流后逐渐出现较大的波动,1 100 s 时,电流密度突降,镀层脱落明显。60 °C 镀液中制备的镀层在氢渗透测试中,基本符合氢分离合金的电流特点,虽然电流稍有波动,但波动幅度不大,基本处于稳态。70 °C 下制备的镀层在氢渗透测试中电流扰动严重,1 200 s 时出现突降,且镀层大块脱落。

图3 不同温度下所得Pd 镀层在氢渗透测试中的 电流密度-时间曲线 Figure 3 Current density-time curves for Pd coatings prepared at different temperatures in hydrogen permeation test

在化学镀Pd 过程中,一定的温度保证了Pd2+转变为Pd 所需要的能量,使晶粒形核并不断生长。温度过低,镀液的活性降低,使Sn2+还原Pd2+的反应不能彻底进行,Pd2+沉积为Pd 的反应过程受影响。从合金凝固角度来看,温度过低,过冷度增大,有利于Pd 颗粒形核,但不利于晶核长大,因而镀层颗粒细小,呈无规则排列,结构不致密,不能发挥有效的氢催化作用[9]。升高镀液温度,虽然提高了晶粒长大的速率,但过高的 温度会导致晶粒沉积速率过大,聚集速率过大,晶粒异向长大聚集,晶粒与晶粒间熔融长大,单个颗粒生长不饱满,加之液体快速挥发产生的大量气孔会影响镀层的致密度及其与合金的粘结性,导致后期镀层脱落,氢渗透过程无法稳定进行。

3 结论

(1) 40 ~ 60 °C 下化学镀靶时,随温度升高,反应加快,镀速显著提高;高于60 °C 时,继续升温,镀速反而下降。

(2) 施镀温度为60 °C 时,颗粒充分生长,得到结合紧密、附着性好、强度较高的Pd 镀层。

(3) 60 °C 下制备的Pd 镀层在通电测试2 000 s后,表面只有少量颗粒脱落,镀层较致密,与合金粘结牢固,耐蚀性较好。

(4) 60 °C 下制备的Pd 镀层在渗氢测试中,基本符合氢分离合金的电流特点,虽然数据稍有波动,但波动幅度不大,基本处于稳态。

[1]索春光,刘骁,朴贞真,等.化学镀钯膜提高直接甲醇燃料电池阻醇性能的应用[J].功能材料与器件学报,2008,14 (2): 422-425.

[2]顾騋,余强,张文龙,等.改进的化学镀法制备钯/α-Al2O3无机复合膜的研究[J].南昌大学学报(工科版),2001,23 (1): 26-30.

[3]樊群峰,司新生,张海娟,等.化学镀钯工艺的研究[J].应用化工,2009,38 (6): 908-910.

[4]FLIS-KABULSKA I,FLIS J,ZAKROCZYMSKI T.Enhanced hydrogen entry into iron from 0.1 M NaOH at definite potentials [J].Electrochimica Acta,2008,53 (7): 3094-3101.

[5]REDDY A K N,DEVANATHAN M A V,BOCKRIS J O’M.Chronoellipsometry: a new technique for the study of anodic processes of the dissolution-precipitation type [J].Journal of Electroanalytical Chemistry (1959),1963,6 (1): 61-67.

[6]刘菲,苏运星,王仲民,等.菲克定律在氢扩散系数研究中的应用[J].广西大学学报(自然科学版),2010,35 (5): 841-846.

[7]苌清华,韩剑,支二辉,等.温度对镁合金表面化学镀Ni-P 合金性能的影响[J].南方金属,2010 (1): 21-23.

[8]郭杨龙,卢冠忠,陈荣,等.钯以及钯-银/陶瓷复合膜的制备与表征[J].分子催化,1999,13 (6): 407-413.

[9]化学镀镍[M].翟金坤,黄子勋,译.北京: 北京航空学院出版社,1987: 20.