管式膜过滤过程中的流体力学研究

刘恩华,杨丽

(天津工业大学中空纤维膜材料与膜过程省部共建国家重点实验室培育基地,天津300387)

管式膜过滤过程中的流体力学研究

刘恩华,杨丽

(天津工业大学中空纤维膜材料与膜过程省部共建国家重点实验室培育基地,天津300387)

通过实验方法,研究了管式膜在过滤过程中进口流量、出口压力、压力降、膜通量等工艺参数之间的相互关系.实验结果显示,出口压力在0.1~0.15 MPa时,管式膜透过液单位能耗较低;进口流量在1 000~1 200 L/h时,管式膜单位能耗增加较慢,是较优的运行工艺参数.通过对实验结果进行计算和推导,得到膜管压力与膜管长度的关系和通量与压力的关系.

管式膜;过滤;流体力学;工艺优化

膜技术是一门应用技术,主要包括膜和膜材料的制备技术和膜应用技术[1-6].膜和膜材料的制备技术主要是膜材料的选择和制备、膜的制备以及膜性能的表征技术,膜应用技术主要是膜在使用过程中的工艺参数、条件及方法等技术.前者能制备出高性能的分离膜,后者保证高性能的分离膜能很好的应用到实践中,只有二者有机结合,才能实现膜技术的成功应用.膜技术有分离效率高、节能、可连续分离等优点,但也有易污染、受浓差极化影响、寿命较短等缺点,因此确定优化的膜应用工艺,对发挥膜技术优点、弥补缺点有着重要意义,有时甚至关系到膜技术应用的成功与否.管式膜的特点是流道宽、流速快、膜不易污染;强度高、运行压力大、寿命长;流动阻力小,可多支组件串联使用,但料液流速快,循环流量就大,运行压力高,也会增大管式膜使用过程中的能耗,增加运行成本.因此,如何确定管式膜的运行工艺参数,在保持管式膜的耐污染特性的基础上,尽可能减小流速,降低压力,减少能耗,对管式膜的实际应用至关重要.本文通过实验方法,考察了管式膜进口流量、运行压力、压力降、膜通量等工艺参数之间的相互关系,并对其相互之间的影响进行了分析,在实验的基础上,对膜管内的流体动力学进行初步理论研究,为管式膜的工程应用设计提供指导.

1 实验部分

1.1 实验装置

实验装置流程如图1所示.实验装置由水箱、泵、流量计、压力表、管式膜组件、换热器、温度计及阀门管路组成.其中管式膜由8支1 m或3 m长单芯膜组件通过弯头串联组成,由下至上分别编号为1、2、…、8.实验中使用的管式膜组件为单芯,膜材料为PVDF,膜管内径12 mm,由天津工业大学制备.

图1 实验流程Fig.1 Process of experiment

1.2 实验方法

实验中,水从水箱中通过泵送入管式膜组件,自下而上流经若干根膜管,每根膜管上设置透过液出口,透过液集合后流回水箱.通过调节进水和出水阀门来改变进口流量和出口压力;水箱中设有温度计和换热器,用于监测和控制流体温度;并测定膜管进出口压力及每根膜管的透过液量,如图2所示.其中压力表1、1′的压力差为弯头压力降.

图2 压力测试点示意图Fig.2 Test point

2 结果与讨论

2.1 无透过液系统的压力变化

采用4支3m长单芯管式膜组件串联,在没有透过液的情况下测试各点压力,实验结果如图3—图6所示.

图3 系统压力降与出口压力关系Fig.3 Relation between pressure drop and outlet pressure

图4 单位长度膜管压力降与进口流量关系Fig.4 Relation between inlet flux and unit membrane tube pressure drop

图5 弯头压力降与进口流量的关系Fig.5 Relation between elbow pressure drop and inlet flux

图6 弯头压力降比率与进口流量的关系Fig.6 Relationbetweenelbowpressuredropratioandinletflux

由图4和图5可知,不同进口流量下,膜管和弯头的压力降不同,进口流量越大,压力降越大,且随着进口流量的增加,压力降增加的幅度越大,在进口流量超过1 200 L/h后,压力降增加幅度明显加大.

根据膜管内流体的机械能守恒方程式[7]

式中:z1=z2,u1=u2,可知膜管直管段压力降Δp=p1-p2=ρ∑hf=ρλ(l/d)u2/2,说明膜管压力降与膜管内液体流速平方成正比关系,即与膜管内流量平方成正比关系.

图5和图6所示为连接弯头的压力降与进口流量的关系.由图中可以看出,随着进口流量的增大,弯头压力降增大,其占总压力降的比例减小.对于膜系统来讲,弯头的压力降是无效压力降,膜管的压力降为有效压降.进口流量在1 000~2 000 L/h之间时,弯头的压力降占总压力降的比例变化不大,均在6.5%~8.5%之间.

2.2 出口压力对膜过滤性能的影响

分别采用8支1 m和8支3 m长单芯管式膜组件,使用纯水作为测试液体,在有透过液的情况下测试各点压力,分析出口压力对膜过滤性能的影响,结果如图7—图9所示.

图7 出口压力与压力降的关系Fig.7 Relation between pressure drop and oulet pressure

图8 出口压力与膜透过液量的关系Fig.8 Relation between membrane permeate flux and oulet pressure

由图7、图8可以看出,管式膜系统压力降随着出口压力的增大而减小,膜通量随出口压力增大而增大.出口压力越大,系统内总的压力水平升高,膜通量增大,系统的透过液量增加,膜管内流量减小,压力降减小.比较1 m和3 m组件系统,3 m组件系统的变化幅度更大,这主要是因为3 m膜组件膜面积大,相同条件下膜透过液量较大,膜管内流量减小幅度更大,因此膜系统压力降随压力变化更显著.

图9 出口压力和透过液能耗关系Fig.9 Relation between permeate energy consumptionand oulet pressure

由图9可以看出,透过液单位能耗一开始随出口压力增加而减小,之后随出口压力增加而增加,出口压力为0.10~0.15 MPa时能耗最低.比较1 m和3 m组件系统,3 m膜组件系统透过液单位能耗较低.

2.3 进口流量对膜过滤性能的影响

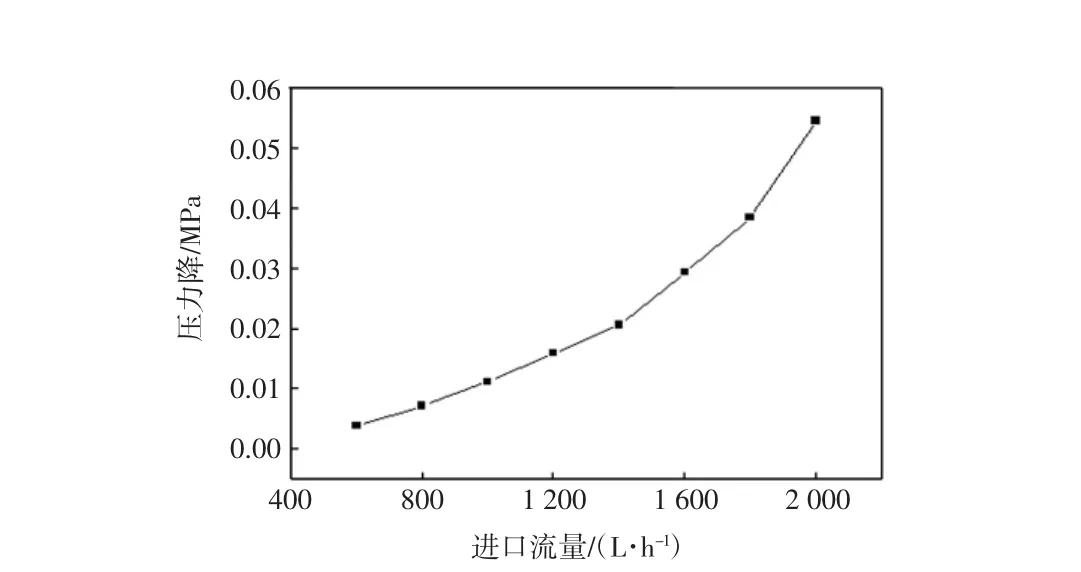

分别采用8支1 m和8支3 m长单芯管式膜组件,使用纯水作为测试液体,在有透过液的情况下考察进口流量对膜过滤性能的影响,结果如图10—图13所示.

图10 进口流量与总压力降关系Fig.1 0Relation between total pressure drop and inlet flux

图11 进口流量与总透过液量的关系Fig.1 1Relation between permeate flux and inlet flux

图12 进口流量与系统平均流量的关系Fig.1 2Relation between even flux in tube and inlet flux

由图10可见,随着进口流量增加,系统总的压力降增大,增加幅度也随进口流量的增大而增大,变化趋势与无透过液系统一致.比较1 m膜组件系统和3 m膜组件系统总压力降,1 m系统总压力降随进口流量增加幅度较大.

图13 进口流量对透过液能耗影响Fig.1 3Influence of inlet flux to permeate energy consumption

由图11可见,在保持出口压力一定的情况下,进口流量越大,进口压力越大,膜系统的透过液量越大,系统透过液量基本与进口流量成线性关系.

以系统的进口流量和出口流量的平均值计为系统的平均流量.由图12可知,在相同出口压力下,系统平均流量均小于进口流量,与进口流量基本呈线性关系,1 m系统的平均流量较3 m系统要高.

由图13可知,透过液单位能耗随进口流量的增加而增加,1 m膜组件系统较3 m膜组件系统能耗大.

2.4 压力降变化情况分析

分别采用8支1m和8支3m长单芯管式膜组件,使用纯水作为测试液体,在有透过液的情况下测试各点压力和透过液流量,分析压力降变化情况,结果如图14—图17所示.

图14 出口压力与压力降的关系Fig.1 4Relation between pressure drop and outlet pressure

图15 出口压力与压力降比率关系Fig.1 5Relation between pressure drop ratio and outlet pressure

图16 进口流量对压力降的影响Fig.1 6Influence of inlet flux to pressure drop

2.4.1 出口压力的影响

图14所示为不同出口压力对压力降的影响.可以看出,随着出口压力的增加,系统的总压力降、膜管压力降、弯头压力降均下降;相比之下,3 m膜组件系统下降趋势更显著.

图17 进口流量对压力降比率的影响Fig.1 7Influence of inlet flux to ratio of pressure drop

在系统中,膜管有透过液产生,而弯头仅起工艺连接作用,因此,可将膜管产生的压力降看作有效压力降,弯头产生的压力降看作无效压力降.图15所示为膜管压力降、弯头压力降占系统总压力降比率与出口压力的关系图.可以看出,膜管压力降占总压力降的比率要远高于弯头压力降所占比率;膜管压力降比率与出口压力大小的关系不大;1 m膜组件系统膜管压力降比率为76.5%~81.5%,3 m膜组件系统膜管压力降比率为88.4%~89.7%,3 m膜组件有效压力降比率较1 m组件高.

2.4.2 进口流量的影响

图16所示为不同进口流量对压力降的影响.可以看出,随着进口流量的增加,系统的总压力降、膜管压力降、弯头压力降均增加;相比之下,1m膜组件系统增加趋势和幅度稍高,主要是因为3m膜组件系统在进口流量增加时透过液量增加较大,系统总的流动阻力较小.

图17所示为膜管压力降、弯头压力降比率与进口流量的关系图.可以看出,膜管压力降占总压力降的比率要远高于弯头压力降所占比率;进口流量小于800 L/h时,膜管压力降比率随进口流量增加而增大的幅度较大;当进口流量大于800 L/h后,膜管压力降比率随进口流量增加而增大的幅度减小,只是略有增加.1 m膜组件系统膜管压力降比率为67.4%~81.5%,3 m膜组件系统膜管压力降比率为86%~91.3%,3 m膜组件有效压力降比率较高.

2.5 管式膜过滤过程压力及通量方程推导

管式膜在应用过程中,需要按一定的工艺流程和要求进行设计、组装,制成成套设备才能完成其分离功能.前文已经通过实验方法研究了管式膜使用过程中主要参数与膜性能的关系,但如此大量的实验数据在设计中很难直接运用,因此需要研究各工艺参数之间的关系,建立工艺参数间的函数关系,揭示其中的内在联系,为管式膜的应用设计提供理论和技术依据.

在管式膜的应用过程中,主要的设计参数为操作压力和膜通量.本实验测定了不同条件下的压力和膜管的透过液量,通过对实验数据分析,推导压力与膜管长度的关系方程及通量与压力的关系方程.

2.5.1 压力与膜管长度的关系方程

实验装置为多根自下而上串联连接的膜管,实验过程中料液顺序流过每根膜管,取第1根膜管进口定为长度原点,设距离原点任意长度l处的压力随长度变化的关系式为:

P(l)=ab+l(2)式中:P(l)为压力对膜管长度的函数;l为膜管长度;a、b为常数.代入第1根膜管的进出口压力,求得a、b,即得压力与膜管长度的关系式.随后再代入其余7根膜管的进出口压力,验证方程的准确性.

2.5.2 通量与压力的关系方程

假定膜管外侧压力为0,则膜通量的变化只受膜管内压力影响,即为实验实测压力.以膜管进出口压力平均值为膜管的平均压力,同时将实验测得的透过液量换算为膜通量.取各膜管的平均压力和通量作图,作线性拟合,得通量与压力的关系方程为:

式中:F为通量(L/(m2·h));ΔP为平均压力(MPa);A为膜通量压力系数(L/(m2·h·MPa));B为校正常数(L/(m2·h)).则膜管的透过液方程为

式中:m为该膜管距离第1根膜管进口端的长度;∑P为各膜管之间的压力损失.并利用式(4)验证通量方程的准确性.

2.5.3 压力与膜管长度关系方程的验证

采用实验数据验证式(2)的准确性,选在温度40℃、出口压力0.1 MPa、进口流量800 L/h时,各膜管进出口压力的实验值与按式(2)计算的值进行比较,结果如表1所示.

表1 各膜管进出口压力的实验与计算值比较Tab.1Compare tested value with caculated value of tube pressure

由表1可看出,推导出的公式计算值与实验值很接近,误差在-3.68%~1.69%之间,表明推导出的关系式能够较准确的表征压力与膜管长度的关系.

选取温度40℃、出口压力0.1 MPa时不同进口流量的实验数据,按式(2)计算得到a、b值,其随进口流量变化的情况如图18所示.

图18 a、ab值随进口流量变化Fig.1 8Influence of inlet flux to value of a and ab

由图18可以看出,a值均小于1,说明压力随着膜管的长度增加而减小;进口流量越大,a值越小,压力随着膜管长度增加而下降的速率越快;ab值则表示l为0时的压力值,也就是膜管的进口压力,ab值随进口流量的增加而变大,即进口流量越大,膜管进口压力越大,与实验结果相吻合.

选取在温度40℃、进口流量1 000 L/h时的不同出口压力实验数据,按式(2)计算得到a、b值,其随出口压力变化的情况如图19所示.

图19 a、ab值随出口压力变化Fig.1 9Influence of outlet presssure to value of a and ab

由图19可以看出,在相同温度和进口流量下,随着出口压力的增大,a值变大,即出口压力越大,压力随着膜管长度增加而下降的速率越慢,在出口压力达到0.1 MPa后,a值变化渐趋平缓;而ab值随出口压力的增加而变大,即出口压力越大,膜管进口压力越大,与实验结果相吻合.

2.5.4 通量与压力关系方程的验证

通量与压力关系如式(3)所示,利用各膜管平均压力与通量进行线性拟合,得到拟合结果.取温度40℃、出口压力0.1 MPa、进口流量800 L/h和1 000 L/h时,各膜管通量的实验值与计算值的比较结果如表2所示.

由表2可以看出,计算值与实验值较为接近,误差很小,均小于5%,表明推导出的公式准确性较高,基本能表征通量与压力的关系.

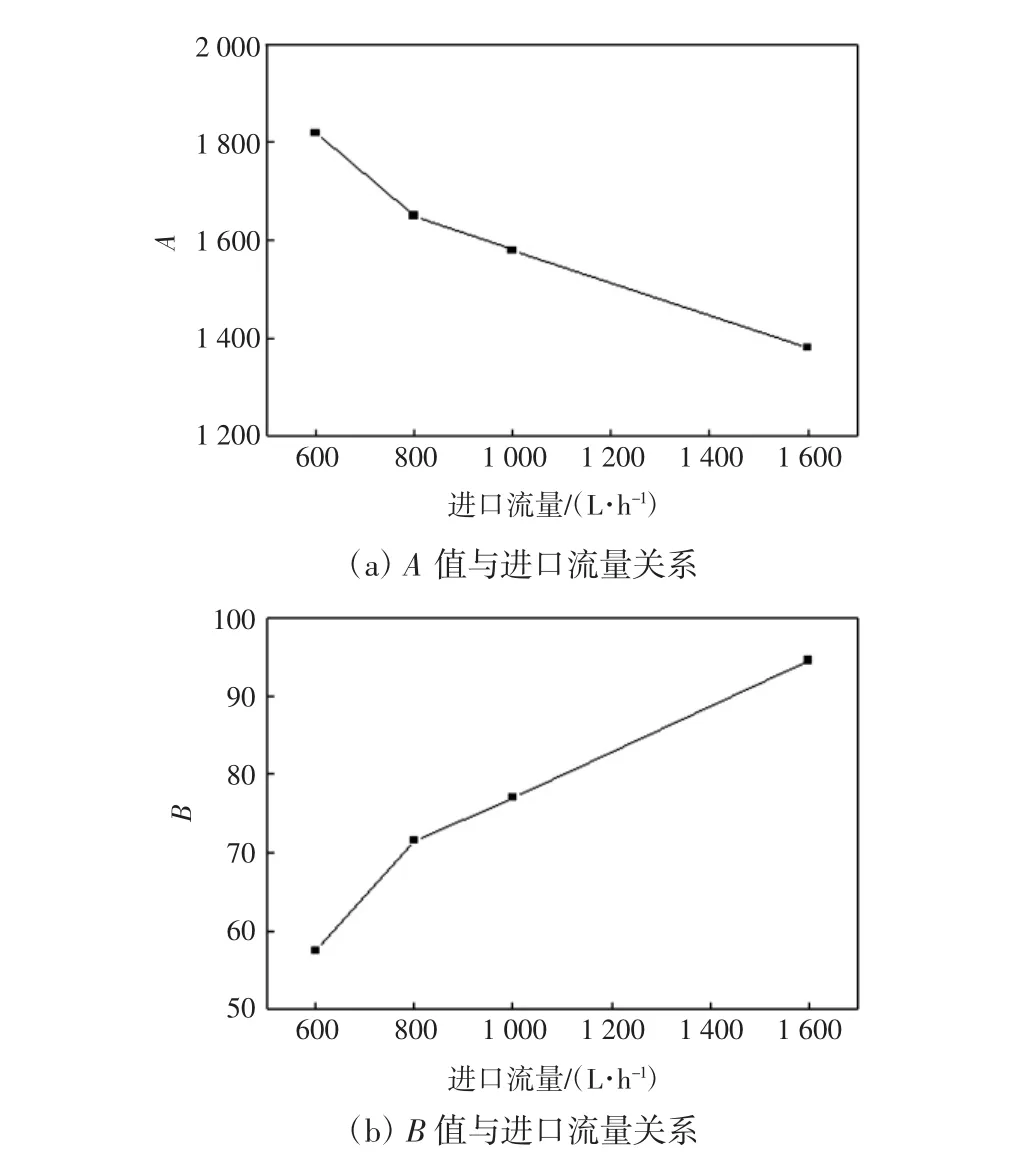

取温度40℃、出口压力0.1 MPa时,不同进口流量的实验数据进行拟合,计算A、B值,结果如图20所示.

表2 膜管通量的实验与计算值比较Tab.2Compare tested value with caculated value of tube permeate

图20 A、B值与进口流量关系Fig.2 0Relation between A and B value and inlet flux

由图20可知,在相同温度和出口压力下,A值随进口流量的增加而减小,即进口流量越大,膜通量随着压力增加而增大的变化速率越慢;而B值随进口流量的增加而增大,与实验结果相吻合.

取温度40℃,进口流量1 000 L/h时,不同出口压力下的实验数据进行拟合,计算A、B值,结果如图21所示.

图21 A、B值与出口压力关系Fig.2 1Relation between A and B value and outlet pressure

根据图21可知,在相同温度和进口流量下,A值随出口压力的增加而增大,即出口压力越大,膜通量随着压力增加而增大的变化速率越快;而B值随出口压力增大而减小,与实验结果相吻合.

3 结论

采用1 m和3 m长管式膜组件组装成管式膜串联装置,进行管式膜流体力学实验.通过改变进口流量、系统出口压力等条件,测试不同条件下膜管压力降及透过液量变化规律,考察各工艺参数对管式膜过滤性能的影响及相互关系,并利用实验数据推导压力与膜管长度、通量与压力的关系方程,结果如下:

(1)出口压力越大,总压力降越小,膜通量越大,系统透过液量越大;渗透液单位能耗在初始时随出口压力增加而减小,达到最低值后随出口压力增加而增加,能耗最低的出口压力为0.10~0.15 MPa;3 m膜组件系统渗透液单位能耗低于1 m膜组件系统.

(2)进口流量增加,系统总的压力降增大,增加幅度也随进口流量的增大而增大,1 m膜组件系统总压力降随进口流量增加的幅度较3 m膜组件系统更大;进口流量越大,进口压力越大,膜系统的透过液量越大,系统透过液量基本与进口流量成线性关系;渗透液单位能耗随进口流量的增加而增加,在进口流量为1 000~1 200 L/h时,单位能耗增加较慢.

(3)管式膜系统中弯头压力降随出口压力增加而减小,随进口流量增加而增大,有效压力降比率随出口压力变化不大,随进口流量增加稍有增加,3 m膜组件系统的有效压力降比率高于1 m膜组件系统.

(4)通过计算和推导,得到压力与膜管长度关系式P(l)=ab+l,通量与压力的关系式F=AΔP+B,经过验证,误差在5%以内.

[1]赵宁,王启山,李思思.膜技术研究进展[J].科技资讯,2010(10):6-9.

[2]KAMEL Damak,ABDELMONEIM Ayadi.Modeling of crossflow membrane separation processes under laminar flow conditionsintubularmembrane[J].Desalination,2004,168:231-239.

[3]MARÍACintaVincentVela,BLANCOSilvia Álvarez,GARCÍA Jaime Lora,et al.Application of a dynamic model for predicting flux decline in crossflow ultrafiltration[J].Desalination,2006,198:303-309.

[4]YEH H M,CHEN Y F.Momentum balance analysis of permeate flux for ultrafiltration in tubular membranes with gradually increasing incidental angles of a wired-rod insert[J].Journal of Membrane Science,2006,278:205-211.

[5]BACCHIN P,SIHASSEN D,STAROVV,et al.A unifying model for concentration polarization,gel-layer formation and particle deposition in cross-flow membrane filtration of colloidal suspensions[J].Chemical Engineering Science,2002,57:77-91.

[6]刘恩华,陈光伟,杜启云.国产管式膜在果汁生产中的应用[J].天津工业大学学报,2004,23(2):17-19.

[7]姚玉英,黄凤廉,陈常贵,等.化工原理(上)[M].天津:天津科学技术出版社,2001.

Study on hydromechanics in process of tubular membrane filtration

LIU En-hua,YANG Li

(State Key Laboratory of Hollow Fiber Membrane Material and Membrane Process,Tianjin Polytechnic University,Tianjin 300387,China)

The relation among inlet flux,outlet pressure,pressure drop and permeate flux in the process of tubular membrane filtration is studied by experiment.The results show that permeate energy consumption is lower when outlet pressure is 0.1-0.15 MPa,and permeate energy consumption increasing trend becomes slowly when inlet flux is up to 1 000-1 200 L/h.By calculation and derivation,the formula of pressure and length and the formula of permeate flux and pressure are obtained.

tubular membrane;filtration;hydromechanics;process optimization

TQ028.8;X703.1

A

1671-024X(2013)06-0001-08

2013-07-05

国家高技术研究发展计划项目(863计划)(2012AA03A602)

刘恩华(1973—),男,博士,副研究员.E-mail:450221508@qq.com