氧化劣化对锂基润滑脂噪声寿命的影响

冯强,吴宝杰,李兴林,任成祖,刘建龙

(1.中国石油化工股份有限公司 润滑油天津分公司,天津 300480;2.杭州轴承试验研究中心 博士后科研工作站, 杭州 310022;3.天津大学 机械工程学院,天津 300072)

低噪声轴承广泛应用于家用电器、电子设备、办公设备、汽车和精密仪器等领域,随着技术的不断进步,对其噪声、寿命及节能提出了更高的要求。影响轴承噪声性能的因素众多,润滑脂是不可忽视的重要因素之一[1]。基础油种类、黏度以及稠化剂的纤维结构均影响着润滑脂的低噪声性能[2]。适当的表观黏度和动态分油能力有助于提高润滑脂的降噪性能[3-4]。此外,洁净度对润滑脂低噪声性能有着极其重要的影响[5-7]。

噪声寿命指轴承在使用过程中噪声增大到不能满足人们生理及环境要求时的使用时间[8]。近年来轴承的噪声寿命越来越受到重视,文献[9]的研究表明,提高基础油的黏度可以提高润滑脂的噪声寿命和抗微动磨损能力。 文献[10]在608轴承上测试了不同润滑脂的噪声寿命,并成功开发出噪声寿命更长的润滑脂。噪声寿命受多方面的影响,润滑脂的劣化(物理剪切和化学氧化)是重要影响因素之一,且脂的失效模式随工况而变化[11-12]。对于一些家电,如空调器电机轴承,其尺寸较小,转速不高,Hertz接触应力很小,故对润滑脂的剪切作用不明显,使用过程中轴承出现严重磨损或疲劳剥落的可能性较小,但该条件下脂的氧化劣化对轴承噪声寿命的影响更大。下文通过对润滑脂进行强制高温氧化,检测轴承噪声随氧化时间的变化,采用红外光谱、扫描电子显微镜分析润滑脂化学和物理结构的变化,采用DSC测试润滑脂氧化诱导期以表征润滑脂的抗氧化性,进而研究氧化过程对锂基润滑脂噪声寿命的影响。

1 样品制备

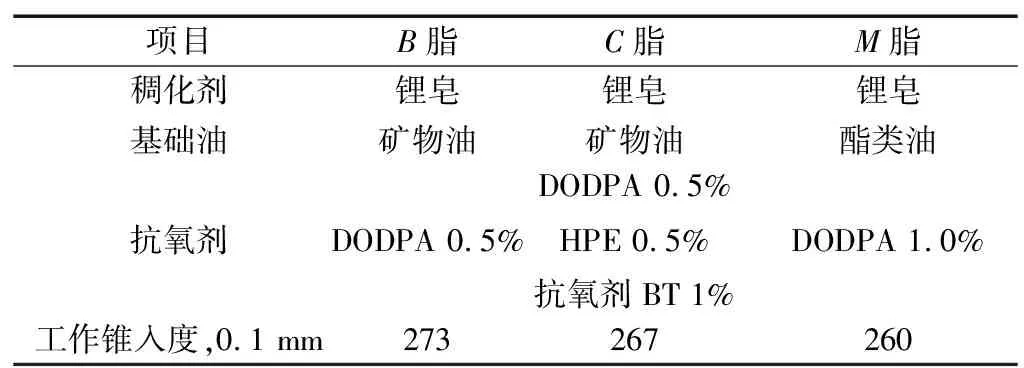

选定3种润滑脂作为试验样品,分别命名为B脂、C脂和M脂,3种样品均采用十二羟基硬脂酸锂皂稠化,B脂与C脂采用相同种类的矿物油作为基础油,而M脂则采用酯类油作为基础油,抗氧剂也分别选择了不同的配方,具体见表1。B脂和C脂的制备工艺相同,在80 ℃时将氢氧化锂水溶液加入预先溶有十二羟基硬脂酸的基础油中进行反应,在100~120 ℃反应2 h后升温至210 ℃进行急冷、加剂,最后采用三辊研磨机研磨分散后制成样品。M脂则采用预制皂的方法,将预先制成的十二羟基硬脂酸锂皂与基础油混合后,经炼制、升温、急冷、加剂,最后采用三辊研磨机研磨分散后制成样品。

表1 试验用润滑脂样品配方

2 试验及检测

2.1 高温氧化条件下的噪声寿命测试

用溶剂汽油将6202轴承洗净晾干,将待测的3种润滑脂样品分别注入轴承,注脂量约为轴承空腔的40%。注脂后的轴承不装密封圈,用振动测量仪测试每套轴承的噪声性能并记录初始振动值。然后将测完振动的轴承置于150 ℃的烘箱内进行氧化试验,烘烤过程中定期将轴承取出冷却至室温,并测量轴承振动噪声的变化。为了专门考察氧化劣化对润滑脂噪声寿命的影响,使润滑脂在轴承内静态氧化,采用滚动轴承振动(加速度)测量方法检测轴承的噪声性能,并评价润滑脂高温试验过程中的振动噪声变化。检测仪器为S0910型轴承振动测量仪,该量仪主轴转速为(1 500±30)r/min;轴向载荷40 N。

2.2 红外光谱分析

红外光谱是分析物质化学结构的重要手段,其特点是需要的样品量少,分析速度快。物质红外光谱特征吸收峰是物质特征官能团的体现,红外吸收峰的变化反映了分子官能团的变化,红外吸收峰的峰高及峰面积与官能团浓度有关。通过对经高温氧化试验的润滑脂样品采用SPECTRUM ONE型红外光谱仪进行红外光谱分析,可以得到样品氧化后生成的官能团吸收峰的变化,从而获得样品的氧化程度。

2.3 氧化安定性试验

采用DSC204型差示热量扫描仪测试润滑脂的氧化诱导期(下称OIT)。这种氧化试验为薄膜氧化,更加接近润滑脂在轴承沟道和钢球表面的氧化模式。试验通过在保护气氛下加热铝制样品池中的薄层脂样,在某一恒定温度下通入氧气对脂样进行氧化,用差示热量扫描法测量润滑脂因氧化反应而引起的放热量,并记录脂样发生快速氧化放热的时间,该时间即OIT,是衡量润滑脂氧化安定性的指标。测试样品质量为(5±0.5) mg;测试温度为220 ℃;氧气流量为50 mL/min。

2.4 扫描电子显微镜分析

采用S-3400N型扫描电子显微镜观测脂样在氧化过程中稠化剂纤维结构的变化情况,放大倍数为15 000倍。

3 试验结果及分析

3.1 噪声寿命测试

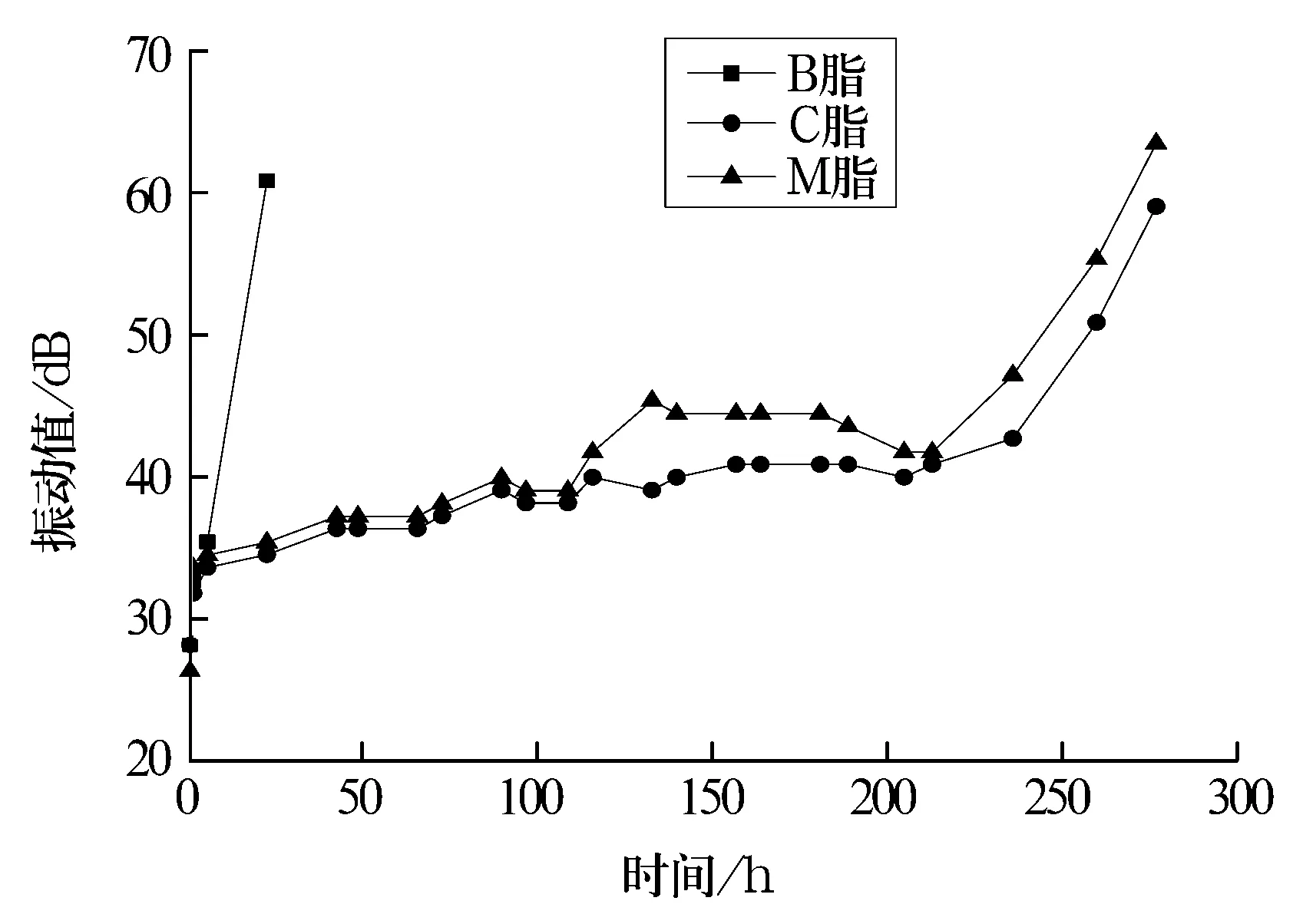

注有润滑脂样品的6202轴承随高温氧化时间的延长,其振动值随时间变化的曲线如图1所示。注有B脂的轴承振动值随高温氧化时间的延长迅速升高,在高温氧化23 h时振动值达65 dB,轴承内润滑脂受高温氧化作用生成大量胶质、沥青质等氧化产物,部分氧化产物从轴承内渗出,轴承转动阻力增大, 30 h后轴承已无法运转。注C脂和M脂轴承的振动值在高温氧化初期增大到约35 dB时趋于稳定,并随氧化时间的延长缓慢增加。在260 h之前润滑脂状态良好,外观颜色变化很小,轴承运转平稳。当氧化时间达到260 h以后,轴承振动值有迅速增大趋势,润滑脂颜色变深。另外,M脂轴承高温氧化133 h后出现轴承振动值突然增大的现象。总体上,高温氧化后C脂轴承振动值略低于M脂,但均表现出良好的噪声寿命。

图1 加注不同脂轴承的振动值随高温氧化时间的变化

3.2 抗氧化性能测试

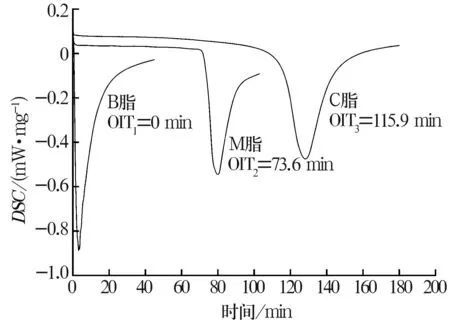

采用差示热量扫描法得到的3个脂样的OIT曲线如图2所示。其中B脂在刚通入氧气时就发生氧化反应,OIT为0;M脂的OIT为73.6 min;C脂为115.9 min。测试结果表明:B脂的抗氧化性最差,M脂较好,而C脂的抗氧化性能最优。

图2 润滑脂在220 ℃时的OIT曲线

3.3 红外光谱分析

在高温氧化试验过程中,应定期采用红外光谱仪检查轴承内的润滑脂,并将其红外谱图与未经高温氧化试验脂样的红外谱图进行对比。谱图中红外吸收峰波数及其对应润滑脂的组成见表2。润滑脂氧化后产生含有羟基、羰基以及碳氧单键的物质,因此在红外谱图中3 500~3 200 cm-1,1 800~1 650 cm-1以及1 100 cm-1的位置出现吸收峰的变化。通过对比脂样红外光谱吸收峰的变化可以得知润滑脂氧化前后化学成分的变化。

表2 红外吸收峰的位置及其对应化合物官能团

B脂经过23 h高温氧化后与未经高温氧化的红外谱图对比如图3所示。图3中未经高温氧化的B脂十二羟基硬脂酸锂的缔合羟基吸收峰位于3 300 cm-1附近,且在1 715 cm-1处没有红外吸收峰。而氧化后的B脂缔合羟基吸收峰向3 500 cm-1附近漂移且吸收峰面积变大,表明氧化后有大量新的含羟基物质生成,此羟基与十二羟基硬脂酸锂中的羟基有着明显的差别。1 580 cm-1和1 560 cm-1是十二羟基硬脂酸锂的特征吸收峰,氧化前后未发生明显变化。高温氧化23 h后的B脂红外谱图中出现1 715 cm-1吸收峰,这是基础油的氧化产物胶质、沥青质中的羰基伸缩振动吸收所致。同时,随着氧化程度的加深在1 100~1 200 cm-1之间出现C-O吸收峰,这是由于基础油在氧化过程中主要生成了含羟基和羰基类物质所致[13]。

通过图3的红外光谱对比表明,B脂的基础油受到了严重氧化,而稠化剂并未发生明显氧化,说明在高温氧化过程中B脂的基础油比稠化剂更易被氧化。

图3 B脂高温氧化过程中红外谱图变化

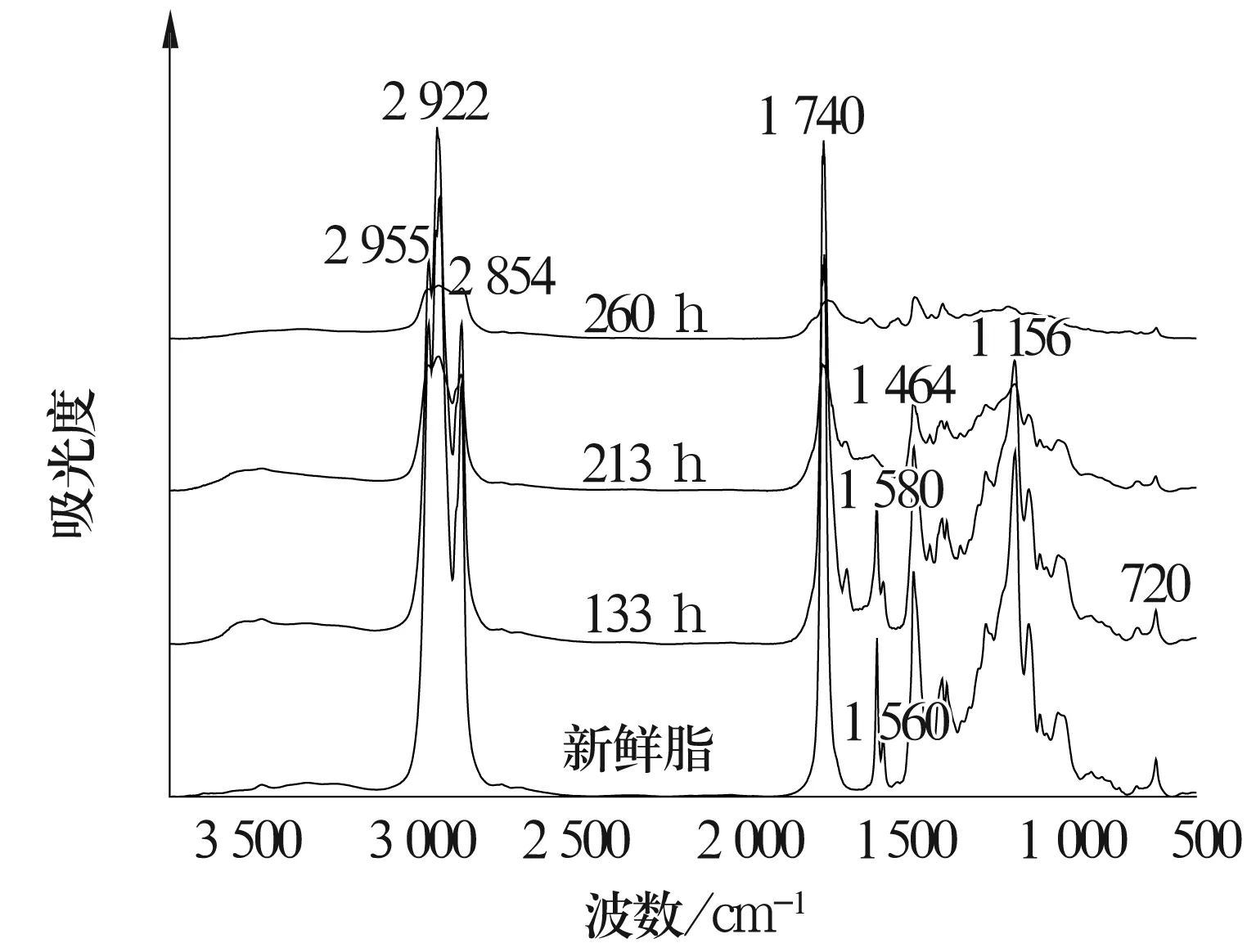

M脂经过133,213和260 h高温氧化后的红外谱图如图4所示。图中1 740 cm-1吸收峰为润滑脂酯类基础油中羰基的特征吸收峰,1 464 cm-1为基础油-CH2-变角振动吸收峰,1 156 cm-1为酯类油C-O-C反对称伸缩振动吸收峰,1 580 cm-1和1 560 cm-1为十二羟基硬脂酸锂的特征吸收峰。随着高温氧化时间的延长,基础油出现氧化现象,与B脂相同,由于含羟基类氧化产物的生成,缔合羟基的吸收峰从3 300 cm-1左右向3 500 cm-1处漂移,1 740 cm-1吸收峰边界逐渐向两侧扩展使吸收峰的底部变宽。M脂在氧化213h时并没有像B脂那样出现位于1 715 cm-1附近的宽大羰基吸收峰,在高温氧化213 h之前M脂基础油的氧化程度远小于B脂,高温氧化260 h后M脂羰基吸收峰的峰宽变大,氧化生成大量含羰基类的氧化物。

图4 M脂高温氧化过程中红外谱图变化

随着氧化时间的延长,1 580和1 560 cm-1吸收峰的峰高相对于1 464 cm-1吸收峰峰高逐渐变小,在高温氧化213 h后1 580和1 560 cm-1吸收峰消失,这表明润滑脂的十二羟基硬脂酸锂已被氧化消耗而使其含量逐渐降低。在抗氧剂种类和添加量相同的条件下,B脂在高温氧化23 h后基础油氧化严重,而十二羟基硬脂酸锂的红外吸收峰无明显变化,M脂的十二羟基硬脂酸锂红外吸收峰在酯类基础油出现深度氧化之前就已经消失,表明M脂的酯类基础油抗氧化性比B脂的矿物油更好。M脂经过高温氧化后生成的胶质、沥青质更少,抗氧化性能更好。

C脂高温氧化后的红外谱图如图5所示。从图中可以看出:高温氧化213 h之前C脂稠化剂所对应的十二羟基硬脂酸锂的双齿配位的对称与反对称伸缩振动吸收1 580和1 560 cm-1峰未发生明显变化,基础油的特征吸收峰1 464 ,1 377 和720 cm-1也未发生明显变化;高温氧化后的脂样在1 330 cm-1处出现吸收峰,是润滑脂中抗氧剂劣化而生成的芳香族硝基化合物的硝基对称伸缩振动吸收[14];与B脂和M脂相比,C脂在高温氧化213 h之前位于3 300 cm-1左右的羟基吸收峰没有出现明显向3 500 cm-1处漂移的现象;高温氧化260 h后C脂的缔合羟基吸收峰才明显向3 500 cm-1处漂移,十二羟基硬脂酸锂的双齿配位的对称与反对称伸缩振动吸收消失,且在1 720 cm-1处出现羰基吸收峰。

图5 C脂高温氧化过程中红外谱图的变化

B脂与C脂采用相同类型的稠化剂和基础油,只是抗氧剂种类不同,C脂在高温氧化213h内稠化剂及基础油都未发生明显的化学变化,只是出现抗氧剂衰变后生成的芳香族硝基化合物,而B脂仅氧化23 h后便发生严重氧化。这表明C脂的抗氧剂体系在高温氧化213 h之前有效延缓了脂的氧化过程。

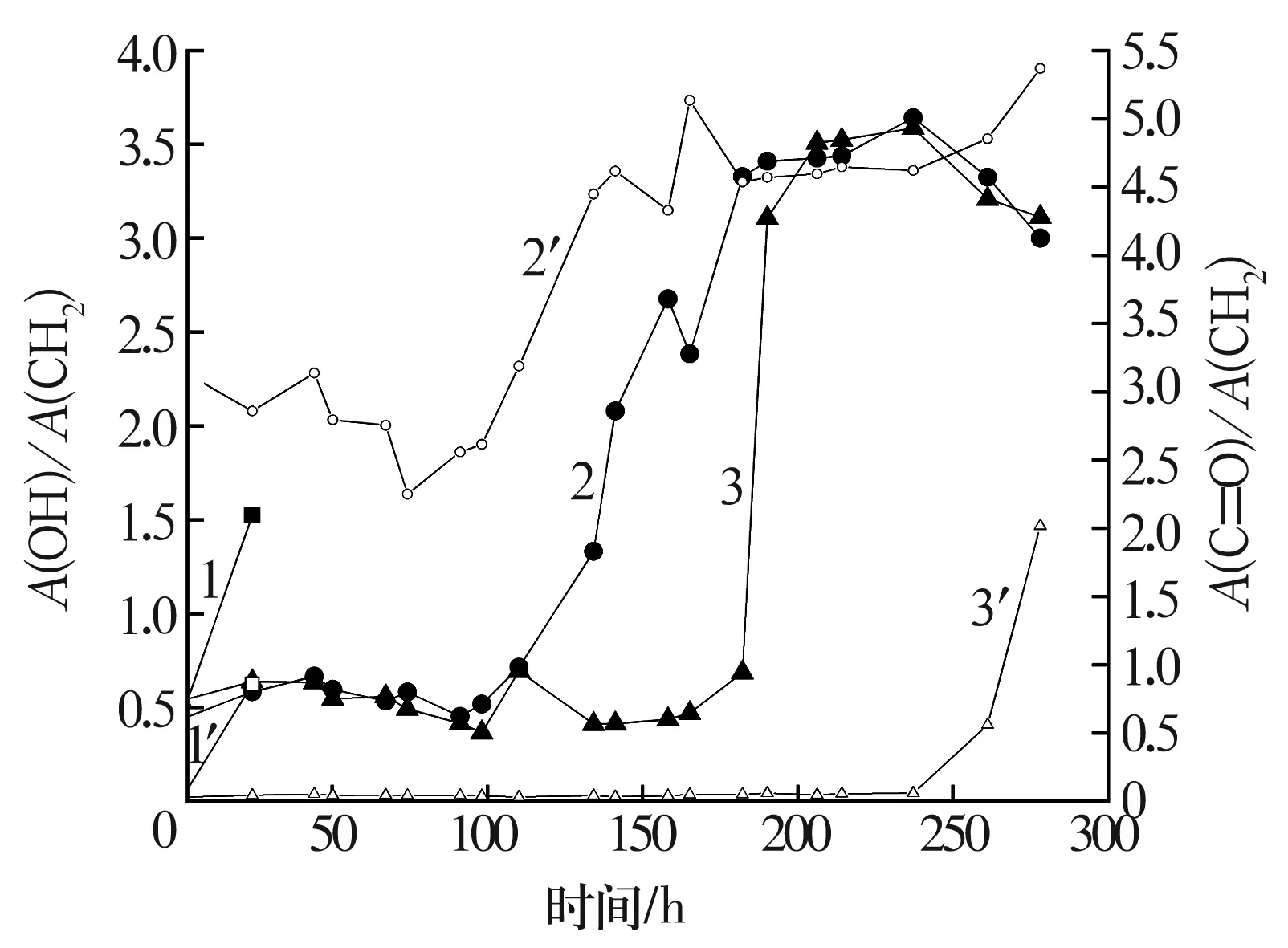

根据Lambert-Beer定律,红外光谱任意波长的光吸收强度与样品中各组分的浓度成正比,与样品厚度(光程长)成正比。因此,采用峰面积进行定量分析往往比峰高更加准确。另外无论是基础油分子还是稠化剂分子,其中含量最高的是亚甲基,且亚甲基含量随着样品氧化程度的加深变化不大。为了消除脂样膜厚差引起的误差,可采用拟定考察官能团的红外吸收峰面积与位于1 464 cm-1的亚甲基变角振动吸收峰面积的比值来表征拟定考察官能团的相对含量。B,M和C脂的缔合羟基以及羰基的吸收峰面积与1 464 cm-1吸收峰面积比值的变化曲线如图6所示。图中B脂的缔合羟基和羰基的相对含量在高温氧化23 h后急剧升高(曲线1和1′)。M脂的缔合羟基相对含量(曲线2)在高温氧化初始阶段保持平稳,氧化133 h后急剧升高,氧化213 h后接近最大值,随后逐渐降低。M脂的基础油为酯类油,其羰基红外吸收峰位于1 740 cm-1位置,是一个强吸收峰。因此M脂的羰基相对含量(曲线2′)在起始时就处于较高的状态,氧化109 h后突然增高,氧化213 h后继续增大。C脂的缔合羟基相对含量(曲线3)在高温氧化181 h之前处于平稳状态,氧化181 h之后急剧增大,氧化213 h后接近最大值并保持平稳,氧化236 h后又逐渐降低。因C脂组分中不含羰基物质,因此在高温氧化起始时及初期羰基相对含量(曲线3′)为0或接近于0,直至氧化236 h后开始出现羰基吸收峰且其相对含量迅速升高。

1—B脂羟基含量变化曲线;2—M脂羟基含量变化曲线;3—C脂羟基含量变化曲线;1′—B脂羰基含量变化曲线;2′—M脂羰基含量变化曲线;3′—C脂羰基含量变化曲线

图6中曲线1与1′,2与2′的变化趋势表明B脂和M脂在高温氧化过程中含有羟基和羰基的氧化物几乎同时生成。而C脂在高温氧化过程中首先大量生成含羟基的氧化物,当羟基相对含量达到最大值并逐渐下降时才大量生成含羰基的氧化物。在氧化过程的最后阶段M脂和C脂的表现相同,即羟基相对含量达到最大值后逐渐降低,在羟基相对含量降低的同时羰基的相对含量升高。在高温氧化后期,羟基和羰基的相对含量变化表明羟基进一步被氧化而生成羰基。

3.4 对稠化剂纤维结构的影响

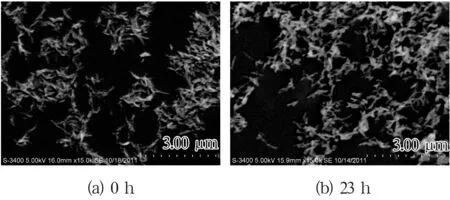

高温氧化前后B脂和C脂稠化剂纤维结构变化的扫描电镜照片分别如图7和图8所示(因M脂稠化剂纤维结构变化与C脂类似,此处不再赘述)。在高温氧化之前,B脂和C脂的稠化剂纤维结构均为互相缠绕的纽带状结构,B脂较C脂更短小。B脂在高温氧化23h后稠化剂纤维依然保持较好,印证了图3的测试结果。B脂与C脂一样,随着高温氧化时间的延长,稠化剂纤维变得粗大,纤维界面变得模糊。C脂在高温氧化260h后稠化剂纤维消失殆尽,电镜照片中只剩下一层氧化生成的细小沉积物,这一点也印证了图5的测试结果。

图7 高温氧化前后B脂稠化剂纤维结构

图8 高温氧化前后C脂稠化剂纤维结构

4 结论

在强制氧化条件下对6202深沟球轴承用矿物油锂基润滑脂和酯类油锂基润滑脂的低噪声性能进行了研究,结果表明:

(1)基础油氧化生成含羟基和含羰基氧化物,其中含羟基物质对轴承噪声影响不明显,而含羰基物质对轴承噪声影响显著,这与含羰基氧化物聚合形成胶质、沥青质、漆膜并沉积于轴承滚动接触区有关。

(2)良好的抗氧剂体系可有效延缓基础油和稠化剂的氧化并改变氧化过程,可有效抑制含羰基氧化物的生成,提高润滑脂的抗氧化能力,进而延长轴承的噪声寿命。

(3)稠化剂纤维结构随着氧化程度的加深,纤维变得粗大,界面变得模糊,并最终分解殆尽,轴承振动噪声随之增大。