薄壁不锈轴承钢套圈变形控制工艺改进

王智勇,王鑫,刘传铭

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

由于某些轴承工作环境的特殊性,套圈选用G95Cr18不锈钢制造。该类不锈轴承钢套圈尺寸均在200 mm以上,而有效壁厚一般在10 mm以内,由于外径/壁厚比大,在热处理后极易产生变形,合格率低,影响后续磨加工生产。

1 套圈尺寸及技术要求

选取一种具有代表性的轴承套圈进行工艺对比试验,具体外形尺寸见表1。该套圈热处理后的技术要求为:(1)硬度不小于58 HRC,同一零件的硬度差不超过1 HRC;(2)直径变动量≤0.6 mm,端面翘曲≤0.5 mm;(3)淬、回火组织按JB/T 1460—2002《高碳铬不锈钢滚动轴承零件 热处理技术条件》评定,2~5级为合格。

表1 轴承套圈外形尺寸 mm

2 原热处理工艺存在的问题

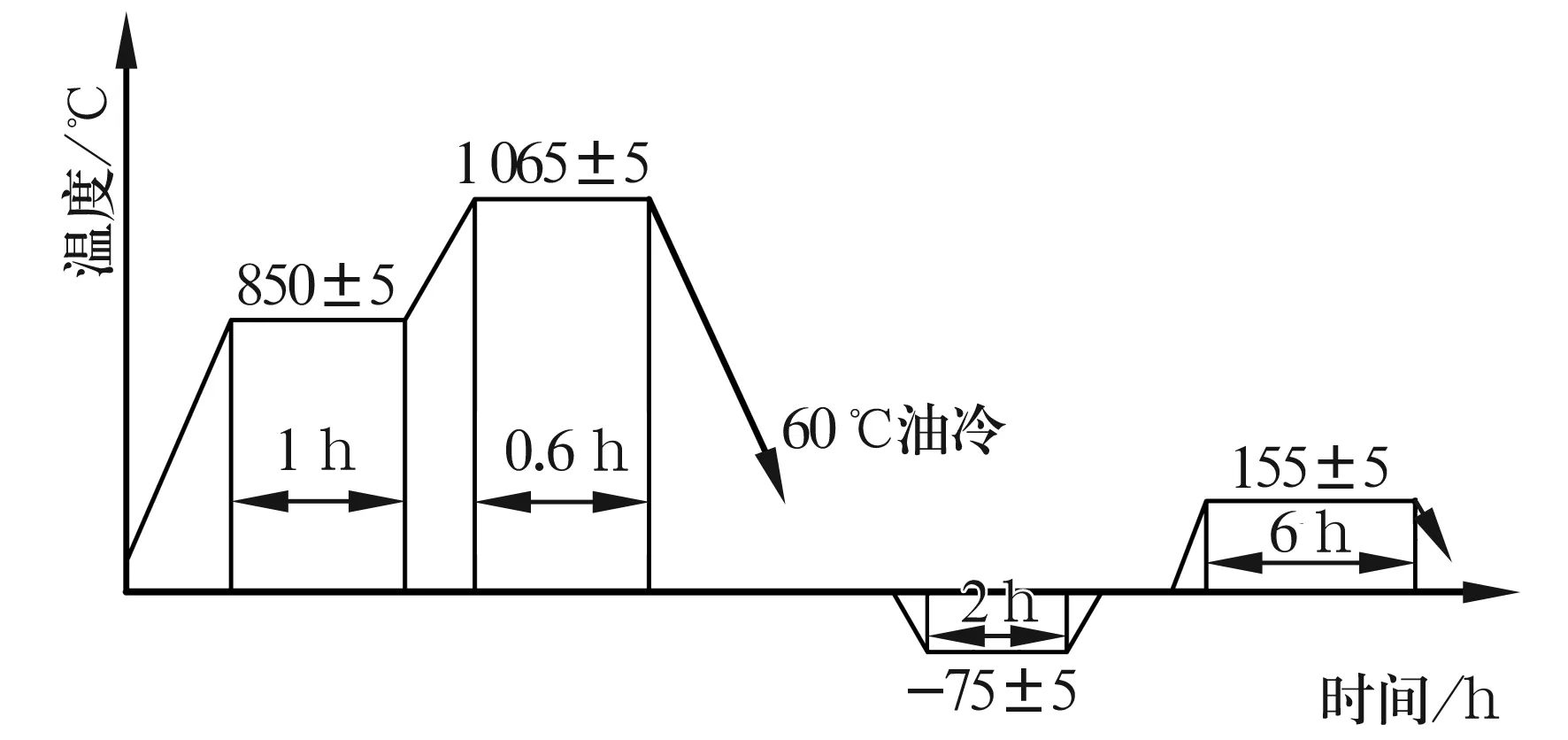

薄壁类轴承套圈除了满足一般的硬度与组织要求以外,还应尽量减小变形,以保证后续磨加工的技术要求。因此,将车加工分为粗车和精车,在中间增加一次去应力退火,减少车加工应力,为淬火工序做准备。淬火工艺主要采取增加预热时间,提高淬火油温和降低搅拌速度的方式控制热处理后的变形,由于淬火加热温度较高,为了满足工艺要求,防止轴承套圈表面氧化脱碳和腐蚀,热处理淬火设备采用WZC-45型双室真空炉。原热处理工艺如图1所示。

图1 原热处理工艺曲线

经过热处理工艺后发现,套圈变形大,合格率在40%以下。变形的套圈需进行整形处理,变形过大则需要反复整形,而且整形效果并不理想,还可能因为多次回火而造成套圈硬度不合格。由于材料自身弹性较大,存在部分套圈即使整形合格后,在随后的冷处理和回火过程中出现反弹现象,结果仍达不到技术要求。

3 变形原因分析及改进措施

薄壁类轴承套圈的热处理变形主要体现为:不均匀的热应力和组织应力导致的套圈直径方向的变动量和淬火引起的端面翘曲(平面方向变动量)[1]。淬火变形的主要影响因素是热应力和相变应力。钢在淬火介质中快速冷却,由于工件内、外部分的降温速度不同,外层因冷得较快最先开始收缩,并向内层冷得较慢(较软)的部分施加压力,迫使工件向变形阻力最小的方向产生变形。实践证明:冷却速度越快,工件的尺寸变化越大;冷却时的降温幅度越大,工件的变形越大。相变应力对钢的影响主要体现在体积的变化上,工件不同组织有不同的密度,在热处理过程中,不同阶段要经过不同的组织转变[2]。另外,车加工残余应力,装炉量,送料和下料过程中套圈相互间及与设备间的碰撞等,都对套圈的变形产生影响。

G95Cr18不锈钢中的合金元素使钢的C曲线右移,即降低了钢的临界冷却速度,使相同冷却速度下的高合金钢具有更高的相对转变驱动力,部分Cr元素和Mn元素在加热时随碳化物固溶于奥氏体中,从而改善了G95Cr18不锈钢的淬透性,可以实现在空气中冷却并达到高硬度要求。因此,将原60 ℃油冷的淬火冷却方式改为高纯氮气冷却,并用风扇搅拌,使真空炉内负压达到0.05 MPa(设备工艺要求),通过调整进气时间控制冷却速度,降低淬火变形。另一方面,虽然G95Cr18不锈钢淬透性较好,但套圈尺寸较大,因此将原装炉量内、外圈各10件减少为各5件,以保证淬火均匀性。

4 试验结果分析

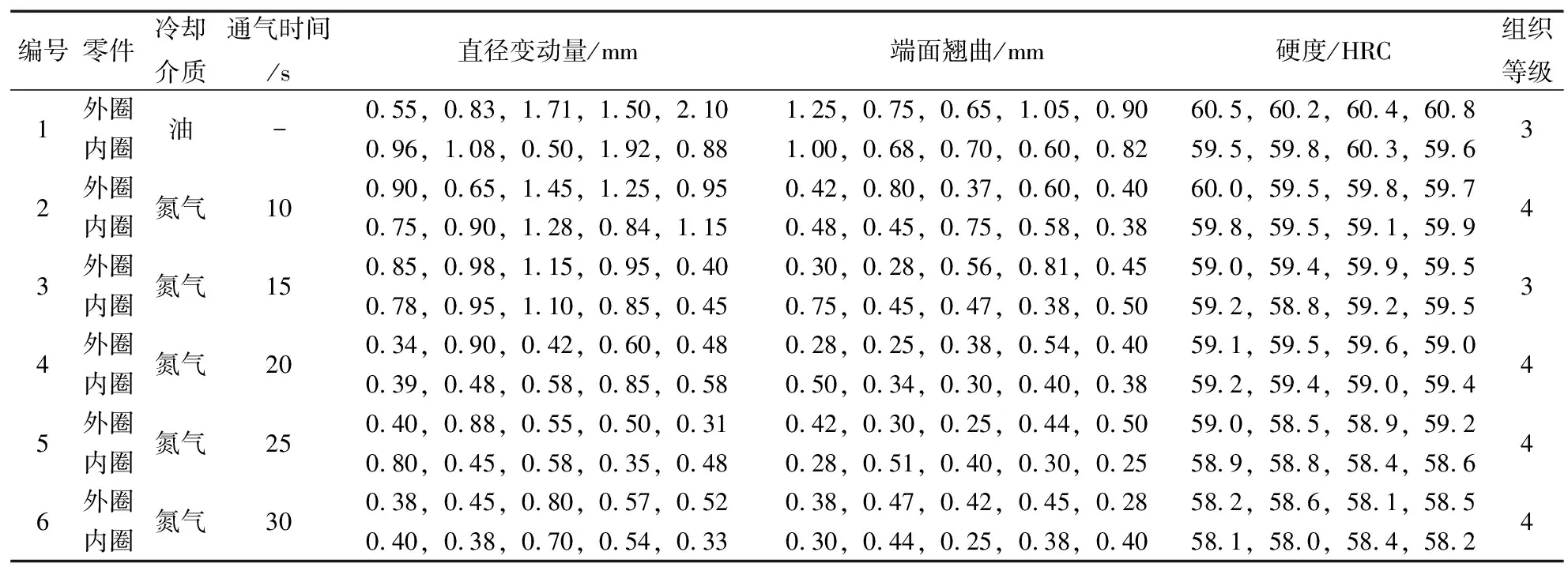

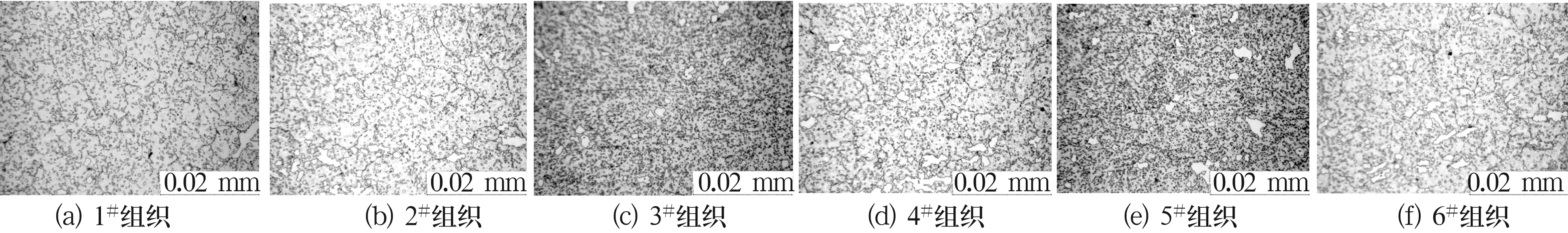

经过多炉次的试验,对热处理后的质量进行了检测,直径变动量和端面翘曲每炉检查5件,硬度和组织每炉抽检1件,检测数据见表2,组织形态如图2所示。

表2 改进后热处理检测结果

图2 试验工件组织形态

结果显示,随着冷却速度的降低,直径变动量和端面翘曲越来越小,但也对工件硬度产生影响,因此,不能过度降低冷却速度,否则工件硬度将不合格。由表2可知,4#~6#工件的端面翘曲、硬度和组织等级均达到了标准要求,而直径变动量仍有超差的情况,但变动量均在1 mm以内,经过整形基本上能够达到标准要求,对后续加工影响不大,变形合格率能够达到80%以上。6组工件的组织形态基本上变化不大,均满足了组织等级要求。

5 结束语

为提高薄壁不锈轴承钢套圈的变形合格率,采取了将车加工分为粗车和精车,在两道工序间增加去应力退火等措施,但合格率仍较低。为进一步改善冷却速度,将油冷改为高纯氮气冷,在20~25 s内将炉内负压达到0.05 MPa,并用风扇搅拌,在基本上不影响硬度和组织的前提下有效改善热处理工件的圆度和端面翘曲,套圈合格率由40%提高到80%以上。