涡轴发动机通用仿真平台研究

吴燕燕,刘 明,王 栋,杨小龙,郭 芳

(1.中国直升机设计研究所,江西景德镇 333001;2.海军驻景德镇地区航空军事代表室,江西景德镇 333001;3.陆航驻景德镇地区代表室,江西景德镇 333002)

0 引言

涡轴发动机是一种强非线性、时变、复杂的气动热力学系统,其数学模型一直是研究的重点课题。目前还没有统一的发动机数学模型和建模方法。常用的涡轴发动机数学模型有非线性气动热力学模型、线性小偏差模型、稳态模型、静态或动态模型等。常用的建模方法有部件法、状态变量法等。采用何种建模方法及发动机数学模型一般是根据不同研究目的和任务来确定。

采用部件法建立发动机数学模型,一般是先构造发动机各部件的模型,然后根据各部件的匹配条件组合成整台发动机模型。由于同类部件计算方法相同,因而部件法可以提高模型的通用性[1]。采用部件法建立的涡轴发动机通用模型的难点是:如何为发动机模型的各部件参数和特性数据块建立统一的输入接口;建立的稳态模型和动态模型均要在全包线范围内收敛;动态模型要求在任意高度和马赫数下均能满足实时性要求。国内外文献大部分介绍了部件法的建模过程[2,3],或者结合部件法研究控制律[4]。本文根据发动机各部件的特点,利用Vc++编程语言建立了统一特性数据输入接口;综合使用多种方法(调整总距和燃油流量的匹配关系、模型解算方法、模型的初猜值、PID参数自寻优)使数学模型达到全包线范围内收敛和满足实时性要求的目的。

1 发动机模型的建立

建立发动机模型时必须考虑逼真度、简单及明显性的要求。发动机部件级模型是在部件特性的基础上依据部件运行的基本原理完成单个部件建模,然后使各个部件运行满足共同工作方程,从而得到涡轴发动机部件级稳态模型和动态模型。采用部件法建立的发动机模型包括部件模型和共同工作方程求解。本文重点说明模型求解过程,部件模型的建模在文献[1]有详细介绍。本发动机模型中包括了设计点计算、稳态模型、动态模型。

1.1 稳态模型

建立稳态模型的关键是如何保证涡轴发动机在全飞行包线内都能收敛。本文采用总距与燃油流量的合理匹配、初猜值的正确选取(将发动机主燃油流量替代功率涡轮相对转速)、迭代步长的自动调整等措施,从而保证了涡轴发动机在全飞行包线内收敛。稳态模型求解流程如图1所示。

图1 稳态模型求解流程图

1.2 稳态模型的求解

在通常飞行状态下,直升机旋翼的转速是保持恒定的。在发动机模型的稳态计算中一般是根据给定的燃油流量和旋翼的负载计算出燃气涡轮和功率涡轮的转速及发动机各个截面参数,此时功率涡轮相对转速是其中一个迭代解,所以功率涡轮转速不能保持为常值。涡轴发动机解算模型的初猜值为:压气机相对转速、发动机主燃油流量、燃气涡轮压比系数、功率涡轮压比系数、压气机压比系数。其原理是通过解算模型求解燃油流量,使发动机的输出功率满足直升机的需用功率,同时功率涡轮转速保持不变。

当飞行马赫数、飞行高度、主燃油流量以及旋翼负载已知时,每一个稳态计算点都必须满足流量连续和功率平衡的条件。因此求解稳态模型可归结为求功率平衡方程(压气机与燃气涡轮、负载与动力涡轮)和流量连续方程(燃气涡轮进口流量、动力涡轮进口流量、尾喷口流量)的解。

发动机稳态模型的计算实际上是对非线性方程组进行求解。非线性方程组的求解有多种算法[5,6],大部分教科书上介绍采用 Newton-Raphsion方法。本文分别采用Newton-Raphsion方法(N-R算法)和最小二乘法(L-M算法)对非线性方程组进行求解。应用迭代公式时,通过误差检验函数来判断近似解是否满足规定的精度要求,如果满足精度要求则终止迭代过程,从而得到非线性方程组的解;如果没有满足精度要求,则判断模型的迭代次数是否达到规定的次数,如达到规定次数则终止迭代过程,如没达到规定次数则继续迭代直至规定次数,此时得到的非线性方程组的解不是最终解。L-M求解过程中需要用到求解线性方程组的算法,一般使用高斯约当消元法。

通过两种方法的对比可知,L-M算法比N-R算法收敛速度更快,初猜值的精度要求比N-R算法低。

1.3 动态模型

动态模型要求在任意高度和任意马赫数下模型均能满足实时性,因而采用了一次通过算法解决动态建模时实时性的问题。由于动态模型是在稳态模型的基础上建立的,所以建立稳态数学模型时所作的假设、表达式、数据及曲线等在动态模型时仍然适用,动态模型求解流程图见图2。

图2 动态模型求解流程图

1.4 动态模型的求解

由于在动态过程的起始点(即稳态平衡点)的压气机相对转速和发动机主燃油流量已知,所以进行动态计算时初猜值为:燃气涡轮进口相似流量、功率涡轮进口相似流量、压气机压比系数。在动态过程的任一计算点,功率不平衡,但是各截面流量连续,相应截面的压力相等,所以动态点计算中要满足流量连续和压力平衡的准平衡条件。

本文同样使用Newton-Raphsion方法(N-R算法)和最小二乘法(L-M算法)对动态模型的非线性方程组进行求解。在求解中修正三个初猜值(燃气涡轮压比系数ZG、动力涡轮压比系数ZP、压气机压比系数ZC),一步运算以后即可得到模型在动态点的解。

在计算动态过程时,每一个计算步长中发动机工作状态和参数的转移及变化较小,如果某时刻方程组的解为φi,则一个计算步长后的φi+1与φi很接近,可将 φi作为计算 φi+1的初值一步迭代后,φi+1作为方程的解,可满足精度要求。转子动力学特性见公式(1)。

式中:Jg,Jp—分别是燃气涡轮和功率涡轮与负载的转动惯量;ηmk,ηmp—分别是燃气涡轮轴和功率涡轮的机械传动效率;Mk—压气机的力矩;Mg—燃气涡轮的力矩;Mp—功率涡轮的力矩;Qt—功率涡轮的负载力矩;

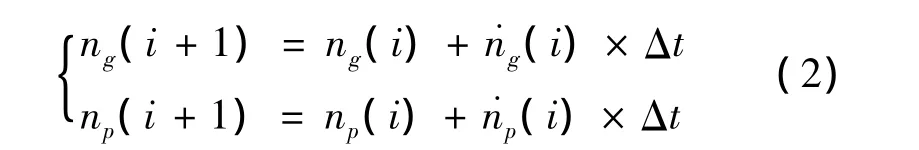

转子转速计算如公式(2)。

2 发动机数字控制器

数字控制器是发动机控制系统的核心部件,它的主要作用是对发动机和控制系统的各重要控制参数进行采集,按一定的控制规律和控制算法对执行机构发出控制信号,同时根据采集的参数对发动机和控制系统进行状态监视和故障诊断,保护发动机的安全运行。本文采用的控制方法是现役涡轴发动机控制最常用的串级PID控制方法,由两个PID控制器组成。具体原理图见图3。

由于各发动机模型不同,所以发动机的动态特性要求不同,由于控制对象的变化,控制器不能通用。为了达到通用控制的目的,本文将串级PID控制器的六个参数按照自寻优的方法来确定,这样数字控制器可根据不同的发动机模型自动寻找合适的PID参数,以达到通用控制的目的。

图3 数字控制器原理图

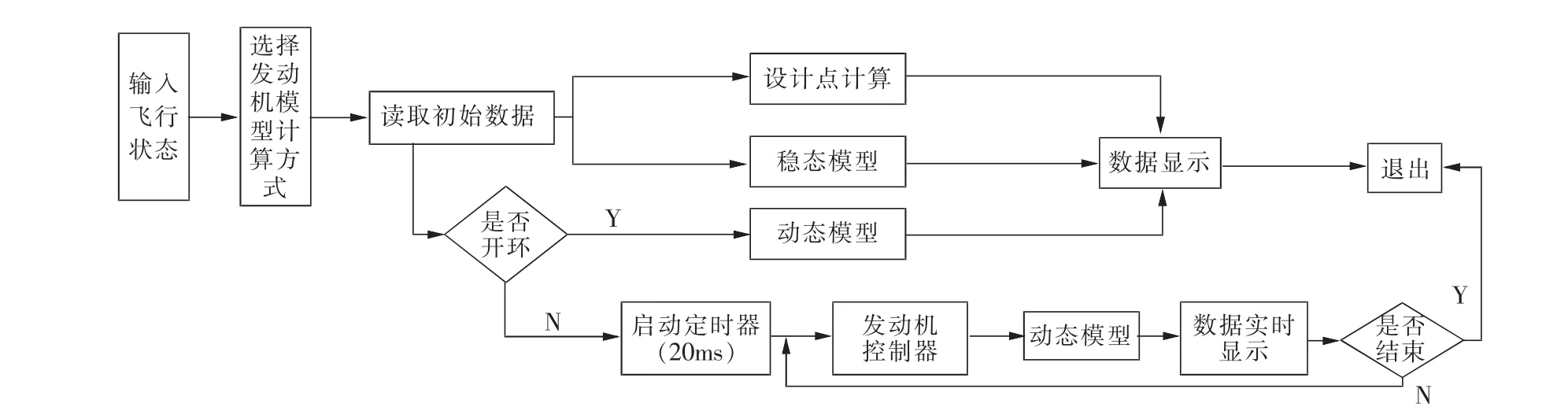

3 发动机仿真软件

本文在VC++环境下开发了发动机仿真软件,具有较好的的人机界面,实现了发动机仿真平台通用的目的。仿真软件核心部分由发动机模型、发动机控制器、数据传输模块和人机界面组成,软件的结构图如图4所示。仿真软件主要是由以下模块组成:

1)特性数据读入:读入压气机、燃气涡轮、功率涡轮、初猜值等特性数据;

2)设计点计算:计算发动机在设计点时的性能参数;

3)稳态模型:计算发动机在稳态时的稳态特性;

4)动态模型(发动机对操纵响应):计算发动机在飞行包线内的动态性能;

5)发动机控制器:控制燃油流量WFB使发动机功率涡轮转速NP跟踪功率涡轮转速指令值;

6)数据传输模块:负责发送/接收发动机模型与控制器数据、传感器的信号;

7)数据显示模块:以数据和曲线的形式实时显示发动机参数;

8)发动机模型参数保存模块:保存修改后的发动机模型参数;

9)发动机模型选择模块:选择不同的发动机型号进行仿真研究;

10)数据保存模块:实时保存动态模型计算的数据。

图4 仿真软件结构图

数据传输模块处理的信号有:温度(涡轮后燃气温度、发动机进口温度),压力(发动机进口总压、压气机后总压),位移(油针位置、导叶控制作动筒位移),转速(燃气涡轮转速、动力涡轮转速),扭矩(动力涡轮输出扭矩),频率量信号(燃油流量),模拟量(油针位置控制信号、导叶位置控制信号、总距杆位置信号)。

串口通讯是数据传输模块的核心部分。为了提高串口的实时性,采用Windows API和多线程编程的串口通信方式。在主线程外新创建了一个监视线程,专门用来监视串口通信资源中的事件,节省CPU时间。

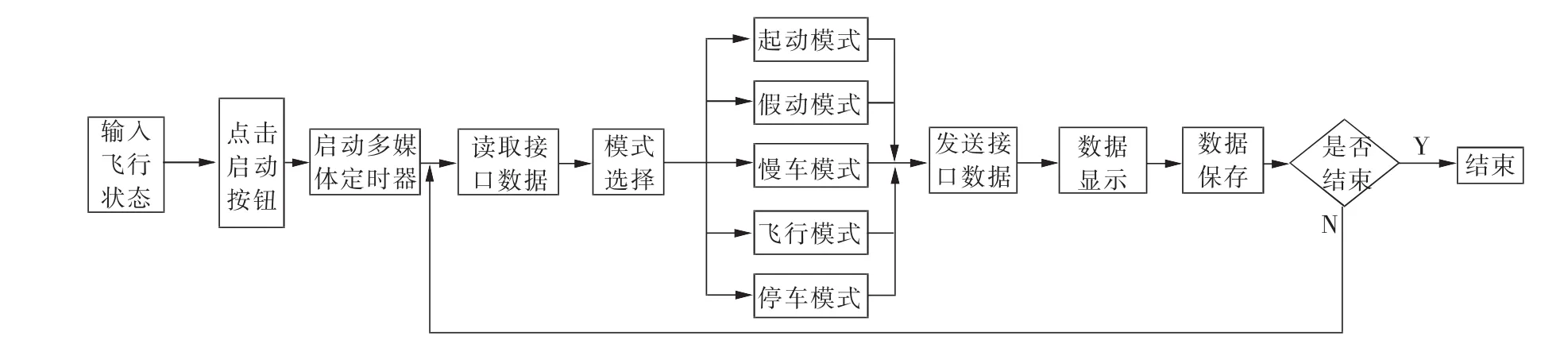

图5 数字仿真软件流程图

本文采用多媒体定时器进行实时数据传输,定时器定时间隔为10ms,即每10ms发送和接收一次串口数据,定时器使用后应及时关闭,释放系统资源;利用Windows的WM_TIMER消息映射进行界面数据刷新,定时间隔为100ms。

3.1 仿真软件流程图

发动机模型仿真软件的流程图见图5和图6。

图6 半物理仿真软件流程图

3.2 仿真软件界面

本仿真系统既可以进行半物理仿真研究,又可以进行纯数字仿真研究。纯数字仿真时,发动机模型和控制器均在发动机模型计算机上;半物理仿真时,控制器在控制器计算机上。用户可以在仿真界面上随时修改发动机部件参数。对于部件特性数据,建立了专用部件特性数据文件模板,用户只需要按照这个模板去录入数据即可,不需要对程序进行修改。仿真界面见图7-图8。

图7 仿真界面-稳态模型计算

图8 仿真界面-动态模型仿真

4 半物理仿真系统

半物理仿真系统主要包括1台发动机模型仿真计算机,1台发动机控制器计算机,信号接口模块,1套燃油及泵调节器等,总距杆和监控系统等。系统组成见图9。其中燃油及动力系统为实物,具体包括:燃油系统和变频电机及其调速系统,监控传感器及变送器,泵调节器等。在仿真界面输入飞行高度和前飞速度,控制器根据给定的功率涡轮转速控制泵调节器的开度,已达到控制燃油流量的目的。

图9 半物理仿真系统框图

5 仿真结果

设计点计算结果与理论值进行对比的结果见表1。从比较结果可以得出设计点计算结果与理论值吻合得很好,误差小于3%。

稳态模型计算结果见表2。结果表明:在飞行包线范围内,涡轴发动机稳态模型都能够准确求解出发动机运转过程中各个气动热力参数,稳态误差小于3%,并且模型不发散。

表1 设计点计算结果

表2 稳态模型计算结果

本文动态模型主要注重于涡轴发动机慢车以上状态的仿真,在慢车状态以上,其油门杆位置不变,发动机状态的改变主要是由负载杆角度,即旋翼总距角的改变引起的。从动态模型和半物理仿真结果可以看出:在发动机闭环时,总距(负载杆)增加,即旋翼所需功率增大,为了保持功率涡轮转速不变,需燃气涡轮转速增加,燃气涡轮进口温度增加;反之,在总距(负载杆)减小时,旋翼所需功率减小,为了控制功率涡轮转速保持不变,需燃气涡轮转速降低,燃气涡轮前进口温度下降,即燃油流量减少。发动机开环时,总距不变,即负载不变的情况下,燃气涡轮和功率涡轮转速、燃气涡轮前温度、发动机产生功率均与燃油流量成正比。当发动机从开环状态变化到闭环状态,功率涡轮转速能在3s内达到100%。从表3-4可以看出,该模型能很好的反应发动机的动态特性,动态仿真误差小于5%。

表3 动态模型运行结果(Vx=20m/s,H=2000m)

表4 半物理仿真结果(Vx=10m/s,H=2000m)

6 结论

本文阐述了涡轴发动机通用仿真平台中解决数学模型在全包线范围内收敛和实时性的关键技术。仿真结果表明发动机模型均能达到收敛和实时性的要求,模型的精度达到10-5。仿真平台按通用性来设计,用户可根据任务需要在人机界面上修改发动机模型参数。经过多种发动机型号的验证,本通用仿真平台具有工程应用价值。

[1]孙建国,等,编.现代航空动力装置控制[M].北京:航空工业出版社,2009.

[2]张海涛,等.涡轴发动机建模技术[C].第二十四届(2008)全国直升机年会论文.

[3]管井标,等.直升机涡轮发动机建模方法研究[C].第二十四届(2005)全国直升机年会论文.

[4]赵强,等.基于部件法的涡轴发动机性能计算模型研究[J].航空工程进展,2011,2(3).

[5]《航空发动机设计手册》总编委会,编.航空发动机设计手册,第15册:控制及燃油系统.北京:航空工业出版社,2002.

[6]杨冰,等.实用最优化方法及计算机程序[M].哈尔滨:哈尔滨船舶工程学院出版社,1994.