永定庄选煤厂重介系统的完善

李 勇

(大同煤炭集团大地选煤工程有限责任公司,山西 大同 037003)

重介质选煤是当前最先进的选煤方法,它不仅具有分选精度和数量效率高,还有生产操作和工艺调整简单以及易于实现自动化等优点。近几年,重介选煤得到了广泛的应用。重介选煤厂调试是对设计的进一步完善,也是一个全方位的系统工程,调试的好坏极大地影响着经济效益。因此,需要结合生产实际,充分考虑设备的技术性能指标,通过对局部设备和工艺环节的改造,在短时间内使选煤厂生产能力达到设计能力,工艺系统运行实现最佳。

1 概述

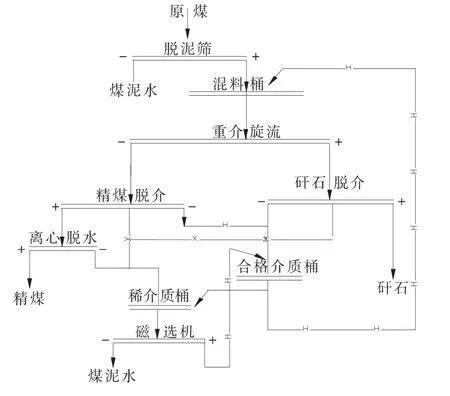

永定庄选煤厂是年设计生产能力210万t的动力煤选煤厂。选煤方法为50~1.5 mm原煤采用两产品重介旋流器分选,1.5~0.15 mm粗煤泥采用螺旋分选机分选,-0.15 mm细煤泥采用加压过滤机回收处理。工艺流程为:原煤从原煤场经给煤机和皮带转载进入主厂房,进入主厂房后经1.5 mm原煤脱泥筛脱泥,-1.5 mm筛下物料进入煤泥水系统,+1.5 mm筛上物料与合格介质进入混料桶,混合后经泵打入两产品重介旋流器分选出精煤和矸石,精煤通过脱介筛脱介,经离心机进一步脱水后,再经皮带机转载进入精煤仓,矸石通过脱介筛脱介脱水后,经皮带机转载进入矸石仓。精煤和矸石脱介筛筛下合介段的物料进入合格介质桶、筛下稀介段的物料和离心机离心液进入稀介桶,稀介质经泵打入磁选机磁选,磁选精矿进入合格介质桶、尾矿进入煤泥水系统;部分合格介质可分流到稀介桶。重介旋流器分选工艺示意图见图1。

图1 重介旋流器分选工艺示意图

2 存在的问题和原因分析

2.1 粒度超限的物料进入重介系统

重介旋流器设计分选粒度为50~1.5 mm,但是在调试过程中,进入系统的原煤粒度有时在100 mm左右,粒度超限物料进入重介旋流器分选系统,造成混料泵上料不畅,重介旋流器入料压力波动,分选效果变差,严重时,混料泵或旋流器堵塞,系统整体停车。由于每种设备都有其最大允许通过粒度的要求,粒度超限会造成泵的工况不稳定,旋流器入料压力频繁波动,使离心力处于不断变化状态下,旋流器分选效果变差,最终影响产品的质量;粒度超限严重时还容易造成泵和旋流器发生堵塞使系统停车。

2.2 稀介质系统不稳定

稀介质经泵分别进入两个磁选机磁选,在调试过程中,发现稀介桶桶位不稳定,时常出现空桶或冒桶现象,造成后续磁选机入料不易控制。为了保证磁选机的磁选效率,生产中通常采用调节筛上喷水和磁选机入料阀门等方法来稳定稀介系统,给生产管理和操作带来了困难。特别是磁选机入料阀门的调整,当按桶位情况开启,阀门开启过小,只有10 mm左右,经常造成稀介泵不上料和上料不畅,频繁调节阀门,使磁选机入料波动,入料阀门磨损也很快,每月需要更换2次;当阀门开启大时,稀介桶会出现空桶,稀介泵时停时开,不能连续工作,造成磁选机工况不稳定。磁选机的入料不稳定,造成介质损失增加,磁选效率降低。

3 优化完善方案

3.1 粒度超限物料的控制

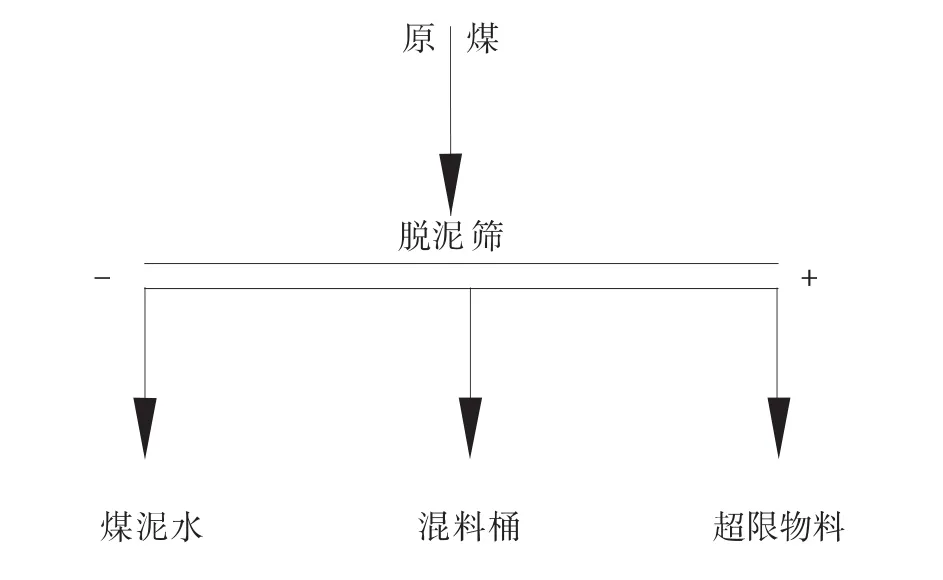

针对上述问题,结合生产实际,进行了相应的系统优化完善。将现有的原煤脱泥筛出料端的两排筛板更换为筛孔为50 mm×50 mm筛板,对原有筛下溜槽改造,50 mm×50 mm的筛下物进入混料桶,增加大块物料溜槽;将重介入料泵更换成300ZJ-IC90,提高了泵通过物料的粒度。在日常生产过程中,加强原煤分级筛和原煤破碎机的检查维护工作,从源头上减少粒度超限的物料。改造后工艺流程为:原煤进入主厂房后经二段分级,一段为1.5 mm脱泥,筛下物料进煤泥水系统,筛上物料再经二段50 mm分级,筛下物料进入混料桶,+50 mm的物料统一收集处理。改造后工艺示意图见图2。

3.2 稀介质系统的控制

图2 改造后工艺示意图

为了保证磁选机入料的稳定,提高磁选机效率,将原来进入磁选机入料的三通管道现改成四通管道,其中两通还进入到磁选机的入料箱中,一通管路返回到稀介桶,并分别安装阀门控制其流量。在保证磁选机磁选效率的情况下,通过调节三个阀门的开启度,控制磁选机的入料量和回流量,使处理量达到最大,回料量达到最小,形成稳定的流量比例,阀门位置固定不动,生产中不用再频繁调节阀门。同时,稀介泵采用压入式给料,桶位的高低对磁选机入料量也有很大影响,因此,在生产中,要求稀介桶的液位控制在50% ~70%之间。

4 应用效果

1)降低了事故率。改造实施后,原煤脱泥筛脱泥效果正常,对后续的系统没有影响,由于增加了+50 mm的分级,有效地控制了进入了重介旋流器分选系统的粒度,避免了因为物料粒度超限而造成堵塞停车和压力波动,使系统的生产能力在一个月内达到设计能力,提高了选煤厂整体效益。

2)降低了劳动强度。生产中不用再频繁调节阀门,省去了繁琐的操作,降低了管理难度。由于部分物料通过管路回到稀介桶,管路中的压力降低了,现使用的磁选机入料阀门半年更换1次,延长了阀门的使用寿命,降低了生产成本。

3)提高了磁选效果,降低了介耗。由于稳定了磁选机入料,磁选效率提高到99.8%,吨煤介耗比调试初期相比下降了1 kg,经济效益明显,磁选机效率由改造前的98.6%提高到改造后的99.8%。

5 结语

重介选煤工艺调试是一个全方位的系统工程。通过系统的完善,解决了粒度超限的物料进入分选系统和稀介质系统不稳定的问题,降低了事故率,缩短了调试时间,使系统生产能力在一个月内达到设计能力,降低了介耗,取得了良好的经济效益。

[1]欧泽深,张文军.重介质选煤技术[M].徐州:中国矿业大学出版社,2006:87-89.

[2]吴式瑜,岳胜云.选煤基本知识[M].第四版.北京:煤炭工业出版社,2012:123-129.