聚烯烃催化剂陈化对油溶性减阻剂减阻率的影响

朱永涛,李惠萍,高小哲,王 菁

(新疆大学化学化工学院石油天然气精细化工教育部新疆维吾尔自治区重点实验室,乌鲁木齐830008)

高聚物减阻(即Toms效应)是指在流体中注入少量的高分子聚合物,能在紊流状态下降低流动阻力的现象[1-2],注入的高分子聚合物即为减阻剂,而可溶解在原油及其产品中的减阻剂被称为油溶性减阻剂。减阻剂的使用可有效增大输油量、节约能源和投资。

目前,石油减阻剂主要以Ziegler-Natta型催化剂为催化体系,以α-烯烃为单体,进行配位阴离子聚合制得[3]。新疆大学化学化工学院多年来一直致力于油溶性减阻剂的研究,采用溶液聚合法和本体聚合法制得了具有工业化价值的聚烯烃产物,但在聚合过程中尚存在催化剂加量低时聚合较慢甚至无法聚合的现象[4-5],这可能是由于活性中心数目过少,体系聚合活性较低所致。为提高催化剂活性、增大聚合反应的转化率,可先将催化剂进行陈化,再用于催化聚合反应。杜凯等[6]以负载型钛催化剂催化合成高反式丁二烯-异戊二烯共聚橡胶时,考察了催化体系陈化方式和条件对聚合转化率的影响,发现催化剂陈化有利于提高聚合转化率。王波等[7]研究了催化剂陈化对1-丁烯聚合的影响,发现陈化可在不降低1-丁烯转化率的情况下大幅度降低催化剂用量,认为陈化可使Al、Ti接触几率增加,形成较多活性种,使单体转化率提高。

陈化催化剂用于合成减阻剂的研究尚未见报道。本课题采用陈化工艺对聚烯烃催化剂进行处理,将陈化催化剂用于催化油溶性减阻剂的合成过程,对比分析陈化与非陈化催化剂在催化剂用量不同的条件下对聚合产物减阻性能的影响,探讨不同陈化时间和陈化温度引起的聚合物减阻率的变化,以期提高催化体系的聚合活性,在较低催化剂用量下得到较高减阻率的产物。

1 实 验

1.1 试剂与仪器

α-十二烯,聚合级,进口分装;主催化剂,TiCl4/MgCl2,美国进口;助催化剂,Al(i-Bu)3,美国进口;正庚烷,分析纯;无水乙醇,分析纯。

200mL常压聚合反应釜(Ⅰ),自制;袋式二次反应器(Ⅱ);真空干燥箱;减阻剂室内模拟环道评价装置,自行设计安装。

1.2 催化剂陈化过程和减阻剂制备

1.2.1 催化剂陈化过程 先将30mL正庚烷溶剂加入反应釜Ⅰ,充氮气抽真空,除去反应釜中氧气,通入冷媒循环制冷 ,待达到一定陈化温度时,将定量的助催化剂Al(i-Bu)3和主催化剂TiCl4/MgCl2(加入量按 mol/L单体计)在氮气保护下由剩余的30mL正庚烷带入反应釜Ⅰ,在恒温及搅拌条件下混合,经一定陈化时间后,得到催化剂陈化液。

1.2.2 减阻剂制备 将60mL的1-十二烯烃单体在氮气保护下加入已注入上述陈化液的反应釜Ⅰ,控制聚合温度与陈化温度相同,当聚合时间达到15min后,将部分产物放入预先用氮气置换至惰性气氛的反应器Ⅱ,放入冷媒介质中继续反应至固化,取样测定减阻率。将剩余样品加入无水乙醇终止反应,称重,于真空干燥箱中在80℃下干燥至质量恒定,计算转化率,并测定特性黏数。为了与上述陈化工艺对比,在非陈化工艺下,先将30 mL的1-十二烯烃单体和60mL的正庚烷溶剂加入反应釜Ⅰ,再将定量的助催化剂Al(i-Bu)3和主催化剂TiCl4/MgCl2在氮气保护下由剩余的30mL烯烃单体带入反应釜Ⅰ,聚合温度保持与陈化工艺相同,当聚合时间达到15min后,将部分产物放入预先用氮气置换至惰性气氛的反应器Ⅱ,冷媒反应等与上述陈化工艺相同。

1.3 特性黏数的测定

在(30±0.5)℃恒温水浴中,以环己烷为溶剂,用乌氏黏度计测出纯环己烷溶剂的流出时间to及减阻剂溶液流出时间t,用一点法计算特性黏数:

式中:[η]为特性黏数,dL/g;ηsp为增比黏度,ηsp=ηr-1;ηr为相对黏度,ηr=t/to;ρ为质量浓度,10-2g/dL。

1.4 聚合物减阻率的测定

将聚合物溶解于加有柴油的烧杯中,溶解好后将样品倒入室内环道评价装置中测定减阻率,具体操作及计算同文献[4]。测试条件:测试流体为0号柴油,温度(30±0.5)℃,加剂浓度10mg/L,输送压力0.09MPa。

1.5 表征方法

红外(IR)表征,采用Bruker公司生产的Equinox55型红外光谱仪,KBr压片;XRD表征,采用日本理学公司生产的D/MAX-2400型X射线粉末衍射仪,Cu靶,Ni片滤波,波长0.154nm,扫描范围2θ=10°~70°。

2 结果与讨论

2.1 主催化剂用量对聚合物减阻率的影响

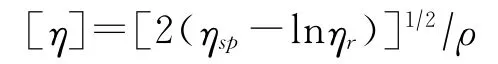

在聚合温度为0℃、助催化剂Al(i-Bu)3用量为42.9mmol/L时,陈化和非陈化两种工艺下主催化剂TiCl4/MgCl2用量对聚合物减阻率的影响见图1,其中陈化工艺的陈化时间为10min、陈化温度为0℃。由图1可以看出,两种工艺下主催化剂用量对聚合物减阻率的影响表现出相同的趋势,即随着主催化剂用量的增大,聚合物减阻率先增大后减小。这是因为当TiCl4/MgCl2加入量过少时,助催化剂Al(i-Bu)3可能会过量,除了引发TiCl4生成活性中心外,其余的Al(i-Bu)3会将活性中心Ti更大程度地还原为没有活性的低价态;当主催化剂TiCl4/MgCl2加入量过多时,一方面加快了反应速率,加速体系的黏稠,影响单体扩散和传质,另一方面,过量的 MgCl2会与Al(i-Bu)3络合,使Ti-C活性中心失去Al(i-Bu)3的保护,导致活性链过早失活,有碍于单体同活性中心的有效配位,降低了聚合物平均相对分子质量,使其减阻率下降[8-9]。

图1 主催化剂用量对聚合物减阻率的影响

对比图1中两条曲线,可发现陈化工艺所得聚合物减阻率均大于非陈化工艺所得聚合物减阻率。这是因为Ti-Mg系催化剂具有直径为10~30 μm的基本粒子,这些基本粒子由许多微小晶体组成,聚合反应发生在催化剂基本粒子的表面和缝隙中,陈化后可在较温和的聚合条件下充分活化这些微小晶体上的活性点,使预聚物结构多缝隙且增大疏松性,使单体更容易扩散并进行聚合反应,相应生成减阻率更大的聚合物。催化剂未经陈化时,初始的聚合速率较快,生成的聚合物容易因受热发黏而封堵缝隙,使内部的活性中心点被包埋,或由于活性点分布不均匀而发生局部过热现象,引起结块,导致聚合活性下降,聚合物减阻率降低,要达到与陈化条件下相当的聚合活性,则需要增大催化剂用量[10]。从图1还可以看出,在陈化工艺下,聚合物减阻率最大时对应的催化剂用量小于非陈化工艺,达到了降低主催化剂用量的目的。

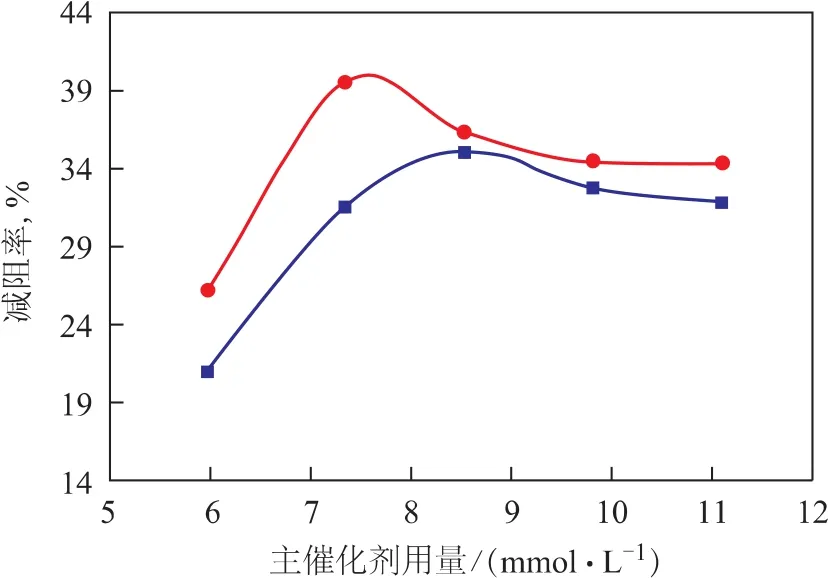

2.2 助催化剂用量对聚合物减阻率的影响

在聚合温度为0℃、主催化剂TiCl4/MgCl2用量为0.853mmol/L时,陈化和非陈化两种工艺下助催化剂Al(i-Bu)3用量对聚合物减阻率的影响见图2,其中陈化工艺的陈化时间为10min、陈化温度为0℃。由图2可见,对两种工艺来说,较好的减阻效果都需有合适的助催化剂加量,添加量过大或过小都不利于得到具有较高减阻率的聚合物。这是由于助催化剂Al(i-Bu)3除与主催化剂作用外,还起到消除体系中氧气和水等杂质的作用,添加量较小时,扣除被杂质消耗的部分,剩下的不足以与主催化剂络合。若Al(i-Bu)3过多,则A1会与单体在活性中心上竞争配位,阻碍单体与活性中心的配位,同时又会将Ti4+还原为更低的价态,从而使催化剂失活,减阻效果下降[9-10]。

图2 助催化剂用量对聚合物减阻率的影响

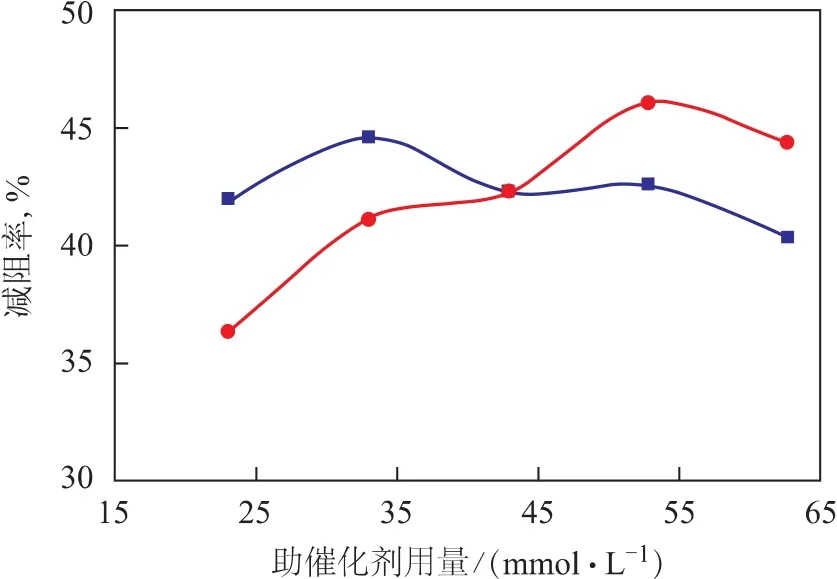

将图2中两条曲线对比,可看出当助催化剂Al(i-Bu)3用量大于42.9mmol/L时,陈化工艺所得聚合物减阻率较非陈化工艺更大,且最大减阻率也高于后者。通过对单体转化率进行研究,发现其与聚合物减阻率有一定的相关性。助催化剂用量对单体转化率的影响见图3。综合图2及图3可以看出,在助催化剂加量大于42.9mmol/L时,陈化工艺下单体转化率更高,所得聚合物减阻率也更大。更高的转化率说明了陈化催化剂的活性中心数目更多,聚合活性更好,有助于聚合物减阻率的提高。

从以上不同主催化剂和助催化剂加量下,两种工艺所制备的聚合物减阻率大小可以看出,在降低主催化剂用量和提高聚合物减阻率方面,陈化工艺显示出了一定的优越性。

图3 助催化剂用量对单体转化率的影响

2.3 催化剂陈化温度对聚合物减阻率的影响

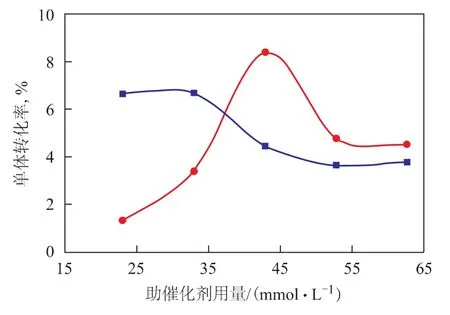

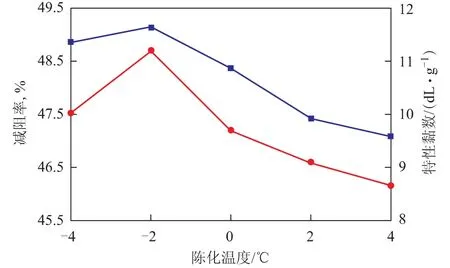

Ziegler-Natta催化剂可在低温下陈化,且由于Mg/Ti载体催化剂一般在较低温度下才具有活性[11-12],所以在陈化时间为10min的条件下考察催化剂在低温下陈化时陈化温度对聚合物减阻率和特性黏数的影响,结果如图4所示。

图4 陈化温度对减阻率与特性黏数的影响

由图4可知,聚合物减阻率随陈化温度的升高先增加后减小,当陈化温度为-2℃时达到最大值(48.7%)。这是因为陈化温度高时,反应体系生成的活性点相对较多,使得加入单体后反应速率过快,易形成短链的聚合物,且速率过快会增大体系黏稠度,易导致凝胶现象;而当陈化温度过低时,由于活性中心的生成阶段需要吸收能量以被活化,产生聚合所需的活性中心,若陈化温度太低则不利于活性中心的生成,使得聚合物减阻率降低。另外,从图4中的温度-特性黏数曲线可以看出,在-2℃时聚合物特性黏数较大,说明在此温度下生成的催化剂活性中心比较稳定[13],有利于分子链的持续增长和聚合物特性黏数的增大,以致减阻率较高。

2.4 催化剂陈化时间对聚合物减阻率的影响

在陈化温度为0℃时陈化时间对聚合物减阻率与特性黏数的影响见图5。

图5 陈化时间对减阻率与特性黏数的影响

由图5可见,0℃陈化时,减阻率和特性黏数在10min时出现最大值,而40min后减阻率下降较为明显。这是由于催化剂在低温下陈化时,在短时间(5min)内未形成大量活性中心,随着陈化时间延长,活性中心数目不断增多,但聚合体系在生成活性中心的同时也伴随着活性中心的分解反应,随着陈化时间的进一步延长,体系内活性中心的分解速率逐渐大于生成速率,造成活性中心数目的减少[13],使减阻率和特性黏数逐步降低。40min后分解速率占据主导地位,以致聚合物减阻率降低明显。

2.5 聚合物的表征

陈化与非陈化两种工艺所得聚合物的IR表征结果相似,表明陈化工艺并未改变聚合物的结构。

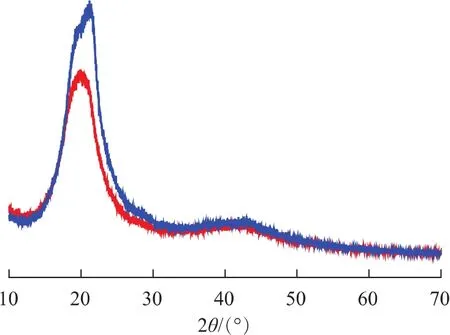

图6为两种工艺在相同催化剂用量、相同聚合温度下所得聚合产物的XRD图谱,图中2θ为20°附近形成的衍射峰为长链烯烃的特征衍射峰,谱图的其它位置未发现衍射峰,因此,总体来说,这是两条结晶度较低的漫散射曲线,反应中的单体不带有刚性集团。由图6可知,相比于非陈化工艺,陈化工艺所得聚合产物的结晶性更弱,这就意味着其分子链排列不甚规整,分子间相互作用较弱,油品更加容易渗入,溶解性更好,这可能是其减阻率提高的原因之一。

图6 陈化与非陈化工艺下所得高聚物的XRD图谱

3 结 论

(1)在主催化剂用量为0.597~1.109mmol/L、助催化剂用量大于42.9mmol/L时,与非陈化工艺相比,陈化工艺在降低主催化剂用量的同时提高了聚合物的减阻率。

(2)陈化温度在-2℃时,聚合物减阻率和特性黏数同时达到最大值,说明特性黏数是决定减阻率的关键因素。陈化时间并非越长越好,催化剂陈化10min时所得聚合物的减阻效果较佳。

(3)聚合物的IR分析结果表明,催化剂陈化工艺未改变聚合物的结构;但XRD分析结果表明,催化剂陈化使聚合物结晶度降低,在柴油中溶解性好,这可能是其减阻率提高的原因之一。

[1]Motier J F,Prilutski D J.Case histories of polymer drag reduetion in crude oiL lines[J].Pipe Line Industry,1985(6):33-37

[2]关中原,李国平,赵立英,等.国外减阻剂研究新进展[J].油气储运,2001,20(6):1-4

[3]尹国栋,赵帆,张明,等.油基减阻剂的研制与应用[J].石油规划设计,2006,17(4):20-22

[4]刘晓玲,李惠萍,薄文敏,等.溶液聚合法制备油溶性减阻剂的研究[J].精细化工,2007,24(5):512-516

[5]冉崇文,管民,李惠萍.油溶性减阻剂三元共聚物的合成和表征[J].化学工业与工程,2011,28(3):14-19

[6]杜凯,彭杰,姚薇,等.负载钛催化体系陈化对高反式丁二烯-异戊二烯共聚橡胶聚合转化率的影响[J].橡胶工业,2005,12(52):716-719

[7]王波,姚薇,赵永仙,等.陈化对1-丁烯聚合的影响[J].化学推进剂与高分子材料,2006,4(2):58-60

[8]米红宇,王吉德,李惠萍,等.本体聚合法制备超高相对分子质量油溶性减阻剂的研究[J].功能高分子学报,2005,18(3):499-503

[9]卞海斌,李惠萍,管民,等.给电子体 MgC12对聚α-烯烃溶液聚合的影响[J].重庆工学院学报(自然科学版),2007,21(12):54-58

[10]盛海波.负载钛体系催化合成1-丁烯热塑性弹性体及性能[D].山东:青岛科技大学,2005

[11]Furukawa J.Alternating copolymerization[J].Rubb Chem Technol,1978,51:600-646

[12]John Boor.Ziegler-Natta Catalysts and Polymerization[M].New York:Academic Press Inc,1979:222-223

[13]盛海波,姚薇,黄宝琛,等.陈化方式对负载钛催化合成聚1-丁烯的影响[J].合成橡胶工业,2005,28(3):174-177