一种镍基合金850℃的盐膜热腐蚀行为

卢旭东, 陈 涛, 李光瑞

(沈阳理工大学装备工程学院,辽宁沈阳 110159)

引 言

镍基合金具有优越的高温力学及抗蠕变性能,已被广泛应用于航空、航天、舰船及动力发电等领域,用以制备先进航空发动机、燃气发动机等设备的热端部件,可较大提高发动机的容量和热效率,因而,被广大研究者所关注[1]。镍基合金在沿海环境下使用过程中,燃油产生的SO3、H2S及SO2等强腐蚀性物质,会与空气中的氧和海洋大气中的NaCl作用,生成硫酸盐,沉积的硫酸盐以盐膜的形式存在于镍基合金表面,且高温条件下沉积的硫酸盐呈熔融态,故镍基合金在使用过程中可同时发生高温氧化和热腐蚀过程[2-3]。以往的研究表明[4],合金在高温氧化过程中,表面会形成具有保护性的氧化物膜,但在涂覆熔融硫酸盐条件下氧化物膜能否稳定存在,及氧化物膜热腐蚀机制尚不十分明确,且氧化物膜的状态直接影响到合金的使用性能。

本文设计了一种适用于海上舰船涡轮发动机使用的镍基合金,为提高合金的抗高温氧化和抗热腐蚀性能加入12.59%的元素Cr。研究该合金在涂覆硫酸盐盐膜条件下的热腐蚀行为,探讨合金表面氧化膜在热腐蚀期间的腐蚀机理。

1 实验材料及方法

将成分为 4.04%Al、6.74%Ta、5.16%Co、1.35%Mo、6.29%W 及 12.59%Cr的 Ni基合金经真空感应熔炼,浇注成锭,并切割成10mm×10mm×3mm的片状试样,将试样用1000#水砂纸打磨,在丙酮溶液中超声波清洗,干燥备用。

用自制喷淋设备在预热的镍基合金表面喷涂75%Na2SO4+25%K2SO4(熔点830℃)饱和混合硫酸盐水溶液,并将涂覆饱和混合硫酸盐溶液的试样在加热盘上加热,加热θ约为150℃,使试样表面形成0.002~0.003g/cm2的硫酸盐盐膜。将涂覆盐膜的试样在 850℃ 保温 1、3、5、8、14、30、54、78 和100h,进行盐膜热腐蚀试验。在盐膜热腐蚀试验中,将试样置于预烧至质量恒定的瓷舟中,使试样与瓷舟壁保持点(线)接触,热腐蚀期间不更换新盐。盐膜热腐蚀试验在自制的高温炉中进行(控温精度为±1℃),腐蚀不同时间后,缓慢的将盛有试样的瓷舟取出,防止盐膜热腐蚀期间形成的腐蚀产物脱落外溢。

采用质量法进行盐膜热腐蚀动力学曲线测定,将盐膜热腐蚀不同时间的试样,在感量为0.1mg的FA2104A电子天平中称量,选取3个试样的平均值,测定合金在盐膜热腐蚀期间的质量变化,并绘制盐膜热腐蚀动力学曲线。

采用D/max-RB型S-3400N型扫描电镜(SEM/EDAX)对热腐蚀后试样表面形貌进行观察及成分分布分析,为防止热腐蚀试样表面腐蚀膜在截面观察期间受损,在表面进行镀镍处理,以保证腐蚀膜形貌的完整性。

2 实验结果

2.1 腐蚀动力学曲线

镍基合金在850℃盐膜热腐蚀动力学曲线,如图1所示。由图1可以看出,腐蚀初期质量增加较快,随着腐蚀时间延长,腐蚀产物质量增加趋于平缓,呈近直线变化。因此,在850℃腐蚀不同时间,腐蚀动力学曲线均有不同的腐蚀速率。腐蚀8h内,合金的腐蚀速率为2.1g/(m2·h),8 ~100h 范围内,镍基合金的腐蚀速率为0.0511g/(m2·h)。

2.2 腐蚀产物形貌和成分分析

图1 热腐蚀时间与质量变化动力学曲线

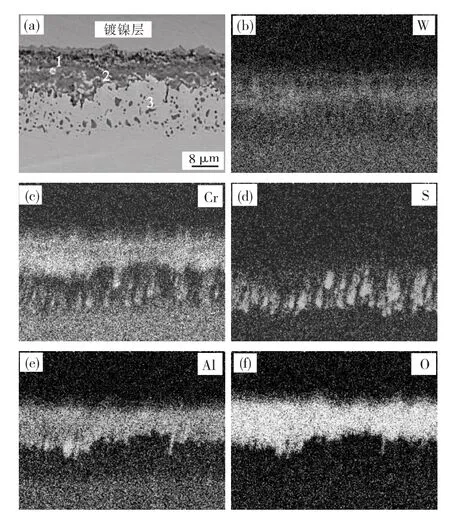

镍基合金在850℃经盐膜热腐蚀100h后的表面和截面形貌,如图2所示。经850℃热腐蚀后合金表面生成疏松腐蚀产物,表面有明显的裂痕,如图2(a)箭头所示,但无剥落区。由图2(b)可见,腐蚀100h后,镍基合金表面腐蚀产物分为三层,外层(标注为1),中间层(标注为2)和内层(标注为3)。

图2 镍基合金热腐蚀后的表面和截面形貌

图3为热腐蚀100h后镍基合金的截面形貌和元素成分分布。在850℃腐蚀期间,形成的外腐蚀层产物疏松,富含元素 Cr、Al和 O,如图3(c)、图3(e)和图3(f)所示;中间层腐蚀产物致密,富含元素W、Cr、Al和 O,如图3(b)、图3(c)、图3(e)和图3(f)所示;内层生成大量粒状物质如图2(b)中箭头所示,且粒状物质富含元素S和Cr,如图3(c)和图3(d)所示。

3 讨论

当镍基合金在硫酸盐热腐蚀期间,空气溶解在盐膜中并作用于合金表面,因此热腐蚀期间,镍基合金可同时发生氧化行为。本实验镍基合金中元素Al的质量分数仅为4.04%,远低于12.59%Cr元素,以往对该成分合金的高温氧化研究表明[5],该成分合金在高温氧化初期镍基合金表面发生Cr选择性氧化,形成以Cr2O3为主且富含Al2O3的混合氧化物膜。因此,热腐蚀初期腐蚀动力学曲线表现为质量增加明显的特征。

图3 镍基合金热腐蚀100h后的截面形貌和元素成分分布

在850℃时,硫酸盐盐膜呈熔融状态,沉积在镍基合金表面的熔融Na2SO4存在下面的热力学平衡[6]:

其中,Na2O(l)为熔盐的碱性组分,SO3(g)为酸性组分。在热腐蚀期间,镍基合金形成了混合氧化物膜,各氧化物间热膨胀系数不同,导致氧化膜表面产生裂痕,如图2(a)所示;硫沿镍基合金表面氧化物膜的裂痕和合金中晶界进入合金内部,形成硫化物,如图2(b),且以CrS为主[7],如图3(c)和图3(d)所示。随硫化物的不断形成,熔盐介质中的S被逐渐消耗,导致熔盐-合金界面区域SO3(g)分压降低,促使方程式(1)和(2)反应向右进行,使熔盐-合金界面区域的Na2O(l)含量增加,活性增大。并使熔盐-合金界面处碱度升高,熔盐中Na2O(l)的活性随熔盐-合金界面距离的增加而减小,于是合金表面氧化膜中的Cr2O3和Al2O3氧化物可根据下式,发生碱性溶解反应:

随反应进行,合金表面氧化物膜中的Cr2O3和Al2O3被消耗。

同时镍基合金中有6.29%的元素W,热腐蚀初期会生成WO3,由于WO3具有很强的挥发性,但本实验在熔融硫酸盐中进行,熔盐和氧化物膜的覆盖作用使WO3的挥发性降低,故在合金热腐蚀期间,外层下面可形成WO3富集区,如图3(b)所示。但随熔盐-合金界面区域的碱度升高,WO3与熔盐中氧离子的反应能力增强,致使发生如下反应[8]:

随熔盐中氧离子的消耗,使合金表面氧化膜-熔盐界面区域的熔盐碱度降低,同时,熔盐中酸度升高,故可使合金表面的氧化物膜发生酸性溶解,其反应式如下:

热腐蚀期间合金表面氧化膜中的Al2O3被进一步消耗。因此,热腐蚀期间的碱性溶解和酸性溶解导致合金表面氧化物膜的破损,并形成无保护性的腐蚀产物。

4 结论

镍基合金在硫酸盐膜热腐蚀期间,合金表面氧化、热腐蚀同时进行,合金表面形成以 Al2O3和Cr2O3为主的混合氧化物膜,且合金内部形成了CrS硫化物。合金表面形成的氧化物遵循先碱性溶解、后酸性溶解的热腐蚀机制。

[1] Ren Xin,Wang Fuhui,Wang Xin.High-temperature oxidation and hot corrosion behaviours of the NiCr-CrAl coating on nickel-based superalloy[J].Surface and Coatings Technology,2005,198:425-426.

[2] 李青,宋尽霞,肖程波,等.一种高W、Mo含量Ni3Al基合金的高温氧化行为[J].航空材料学报,2007,27(2):6-7.

[3] Das S,Datta S,Basu D,et al.Hot corrosion of galss coating on nickel based superalloy[J].Ceramica International,2008,34:1217-1218.

[4] 卢旭东,田素贵,于兴富,等.Ni-Cr-Ta-Al-Co-Mo合金在900℃和1000℃的恒温氧化行为[J].材料研究学报,2011,25(4):428-430.

[5] 卢旭东,田素贵,孙振东.一种镍基高温合金在850℃和950℃的氧化行为[J].腐蚀科学与防护技术,2011,23(4):300-301.

[6] Li M H,Sun X F,Hu W Y,et al.Hot Corrosion of a Single Crystal Ni-Base Superalloy by Na-Salts at 900℃[J].Oxidation of Metals,2006,65(1/2):147-148.

[7] Wang Hongyu,Zuo Dunwen,Chen Gang,et al.Hot corrosion behaviour of low Al NiCoCrAlY cladded coatings reinforced by nano-particles on a Ni-based super alloy[J].Corrosion Science,2010,52:3564-3565.

[8] 任鑫,王福会,汪信.Al-Si涂层在900℃硫酸盐中的热腐蚀行为[J].腐蚀与防护技术,2004,16(4):190-191.